一种下料输送装置及电池下料产线的制作方法

本技术涉及电池加工,尤其涉及一种下料输送装置及电池下料产线。

背景技术:

1、电池在加工过程中,当完成对电池的加工后,需要下料输送装置将电池输送下料。现有的下料输送装置在对电池进行下料输送时,通常需要人工将空置的料框放置在下料位处,以便于下料机械手将电池搬运至下料位处的料框中,当料框处于满料状态后,下料输送装置将满料的料框输送下料。通过人工将空置的料框放置在下料位处,增加了劳动力,降低了整个下料输送装置的自动化程度,也降低了对电池下料的工作效率。此外,现有的下料输送装置因为布局不合理,通常使得各个机构之间的排布比较零散,增加了整个下料输送装置的占用空间。

2、因此,亟需一种下料输送装置及电池下料产线,以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种下料输送装置及电池下料产线,以实现空置料框的自动上料和满料料框的自动下料,提高自动化程度和工作效率,并且结构更加紧凑。

2、为达此目的,本实用新型采用以下技术方案:

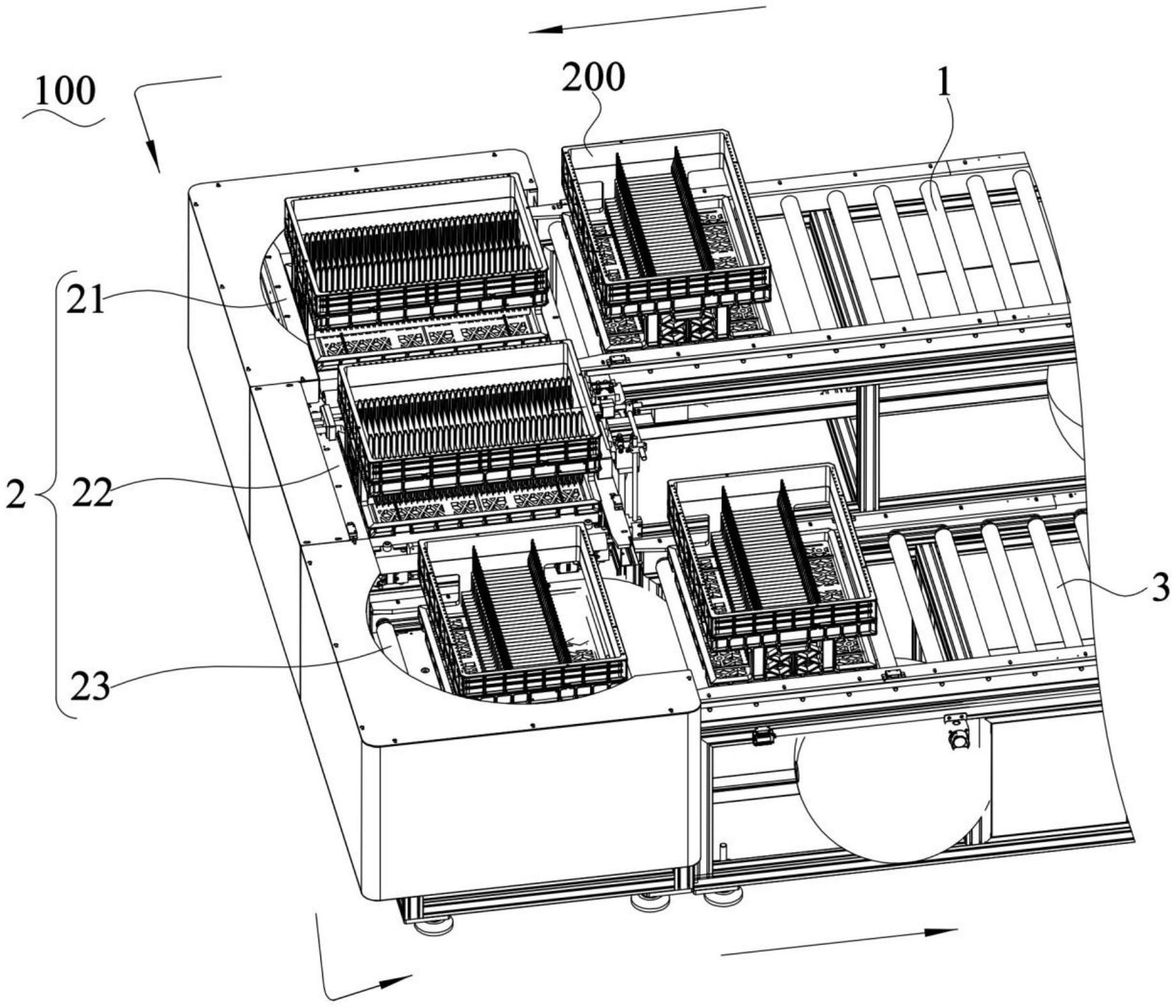

3、一种下料输送装置,包括沿料框输送方向依次排布的第一输送机构、装料输送机构以及第二输送机构,所述第一输送机构和所述第二输送机构平行且间隔排布,所述第一输送机构被配置为对空置的所述料框输送上料,所述第二输送机构被配置为对满料的所述料框输送下料,所述装料输送机构位于所述第一输送机构和所述第二输送机构的端部;

4、所述装料输送机构包括依次排布的第一转运线体、装料线体以及第二转运线体,所述第一转运线体被配置为将所述第一输送机构输送过来的空置的所述料框旋转预设角度后输送给所述装料线体,所述装料线体被配置为将满料的所述料框输送给所述第二转运线体,所述第二转运线体被配置为将所述装料线体输送过来的满料的所述料框旋转预设角度后输送给所述第二输送机构。

5、作为优选方案,所述第一转运线体包括:

6、承载组件;

7、输送辊组件,设置在所述承载组件上,所述输送辊组件被配置为输送空置的所述料框;以及

8、旋转驱动组件,位于所述承载组件的底部,所述旋转驱动组件被配置为驱动所述承载组件旋转。

9、作为优选方案,所述旋转驱动组件包括:

10、第一安装板件,位于所述承载组件的底部;

11、伺服电机,设置在所述第一安装板件上;

12、外齿轮以及内齿轮,所述伺服电机的输出端与所述外齿轮传动连接,所述外齿轮与所述内齿轮内啮合,所述内齿轮与所述第一安装板件转动连接,并且所述内齿轮与所述承载组件传动连接。

13、作为优选方案,所述第一安装板件包括:

14、安装板主体,所述安装板主体上安装有所述伺服电机;

15、多个承托块,多个所述承托块均固定连接于所述安装板主体,多个所述承托块围绕所述内齿轮的外周间隔排布,每个所述承托块上均开设有承托槽,所述内齿轮的外周转动设置在所述承托槽中。

16、作为优选方案,所述第一安装板件还包括:

17、导向辊,每个所述承托槽中均转动安装有所述导向辊,所述导向辊的轮边与所述内齿轮的轮边滚动抵接。

18、作为优选方案,所述承载组件包括:

19、承托板,所述承托板上设置有所述输送辊组件;以及

20、多根连接柱,多根所述连接柱沿所述内齿轮的周向间隔排布,所述连接柱的一端与所述内齿轮的上端面相连接,所述连接柱的另一端与所述承托板的下端面相连接。

21、作为优选方案,所述承载组件还包括:

22、挡料板,所述承托板垂直于所述输送辊组件输送方向的两端均安装有所述挡料板。

23、作为优选方案,所述第一转运线体还包括:

24、升降驱动组件,位于所述旋转驱动组件的底部,所述升降驱动组件的输出端与所述旋转驱动组件相连接,所述升降驱动组件被配置为驱动所述承载组件升降。

25、作为优选方案,所述升降驱动组件包括:

26、第二安装板件,位于所述旋转驱动组件的底部;以及

27、顶升气缸,设置在所述第二安装板件上,所述顶升气缸的输出端与所述旋转驱动组件相连接。

28、一种电池下料产线,包括下料机械手以及如上所述下料输送装置,所述下料机械手被配置为将待下料的电池搬运至所述装料线体上空置的所述料框中。

29、本实用新型的有益效果:

30、本实用新型提供了一种下料输送装置,该下料输送装置包括沿料框输送方向依次排布的第一输送机构、装料输送机构及第二输送机构,第一输送机构和第二输送机构平行且间隔排布,第一输送机构用于对空置的料框输送上料,第二输送机构用于对满料的料框输送下料,装料输送机构位于第一输送机构和第二输送机构的端部,装料输送机构包括依次排布的第一转运线体、装料线体及第二转运线体,第一转运线体用于将第一输送机构输送过来的料框旋转预设角度后输送给装料线体,装料线体用于将满料的料框输送给第二转运线体,第二转运线体用于将满料的料框旋转预设角度后输送给第二输送机构。该下料输送装置实现了空置料框的自动上料和满料料框的自动下料,提高了整个下料输送装置的自动化程度和工作效率。此外,第一输送机构、装料输送机构及第二输送机构的排布方式,实现了对料框的回转下料,使得下料输送装置的结构更加紧凑,减少了下料输送装置的占用空间。

31、本实用新型还提供了一种电池下料产线,通过应用上述下料输送装置,实现了空置料框的自动上料和满料料框的自动下料,提高了整个电池下料产线的自动化程度和工作效率,并且使得电池下料产线的结构更加紧凑。

技术特征:

1.一种下料输送装置,其特征在于,包括沿料框(200)输送方向依次排布的第一输送机构(1)、装料输送机构(2)以及第二输送机构(3),所述第一输送机构(1)和所述第二输送机构(3)平行且间隔排布,所述第一输送机构(1)被配置为对空置的所述料框(200)输送上料,所述第二输送机构(3)被配置为对满料的所述料框(200)输送下料,所述装料输送机构(2)位于所述第一输送机构(1)和所述第二输送机构(3)的端部;

2.根据权利要求1所述的下料输送装置,其特征在于,所述第一转运线体(21)包括:

3.根据权利要求2所述的下料输送装置,其特征在于,所述旋转驱动组件(213)包括:

4.根据权利要求3所述的下料输送装置,其特征在于,所述第一安装板件(2131)包括:

5.根据权利要求4所述的下料输送装置,其特征在于,所述第一安装板件(2131)还包括:

6.根据权利要求3~5任一项所述的下料输送装置,其特征在于,所述承载组件(211)包括:

7.根据权利要求6所述的下料输送装置,其特征在于,所述承载组件(211)还包括:

8.根据权利要求2~5任一项所述的下料输送装置,其特征在于,所述第一转运线体(21)还包括:

9.根据权利要求8所述的下料输送装置,其特征在于,所述升降驱动组件(214)包括:

10.一种电池下料产线,其特征在于,包括下料机械手以及权利要求1~9任一项所述下料输送装置,所述下料机械手被配置为将待下料的电池搬运至所述装料线体(22)上空置的所述料框(200)中。

技术总结

本技术涉及电池加工技术领域,尤其涉及一种下料输送装置及电池下料产线。下料输送装置包括沿料框输送方向依次排布的第一输送机构、装料输送机构及第二输送机构,第一输送机构和第二输送机构平行且间隔排布,第一输送机构用于对空置的料框输送上料,第二输送机构用于对满料的料框输送下料,装料输送机构位于第一输送机构和第二输送机构的端部,装料输送机构包括依次排布的第一转运线体、装料线体及第二转运线体,第一转运线体用于将第一输送机构输送过来的料框旋转预设角度后输送给装料线体,装料线体用于将满料的料框输送给第二转运线体,第二转运线体用于将满料的料框旋转预设角度后输送给第二输送机构,整个装置结构紧凑、自动化程度高。

技术研发人员:段徽庆,袁小东,余其祥,张炳

受保护的技术使用者:南通科瑞恩智能装备有限公司

技术研发日:20230607

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!