一种ABS生产线用钢球自动上料结构的制作方法

本技术涉及到abs生产线,具体涉及到一种abs生产线用钢球自动上料结构。

背景技术:

1、abs(anti-lock braking system)防抱死制动系统,通过安装在车轮上的传感器发出车轮将被抱死的信号,控制器指令调节器降低该车轮制动缸的油压,减小制动力矩,经一定时间后,再恢复原有的油压,不断的这样循环(每秒可达5~10次),始终使车轮处于转动状态而又有最大的制动力矩。

2、abs的装配过程包含钢球压装,蓄能器端盖压装,增减压阀压装等工序,将各个零件压装到abs本体上行程一个总成产品,其中钢球压装是为了将abs机加工过程中打的工艺孔进行压钢球密封,因为abs在工作过程中是需要通刹车油制动卡钳进行刹车的。

3、压钢球工艺中,自动上钢球一直是影响效率及良品率的关键,在现有技术中,大部分是通过吹气的方式将钢球吹到既定位置进行压装,影响效率,且对不同直径混料的钢球没有办法完全筛选出来。

技术实现思路

1、本实用新型的目的是针对现有技术存在的问题,提供一种abs生产线用钢球自动上料结构,通过顶升气缸带动升降顶板顶起部分钢球,便于控制下料速度,适应生产节奏;通过将分料通道设置为若干个宽度由上到下呈阶梯缩小的子通道,从而被分别运送至对应的下料管道,实现自动快速分料落料。

2、为实现上述目的,本实用新型采用的技术方案是:

3、一种abs生产线用钢球自动上料结构,包括储料箱、顶升出料机构以及分料机构;所述顶升出料机构包括顶升气缸和升降顶板,所述储料箱的底板设有贯穿的条形开口,所述升降顶板竖直穿过所述条形开口,并与所述储料箱的一侧内壁滑动抵接,所述升降顶板的下端连接顶升气缸,所述储料箱的与所述升降顶板接触的侧壁设有出料口,所述出料口与所述升降顶板的最高位移处对齐;所述分料机构包括分料盒和若干个下料管道,所述分料盒的一侧与所述储料箱外壁固定,所述分料盒设有分料通道,所述分料通道与所述出料口对齐,所述分料通道包括若干个宽度由上到下呈阶梯缩小的子通道;所述下料管道一一对应连接所述子通道。

4、所述储料箱的内底部固定设有两个对称的汇料块,所述升降顶板设于两个所述汇料块之间,所述汇料块设有朝向所述升降顶板倾斜下降的斜坡面。

5、所述升降顶板的上端面设有斜槽,当所述升降顶板升至最高位置时,所述斜槽的下端与所述出料口对齐。

6、所述分料通道包括上下堆叠设置的一级子通道、二级子通道和三级子通道,所述一级子通道、所述二级子通道和所述三级子通道的宽度由上到下呈阶梯缩小。

7、所述分料盒设有与所述子通道一一对应连接导向通道,所述导向通道延伸至所述分料盒的下端面,所述下料管道分别与所述导向通道一一插接固定。

8、所述顶升出料机构还包括固定板和固定座,所述固定板的下侧连接所述顶升气缸,所述固定板的上侧连接所述固定座,所述固定座连接所述储料箱,所述顶升气缸的活动端穿过所述固定板并连接所述升降顶板的下端。

9、与现有技术相比,本实用新型的有益效果是:

10、通过顶升气缸带动升降顶板顶起部分钢球,一次只将适量钢球顶起并导入分料通道进行分料,便于控制下料速度,适应生产节奏,避免钢球下料过快在下料管道内堆积,同时避免钢球过多在出料口处卡住;

11、通过将分料通道设置为若干个宽度由上到下呈阶梯缩小的子通道,使大钢球被上层台阶支撑并沿着上层台阶继续滑落,中钢球被中层台阶支撑并沿着中层台阶继续滑落,小钢球被下层台阶支撑并沿着下层台阶继续滑落,从而被分别运送至对应的下料管道,实现自动快速分料落料。

技术特征:

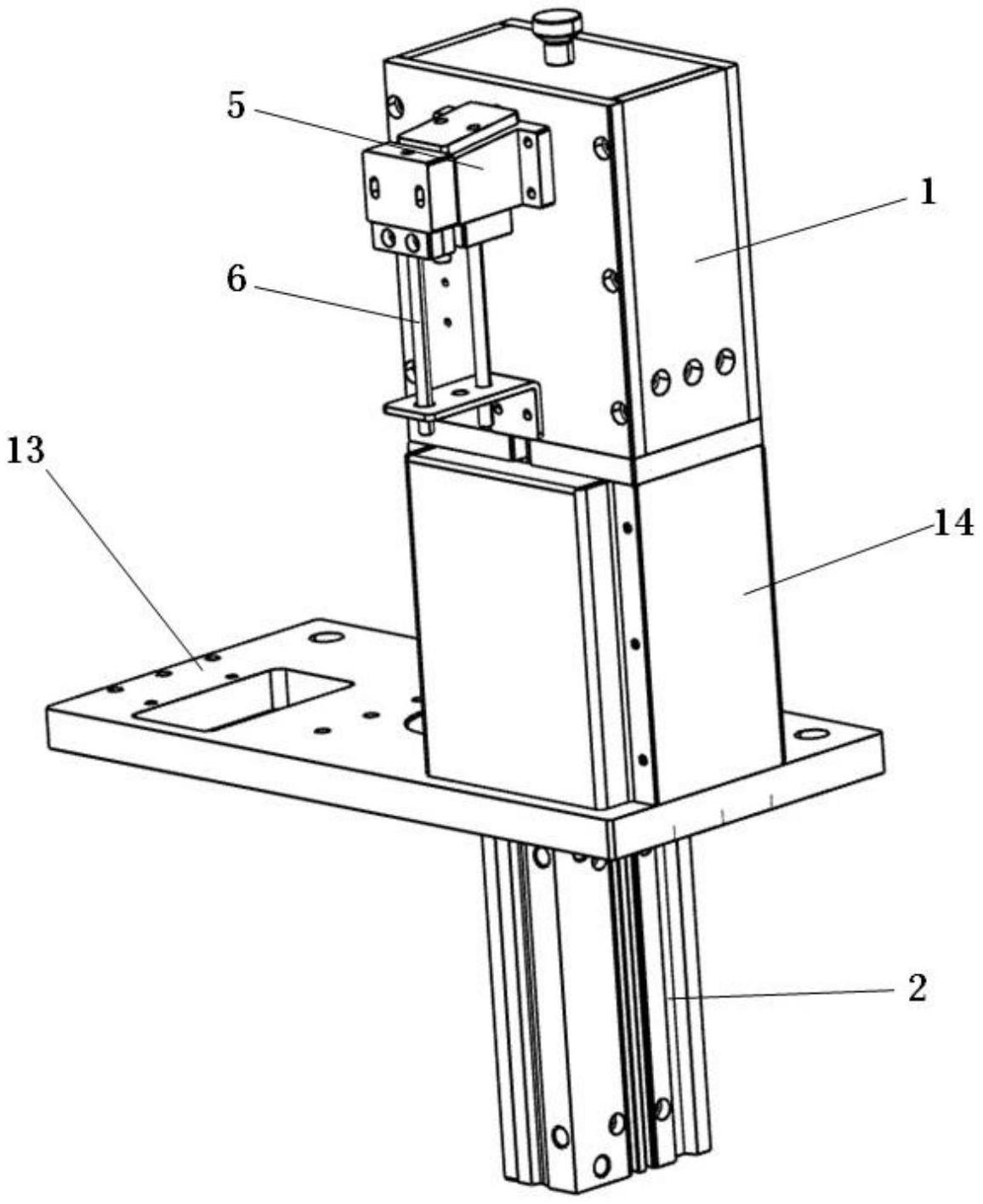

1.一种abs生产线用钢球自动上料结构,其特征在于,包括储料箱(1)、顶升出料机构以及分料机构;所述顶升出料机构包括顶升气缸(2)和升降顶板(3),所述储料箱(1)的底板设有贯穿的条形开口,所述升降顶板(3)竖直穿过所述条形开口,并与所述储料箱(1)的一侧内壁滑动抵接,所述升降顶板(3)的下端连接顶升气缸(2),所述储料箱(1)的与所述升降顶板(3)接触的侧壁设有出料口(4),所述出料口(4)与所述升降顶板(3)的最高位移处对齐;所述分料机构包括分料盒(5)和若干个下料管道(6),所述分料盒(5)的一侧与所述储料箱(1)外壁固定,所述分料盒(5)设有分料通道,所述分料通道与所述出料口(4)对齐,所述分料通道包括若干个宽度由上到下呈阶梯缩小的子通道;所述下料管道(6)一一对应连接所述子通道。

2.根据权利要求1所述的一种abs生产线用钢球自动上料结构,其特征在于,所述储料箱(1)的内底部固定设有两个对称的汇料块(7),所述升降顶板(3)设于两个所述汇料块(7)之间,所述汇料块(7)设有朝向所述升降顶板(3)倾斜下降的斜坡面。

3.根据权利要求1所述的一种abs生产线用钢球自动上料结构,其特征在于,所述升降顶板(3)的上端面设有斜槽(8),当所述升降顶板(3)升至最高位置时,所述斜槽(8)的下端与所述出料口(4)对齐。

4.根据权利要求1所述的一种abs生产线用钢球自动上料结构,其特征在于,所述分料通道包括上下堆叠设置的一级子通道(9)、二级子通道(10)和三级子通道(11),所述一级子通道(9)、所述二级子通道(10)和所述三级子通道(11)的宽度由上到下呈阶梯缩小。

5.根据权利要求1所述的一种abs生产线用钢球自动上料结构,其特征在于,所述分料盒(5)设有与所述子通道一一对应连接导向通道(12),所述导向通道(12)延伸至所述分料盒(5)的下端面,所述下料管道(6)分别与所述导向通道(12)一一插接固定。

6.根据权利要求1所述的一种abs生产线用钢球自动上料结构,其特征在于,所述顶升出料机构还包括固定板(13)和固定座(14),所述固定板(13)的下侧连接所述顶升气缸(2),所述固定板(13)的上侧连接所述固定座(14),所述固定座(14)连接所述储料箱(1),所述顶升气缸(2)的活动端穿过所述固定板(13)并连接所述升降顶板(3)的下端。

技术总结

本技术公开一种ABS生产线用钢球自动上料结构,包括储料箱、顶升出料机构以及分料机构;顶升出料机构包括顶升气缸和升降顶板,储料箱的底板设有贯穿的条形开口,升降顶板竖直穿过条形开口,并与储料箱的一侧内壁滑动抵接,升降顶板的下端连接顶升气缸,储料箱设有出料口;分料机构包括分料盒和若干个下料管道,分料盒的一侧与所述储料箱外壁固定,分料盒设有分料通道,分料通道包括若干个宽度由上到下呈阶梯缩小的子通道;下料管道一一对应连接子通道;本技术通过顶升气缸带动升降顶板顶起部分钢球,便于控制下料速度,适应生产节奏;通过分料通道将钢球别运送至对应的下料管道,实现自动快速分料落料。

技术研发人员:余非,王红,余兴倬,汪建伟,魏培

受保护的技术使用者:武汉克瑞斯光电技术有限公司

技术研发日:20230609

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!