一种翻板卸料阀结构的制作方法

本技术涉及氢氧化钙加工设备,特别是一种翻板卸料阀结构。

背景技术:

1、在各种矿粉生产加工过程中,当矿粉经过选粉机后,常用到旋风集粉器或脉冲布袋除尘器等设备收集矿粉,而粉料从旋风集粉器或脉冲布袋除尘器中卸出,则常用到翻板卸料阀,以在生产作业中周期性的自动卸出收集的粉料。如授权公告号为cn202398440u的中国实用新型专利公开了一种旋风式除尘器,包括顶部设有排气口的锥型集粉仓,所述锥型集粉仓的上部设有粉子气体进口,锥型集粉仓底部的排粉口和翻板式闭风卸料阀相连,该翻板卸料阀翻板转子采取的是翻板与实心整轴配焊,导致翻板卸料阀制作安装过程不方便、耗时长,并且日后的维护拆装困难;另外摇柄与翻板安装相对位置调整及定位不方便。

技术实现思路

1、针对现有技术中存在的问题,本实用新型的目的在于提供一种翻板卸料阀结构,其改善了翻板卸料阀装拆的方便性。

2、为实现上述技术目的,本实用新型通过以下技术方案解决上述问题:

3、一种翻板卸料阀结构,包括阀壳体、内挡筒、翻板、摇臂、配重铁和翻转轴;

4、所述阀壳体顶板通过角纲法兰与储料斗底部出料口连接;所述内挡筒设置于阀壳体内,其上部焊连于阀壳体顶板,阀壳体顶板开有下料孔,粉料从该下料孔落入内挡筒内腔;

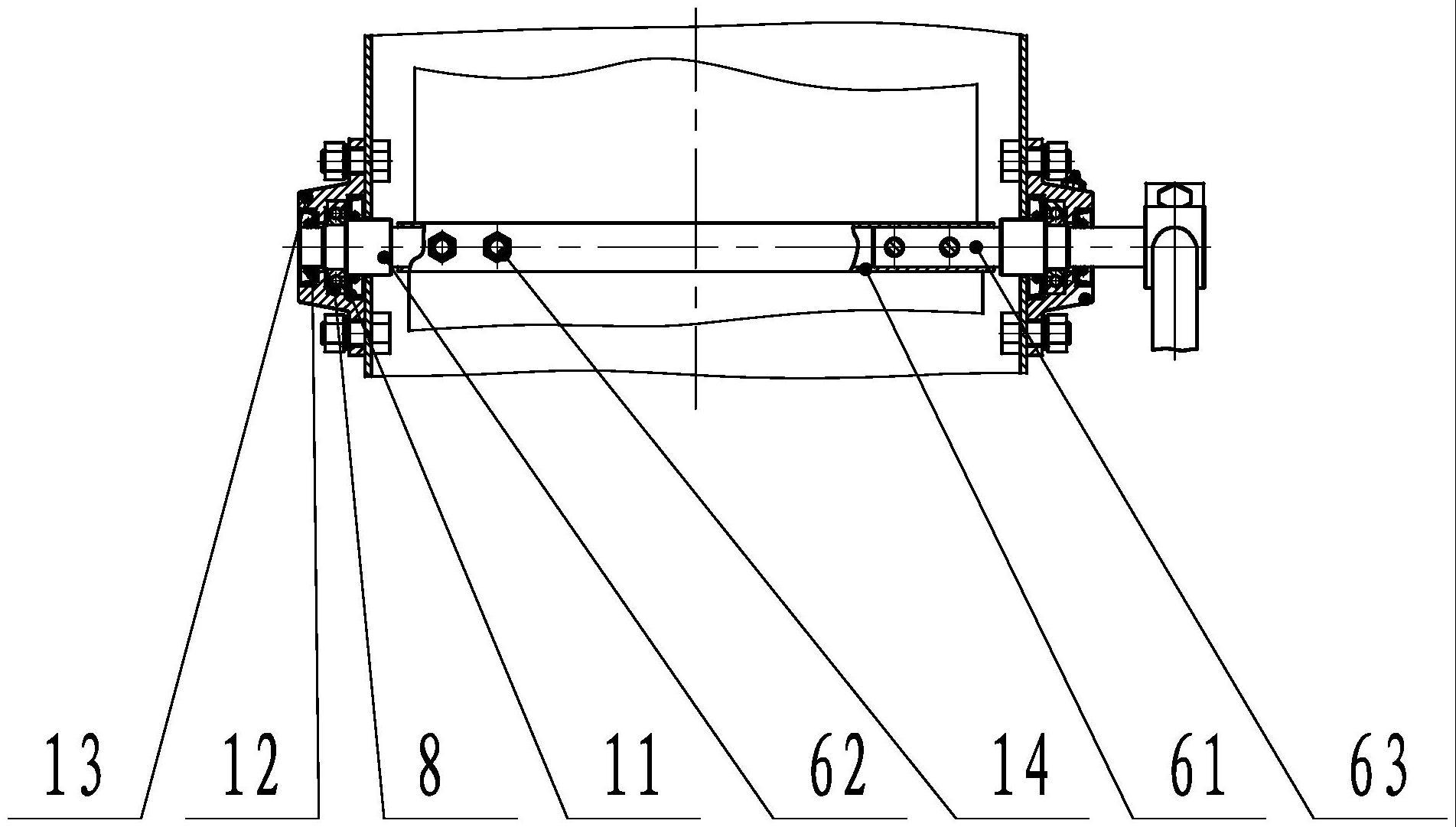

5、所述翻转轴包括套管、以及可拆卸连接于两端的左半轴和右半轴,左半轴和右半轴分别通过滚动轴承连接于阀壳体的左右侧板上;所述翻板固定在套管上,且位于内挡筒底部出料口下可将内挡筒底部出料口封住或敞开;

6、所述摇臂一端固定在锁夹头上,另一端上设置有可调整位置的配重,所述锁夹头与右半轴外端连接并通过锁夹松紧调整螺栓调节翻板与摇臂的夹角;

7、所述滚动轴承的内、外侧分别设有内、外密封圈,外密封圈通过轴承座压紧。

8、优选的,所述左半轴和右半轴套在套管两端并通过套管紧固螺栓副固定。

9、优选的,所述轴承座为左轴承座、右轴承座,左轴承座与阀壳体连接的两个螺栓孔为长形孔,右轴承座与阀壳体连接的两个螺栓孔为圆形孔。

10、优选的,所述配重套于摇臂外,并通过配重调节螺母固定且可调节配重位置。

11、与现有技术相比,本实用新型的优点与有益效果是:

12、1、将转轴由传统整体轴改为组合式结构轴,改善了装拆的方便性:本实用新型采用中段为套管,翻板焊牢于套管外一侧,两半轴分别插装于套管两端并用横穿螺栓固紧的组合式结构,各零件的制作及翻板与套管的焊合可分别进行,而不必在阀壳体内配焊,且组装成组合轴后必要时还可方便地拆开取出。

13、2、套管两端的半轴及其上零件如外密封圈、滚动轴承、内密封圈、轴承座可先分别进行小部件组装,然后再进行阀转子整体组装,避免了在装配现场的配焊配作,可较大提高组织生产和现场装配操作的方便性。

14、3、锁夹头与右半轴外端采用夹锁抱紧方式联接,这样,通过松紧锁夹头螺栓,就可进行摇臂与翻板的相对角度调整,使安装和使用后维护调准摇臂与翻板的相对角度位置更方便,也有利于提高翻板转子启闭的可靠性。

15、4、设计左轴承座上与阀壳体联接的两个螺栓孔为长形孔,右轴承座与阀壳体联接的两个螺栓孔为圆形孔,这样,安装时左轴承座可有一定的微调量,以便于保证两端轴承安装同轴心而转动灵活。

技术特征:

1.一种翻板卸料阀结构,其特征在于:包括阀壳体(1)、内挡筒(2)、翻板(3)、摇臂(4)、配重(5)和翻转轴(6);

2.根据权利要求1所述的一种翻板卸料阀结构,其特征在于:所述左半轴(62)和右半轴(63)套在套管(61)两端并通过套管紧固螺栓副(14)固定。

3.根据权利要求1所述的一种翻板卸料阀结构,其特征在于:所述轴承座(13)为左轴承座、右轴承座,左轴承座与阀壳体连接的两个螺栓孔为长形孔,右轴承座与阀壳体连接的两个螺栓孔为圆形孔。

4.根据权利要求1-3任意一项所述的一种翻板卸料阀结构,其特征在于:所述配重(5)套于摇臂(4)外,并通过配重调节螺母(15)固定且可调节配重(5)位置。

技术总结

本技术提供一种翻板卸料阀结构,包括阀壳体、内挡筒、翻板、摇臂、配重铁和翻转轴;所述内挡筒设置于阀壳体内,其上端通过角钢法兰与储料斗的底部出料口连接;翻转轴包括套管、可拆卸连接于两端的左半轴和右半轴,左半轴和右半轴分别通过滚动轴承连接于阀壳体上;翻板固定在套管上,可将内挡筒底部出料口封住或敞开;摇臂一端固定在锁夹头上,另一端上设置有可调整位置的配重,锁夹头与右半轴外端连接并通过锁夹松紧调整螺栓调节翻板与摇臂的夹角。本技术采用中段为套管,翻板焊牢于套管外一侧,两半轴分别插装于套管两端并用横穿螺栓固紧的组合式结构,各部件可分别进行组装,而不必在阀壳体内配焊,且组装成组合轴后必要时还可方便地拆开取出。

技术研发人员:秦红巨

受保护的技术使用者:广西桂林航大重工机械有限公司

技术研发日:20230630

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!