钢管自动卸车排管上料一体化系统的制作方法

本技术涉及钢管转运,尤其涉及一种钢管自动卸车排管上料一体化系统。

背景技术:

1、钢管从来管到进入车间加工需要经过卸车、存放拆包、排管、上管进输送线等一系列流程。在此过程中,存在诸多问题。

2、(1)卸车时一般采用抓管机,直接将钢管在运输车辆上卸下,放在存料架上。这种方式一是占用人工,车辆。二是抓管机在装卸时要考虑转弯半径,空间占用多。三是如果存料架在抓管机的对侧,那么抓管机不能跨越运输车辆将钢管放置在存料架上,运输车辆必须驶离,才能允许抓管机进行放管,影响了卸车效率;

3、(2)存放拆包时有的厂家用打包带打捆,有的厂家用吊装带吊装等等,比较混乱。在卸车时一般由工人进行拆包,存在一定的安全隐患;

4、(3)场地内钢管存料架不止一组,而且存在一组料架放置多种规格钢管的情况,这就影响同规格上管加工的要求。需要将每种规格钢管调换至同一存料架,这就需要一种设备能跨越每组存料架实现钢管调换;

5、(4)排管时工人站在管排上,用人力一根一根的拨动钢管,使其滚动到指定的上管位置,一次不到位还要进行多次拨动。在此过程中,钢管滚动很容易引发安全事故。而且人力排管,工作强度大,尤其是冬夏二季,工人更加辛苦;

6、(5)上管输送时虽然实现机械化,但是也存在钢管远离工位,不能接续上管,仍然需要人工进行二次排管,辅助上管。

7、针对以上问题进行研究改进,我们设计实用新型了一种钢管自动卸车排管上料一体化系统。

技术实现思路

1、本实用新型的目的在于提供一种钢管自动卸车排管上料一体化系统,以解决钢管从卸车到进车间加工时的自动化一体化卸车、存放拆包、排管及上管问题。

2、为实现上述技术目的,达到上述技术效果,本实用新型提供如下技术方案:

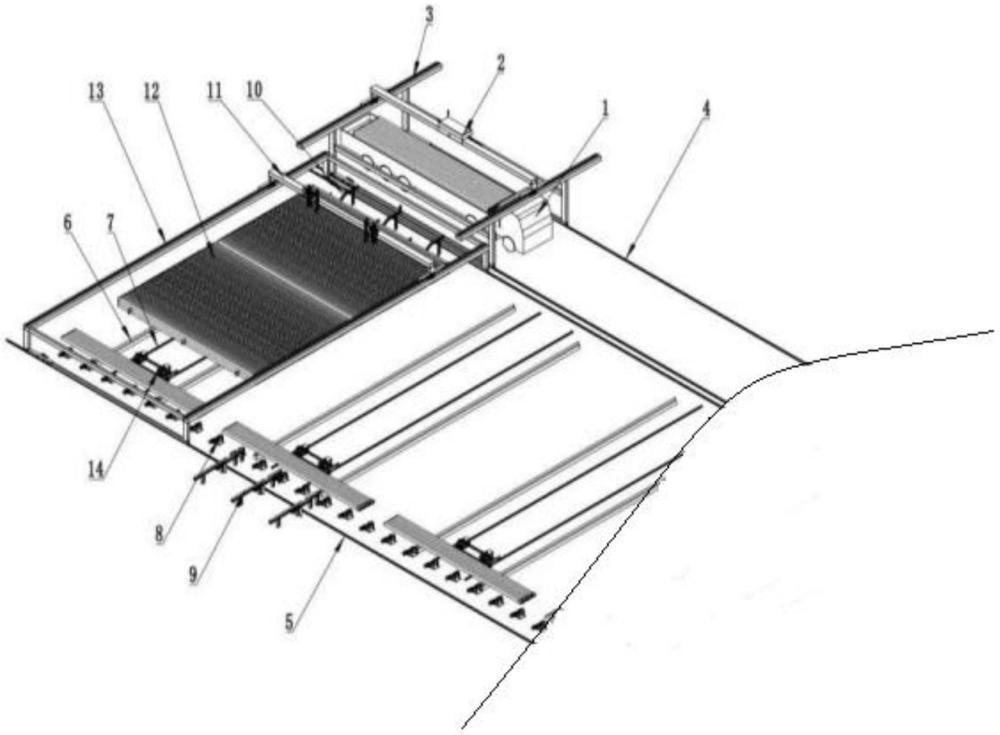

3、一种钢管自动卸车排管上料一体化系统,包括智能卸车拆包系统、智能排管系统、智能拨管系统与输送线自动避让系统,所述智能卸车拆包系统由运输车、智能卸车装置、移动式四柱卸车龙门、卸车轨道与拆包架组合而成,所述智能排管系统由排管轨道、智能排管装置与移动式四柱排管龙门组合而成,所述智能拨管系统由拨管轨道与自走式拨管装置组合而成,所述输送线自动避让系统由输送线与避让式料架组合而成。

4、优选地,一种钢管自动卸车排管上料一体化系统中,还包括多个存料架,多个所述存料架沿前后方向排布,所述自走式拨管装置底部安装有拨管轨道,所述拨管轨道位于存料架下方。

5、优选地,一种钢管自动卸车排管上料一体化系统中,所述智能卸车装置安装在移动式四柱卸车龙门顶部,所述移动式四柱卸车龙门安装在卸车轨道上,所述运输车位于移动式四柱卸车龙门内,所述拆包架位于移动式四柱卸车龙门左端下方。

6、优选地,一种钢管自动卸车排管上料一体化系统中,所述智能排管装置安装在移动式四柱排管龙门顶部,所述移动式四柱排管龙门安装在排管轨道上。

7、优选地,一种钢管自动卸车排管上料一体化系统中,所述避让式料架位于输送线左侧。

8、优选地,一种钢管自动卸车排管上料一体化系统中,所述移动式四柱排管龙门位于移动式四柱卸车龙门左侧,所述拆包架位于存料架与智能卸车装置之间。

9、优选地,一种钢管自动卸车排管上料一体化系统中,所述智能卸车装置与智能排管装置均采用龙门式结构。

10、与现有技术相比,本实用新型的有益效果是:

11、本实用新型结构设计合理,利用运输车将钢管运输至管垛相应位置,利用智能卸车装置将钢管放置在拆包架上进行拆包,利用智能排管装置将拆包后的钢管转运至存料架上依次排开,利用自走式拨管装置将钢管自动转运至输送线上,完成钢管的不间断转运,提高输送线的效率;

12、本实用新型能够实现钢管卸车、拆包存放、排管、上管近输送线的自动化一体化操作,本实用新型极大的降低了工人的劳动强度,最大限度的消除了在此过程中存在的安全隐患,同时提高了生产效率,降低了生产成本。

技术特征:

1.钢管自动卸车排管上料一体化系统,其特征在于:包括智能卸车拆包系统、智能排管系统、智能拨管系统与输送线自动避让系统,所述智能卸车拆包系统由运输车(1)、智能卸车装置(2)、移动式四柱卸车龙门(3)、卸车轨道(4)与拆包架(10)组合而成,所述智能排管系统由排管轨道(5)、智能排管装置(11)与移动式四柱排管龙门(13)组合而成,所述智能拨管系统由拨管轨道(7)与自走式拨管装置(14)组合而成,所述输送线自动避让系统由输送线(8)与避让式料架(9)组合而成。

2.根据权利要求1所述的一种钢管自动卸车排管上料一体化系统,其特征在于:还包括多个存料架(6),多个所述存料架(6)沿前后方向排布,所述自走式拨管装置(14)底部安装有拨管轨道(7),所述拨管轨道(7)位于存料架(6)下方。

3.根据权利要求1所述的一种钢管自动卸车排管上料一体化系统,其特征在于:所述智能卸车装置(2)安装在移动式四柱卸车龙门(3)顶部,所述移动式四柱卸车龙门(3)安装在卸车轨道(4)上,所述运输车(1)位于移动式四柱卸车龙门(3)内,所述拆包架(10)位于移动式四柱卸车龙门(3)左端下方。

4.根据权利要求1所述的一种钢管自动卸车排管上料一体化系统,其特征在于:所述智能排管装置(11)安装在移动式四柱排管龙门(13)顶部,所述移动式四柱排管龙门(13)安装在排管轨道(5)上。

5.根据权利要求1所述的一种钢管自动卸车排管上料一体化系统,其特征在于:所述避让式料架(9)位于输送线(8)左侧。

6.根据权利要求2所述的一种钢管自动卸车排管上料一体化系统,其特征在于:所述移动式四柱排管龙门(13)位于移动式四柱卸车龙门(3)左侧,所述拆包架(10)位于存料架(6)与智能卸车装置(2)之间。

7.根据权利要求1所述的一种钢管自动卸车排管上料一体化系统,其特征在于:所述智能卸车装置(2)与智能排管装置(11)均采用龙门式结构。

技术总结

本技术公布了一种钢管自动卸车排管上料一体化系统,包括智能卸车拆包系统、智能排管系统、智能拨管系统与输送线自动避让系统,所述智能卸车拆包系统由运输车、智能卸车装置、移动式四柱卸车龙门、卸车轨道与拆包架组合而成,所述智能排管系统由排管轨道、智能排管装置与移动式四柱排管龙门组合而成,所述智能拨管系统由拨管轨道与自走式拨管装置组合而成,所述输送线自动避让系统由输送线与避让式料架组合而成;本技术结构设计合理,本技术能够实现钢管卸车、拆包存放、排管、上管近输送线的自动化一体化操作,本技术极大的降低了工人的劳动强度,最大限度的消除了在此过程中存在的安全隐患,同时提高了生产效率,降低了生产成本。

技术研发人员:刘利红,孙绪春,孙庆宝,鲍光润,许星月,刘罗康

受保护的技术使用者:东营市凯睿自动化有限公司

技术研发日:20230731

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!