一种烟包转向输送装置的制作方法

本技术涉及烟包转向输送领域,尤其涉及一种烟包转向输送装置。

背景技术:

1、在现有技术中,香烟烟包输送转向流程为:商标纸包装机将一根根烟支包装成烟包,然后烟包通过传送带传送至现有烟包输送转向装置,再由现有烟包输送转向装置将烟包由直行转向成横行,并输送给输送带,最后输送带将烟包输送给盒外透明纸包装机。

2、专利公告号为cn200945938y的中国实用新型专利公开了一种吸盘式小包卷烟输送转向装置,该装置包括两段互相垂直的a、b输送带、顶杆以及相应的传动机构和控制系统,在输送带夹角内侧安装一个转塔,该转塔由传动轴带动,塔座上设有负压腔,顶部塔盘上均匀设置有可与负压腔相通的六个转轴,转轴随转塔公转时能反向自转,转轴下方安装有吸盘;该现有技术在工作时,转塔随传动轴逆时针旋转时,转轴顺时针自转,吸盘始终保持方向不变,且当转轴旋至托板上方时,吸盘恰好连通负压空气,将烟包吸上,随转盘旋转90°后抵达b输送带上方,此时转轴的开孔正与气槽错位,吸盘失压,烟包便随即落至b输送带。

3、但该现有技术由机、电、气配合,具有机构众多、结构复杂、精度要求高、传动系统繁琐等特点,存在可靠性较低、故障频繁、操作繁琐、对材料的适应性差等缺陷,成为影响香烟包装效率的主要因素。

技术实现思路

1、为了解决上述现有技术中的香烟转向输送装置结构复杂故障率较高的问题,本实用新型提供了一种烟包转向输送装置,结构简单可靠,故障率较低,运行稳定。

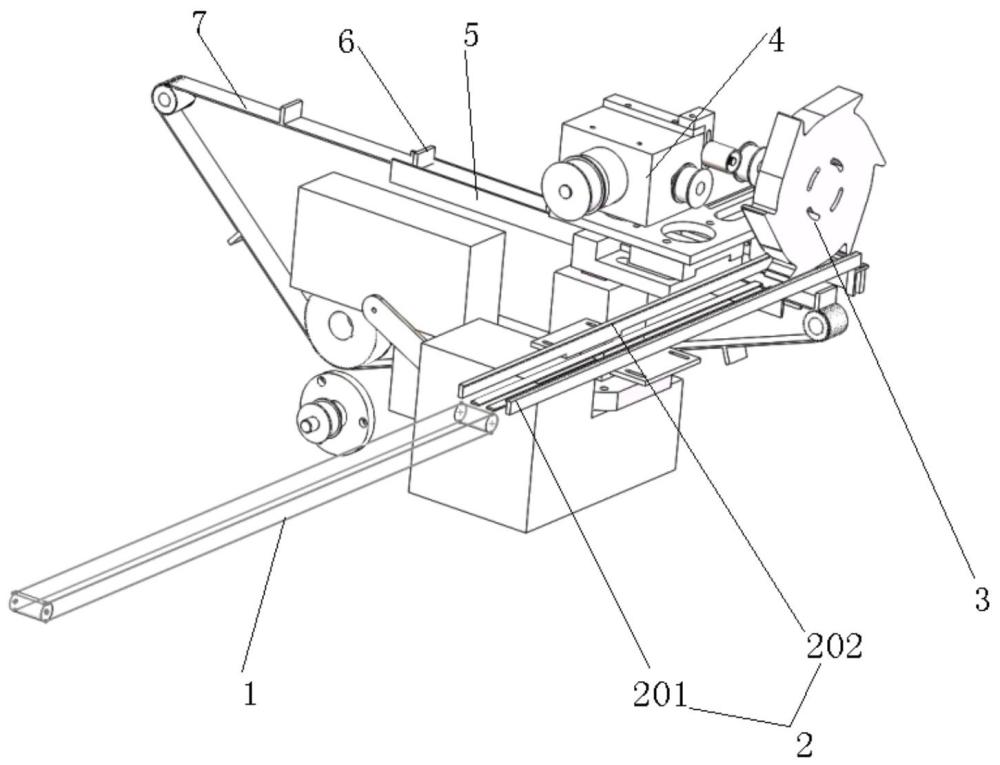

2、本实用新型为解决上述技术问题所采用的技术方案是:一种烟包转向输送装置,包括第一输送组件和第二输送组件,所述第一输送组件和所述第二输送组件均水平布置,所述第一输送组件包括输送滑道,所述输送滑道与烟包间隙配合,所述输送滑道位于所述第二输送组件上方,所述输送滑道的输送方向与所述第二输送组件的输送方向垂直,还包括转运轮,所述转运轮的外圆周设置有转运爪,所述转运轮的轴线方向与所述第一输送组件的输送方向垂直,所述转运轮位于所述第二输送组件对应的所述输送滑道上方,所述转运爪能够贯穿所述输送滑道,所述转运轮连接有驱动组件。通过转运爪和输送滑道,能够将烟包从第一输送组件下移至第二输送组件实现输送转向,无需气动系统配合,结构简单,故障率低,运行稳定可靠,工作效率高。

3、进一步的,所述转运爪与烟包接触的工作面为平面,所述工作面的延伸方向沿所述转运轮的切线方向,沿所述输送滑道的输送方向,所述转运爪由后向前移动。通过将转运爪的工作面设置为平面且沿转运轮的切线方向,能够缩短工作面到转运轮的距离,使工作面在接触到烟包后沿输送方向移动,同时减少转运爪在与烟包分离过程中对烟包产生的挤压损伤。

4、进一步的,所述转运爪至少设置有5个。通过设置至少5个爪能够降低转运轮的转速,防止转运爪移动速度过快使烟包在转运到第二输送组件上时因惯性产生位移,影响后续的工作。

5、进一步的,所述驱动组件包括驱动电机,所述驱动电机连接有减速机,所述减速机与所述转运轮连接。

6、进一步的,所述输送滑道包括相对设置的两个输送板,所述输送板内侧与烟包具有滑动摩擦力,所述输送板的上端设置有导向板,所述导向板向所述输送板内侧延伸。通过导向板能够防止烟包堆积拱起脱离输送滑道,无法顺利转运。

7、进一步的,所述第一输送组件还包括第一输送带,沿第一输送带的输送方向,所述第一输送带位于所述输送板后部且位于所述输送板下方且位于所述输送滑道下方,所述第一输送带连接有第一输送电机。

8、进一步的,所述第二输送组件包括第二输送带,所述第二输送带的长度方向与所述输送滑道的长度方向垂直,所述第二输送组件还包括相对设置的两个限位板,所述限位板设置在第二输送组件的接料端,所述第二输送带连接有第二输送电机。通过限位板避免转运爪与烟包分离时带动烟包移动导致偏移或脱落。

9、进一步的,所述第二输送带上均匀设置有挡块。通过挡块将相邻烟包的间距保持在合理范围内,防止烟包因惯性产生移动,影响后续的工作。

10、进一步的,所述输送滑道与所述第二输送带的垂直距离为h1,待输送的烟包厚度为h2,h2<h1<h2+10mm。通过控制输送滑道和第二输送带的垂直间距能够保证烟包下落在第二输送带上,避免在转移时烟包脱落。

11、进一步的,沿第一输送带的输送方向,所述第二输送带位于所述输送滑道的后方且二者间距不大于待输送的烟包宽度。通过控制输送滑道和第二输送带在沿第一输送带输送方向上的间距能够防止烟包在第二输送带上的位置偏移第二输送带中心,避免影响后续工作。

12、从以上技术方案可以看出,本实用新型具有以下优点:

13、本实用新型提供了一种烟包转向输送装置,通过转运爪和输送滑道,能够将烟包从第一输送组件下移至第二输送组件实现输送转向,无需气动系统配合,结构简单,故障率低,运行稳定可靠,工作效率高;通过将转运爪的工作面设置为平面且沿转运轮的切线方向,能够缩短工作面到转运轮的距离,使工作面在接触到烟包后沿输送方向移动,同时减少转运爪在与烟包分离过程中对烟包产生的挤压损伤;通过设置至少5个爪能够降低转运轮的转速,防止转运爪移动速度过快使烟包在转运到第二输送组件上时因惯性产生位移,影响后续的工作;通过导向板能够防止烟包堆积拱起脱离输送滑道,无法顺利转运;通过限位板避免转运爪与烟包分离时带动烟包移动导致偏移或脱落;通过挡块将相邻烟包的间距保持在合理范围内,防止烟包因惯性产生移动,影响后续的工作;通过控制输送滑道和第二输送带的垂直间距能够保证烟包下落在第二输送带上,避免在转移时烟包脱落;通过控制输送滑道和第二输送带在沿第一输送带输送方向上的间距能够防止烟包在第二输送带上的位置偏移第二输送带中心,避免影响后续工作。

技术特征:

1.一种烟包转向输送装置,包括第一输送组件和第二输送组件,其特征在于,第一输送组件和第二输送组件均水平布置,第一输送组件包括输送滑道(2),输送滑道(2)与烟包间隙配合,输送滑道(2)位于第二输送组件上方,输送滑道(2)的输送方向与第二输送组件的输送方向垂直,还包括转运轮(3),转运轮(3)的外圆周设置有转运爪(301),转运轮(3)的轴线方向与第一输送组件的输送方向垂直,转运轮(3)位于第二输送组件对应的输送滑道(2)上方,转运爪(301)能够贯穿输送滑道(2),转运轮(3)连接有驱动组件(4)。

2.如权利要求1所述的烟包转向输送装置,其特征在于,转运爪(301)与烟包接触的工作面为平面,工作面的延伸方向沿转运轮(3)的切线方向,沿输送滑道(2)的输送方向,转运爪(301)由后向前移动。

3.如权利要求2所述的烟包转向输送装置,其特征在于,转运爪(301)至少设置有5个。

4.如权利要求1所述的烟包转向输送装置,其特征在于,驱动组件(4)包括驱动电机,驱动电机连接有减速机,减速机与转运轮(3)连接。

5.如权利要求1所述的烟包转向输送装置,其特征在于,输送滑道(2)包括相对设置的两个输送板(201),输送板(201)内侧与待输送的烟包之间具有滑动摩擦力,输送板(201)的上端设置有导向板(202),导向板(202)向输送板(201)内侧延伸。

6.如权利要求5所述的烟包转向输送装置,其特征在于,第一输送组件还包括第一输送带(1),沿第一输送带(1)的输送方向,第一输送带(1)位于输送板(201)后部且位于输送板(201)下方,第一输送带(1)连接有第一输送电机。

7.如权利要求6所述的烟包转向输送装置,其特征在于,第二输送组件包括第二输送带(7),第二输送带(7)的长度方向与输送滑道(2)的长度方向垂直,第二输送组件还包括相对设置的两个限位板(5),限位板(5)设置在第二输送组件的接料端,第二输送带(7)连接有第二输送电机。

8.如权利要求7所述的烟包转向输送装置,其特征在于,第二输送带(7)上均匀设置有挡块(6)。

9.如权利要求7所述的烟包转向输送装置,其特征在于,输送滑道(2)与第二输送带(7)的垂直距离为h1,待输送的烟包厚度为h2,h2<h1<h2+10mm。

10.如权利要求9所述的烟包转向输送装置,其特征在于,沿第一输送带(1)的输送方向,第二输送带(7)位于输送滑道(2)的后方且二者间距不大于待输送的烟包宽度。

技术总结

本技术提供了一种烟包转向输送装置,涉及烟包转向输送领域,采用的方案是:包括第一输送组件和第二输送组件,第一输送组件和第二输送组件均水平布置,第一输送组件包括输送滑道,输送滑道与烟包间隙配合,输送滑道位于第二输送组件上方,输送滑道的输送方向与第二输送组件的输送方向垂直,还包括转运轮,转运轮的外圆周设置有转运爪,转运轮的轴线方向与第一输送组件的输送方向垂直,转运轮位于第二输送组件上方的输送滑道上方,转运爪能够贯穿输送滑道,转运轮连接有驱动组件。本技术结构简单可靠,故障率较低,运行稳定。

技术研发人员:李家贵,王树超,杨春波

受保护的技术使用者:江苏中烟工业有限责任公司

技术研发日:20230821

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!