一种散货装车自动分料装置的制作方法

本技术涉及散货装车,具体涉及一种散货装车自动分料装置。

背景技术:

1、港口散货装车依靠溜槽将物料洒落至车厢内,因散货在运输过程中分布不均匀,因此装入车厢时需要在溜槽处设置分料装置将聚集的物料分散开,用以实现散货装车的均匀性。

2、目前散货装车分料主要形式为利用简易的木棍叉至落料集中处用以分散物料,需要有专人看护整个散货装车过程,集中落料点一旦改变需要及时将木棍调换位置,消耗大量的人力、物力,散货装车溜槽处位于半空中,设置专人监护存在一定的安全风险,并且在分料时若有大股散货突然落下将分料用木棍打出可能造成人身伤害,存在安全隐患。

技术实现思路

1、针对现有技术存在的问题,本实用新型提供了一种散货装车自动分料装置,具备散货装车在进行分料时节省了大量人力和物力的优点,解决了现有散货装车在进行分料时需要消耗大量人力和物力的问题。

2、本实用新型的技术方案如下:

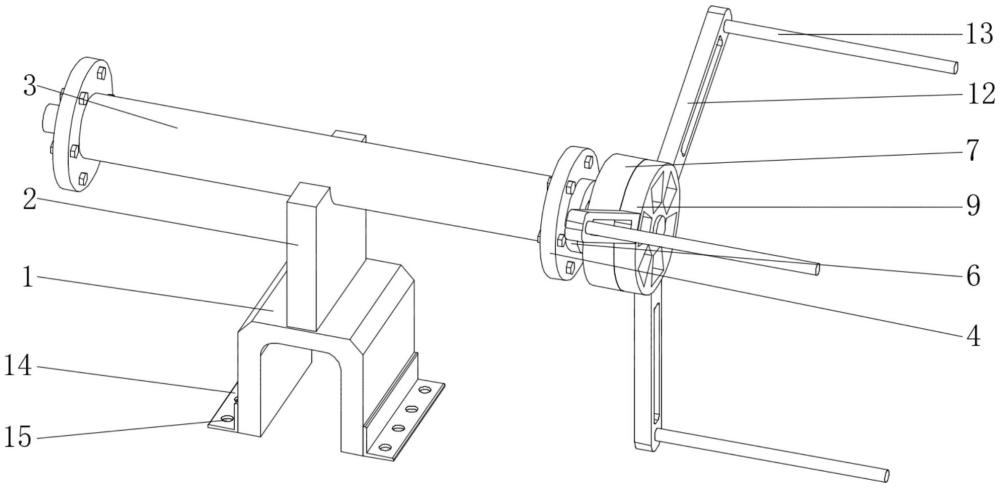

3、一种散货装车自动分料装置,包括底座,所述底座的顶部固定安装有支撑板,所述支撑板的顶部活动安装有连接杆,所述连接杆的两侧均固定安装有固定盘,其中一个所述固定盘的右侧固定安装有转动杆,其中一个所述固定盘右侧的顶部和底部均固定安装有限位壳,所述转动杆的右侧固定安装有保护壳,所述保护壳的内腔固定安装有限位组件,所述保护壳的右侧可拆卸安装有转动盘,所述转动盘左侧的前侧和后侧均固定安装有限位板,两个限位板相对的一侧均开设有凹槽,所述转动盘的表面固定安装有三个连接板,所述连接板远离转动盘的一侧固定安装有分料杆。

4、作为优选,所述限位组件包括外壳,所述外壳固定安装在保护壳的内腔,所述外壳的左侧固定安装有电机,所述电机的输出轴固定安装有支撑杆,所述支撑杆的右侧固定安装有凸块,所述凸块的前侧和后侧均活动安装有挡板,两个挡板相反的一侧均固定安装有卡块,两个挡板相反一侧的顶部和底部均固定安装有弹簧,所述弹簧远离挡板的一侧与外壳固定连接。

5、作为优选,所述挡板的顶部和底部均固定安装有滑动块,所述滑动块的内腔滑动安装有滑动杆,所述滑动杆的前侧和后侧均固定安装在外壳的内腔。

6、作为优选,所述电机表面的右侧套设有限位环,所述限位环的右侧与外壳的左侧固定连接。

7、作为优选,所述底座两侧的底部均固定安装有定位板,所述定位板的顶部开设有安装孔。

8、作为优选,所述转动杆表面的右侧套设有固定环,所述固定环的右侧与保护壳的左侧固定连接。

9、作为优选,所述保护壳右侧的顶部和底部均开设有插槽,所述转动盘左侧的顶部和底部均固定安装有插块。

10、本实用新型的有益效果

11、本实用新型通过底座、支撑板、连接杆、固定盘、转动杆、限位壳、保护壳、限位组件、转动盘、限位板、凹槽、连接板和分料杆的设计,通过底座和支撑板对该装置进行支撑,连接杆在转动的时候带动固定盘和转动杆进行转动,限位组件、转动盘、限位板、凹槽、连接板和分料杆都是安装在转动杆上的,会跟着转动杆转动而进行转动,三个分料杆在转动的时候从而进行分料,确保散货均匀下落,通过限位组件、限位板和凹槽的配合使用,从而对转动盘进行快速的安装和拆卸,连接板和分料杆都是安装在转动盘上的,会跟着转动盘安装和拆卸,当需要对分料杆进行拆卸更换的时候更加方便。

技术特征:

1.一种散货装车自动分料装置,包括底座(1),其特征在于:所述底座(1)的顶部固定安装有支撑板(2),所述支撑板(2)的顶部活动安装有连接杆(3),所述连接杆(3)的两侧均固定安装有固定盘(4),其中一个所述固定盘(4)的右侧固定安装有转动杆(5),其中一个所述固定盘(4)右侧的顶部和底部均固定安装有限位壳(6),所述转动杆(5)的右侧固定安装有保护壳(7),所述保护壳(7)的内腔固定安装有限位组件(8),所述保护壳(7)的右侧可拆卸安装有转动盘(9),所述转动盘(9)左侧的前侧和后侧均固定安装有限位板(10),两个限位板(10)相对的一侧均开设有凹槽(11),所述转动盘(9)的表面固定安装有三个连接板(12),所述连接板(12)远离转动盘(9)的一侧固定安装有分料杆(13)。

2.根据权利要求1所述的一种散货装车自动分料装置,其特征在于:所述限位组件(8)包括外壳(801),所述外壳(801)固定安装在保护壳(7)的内腔,所述外壳(801)的左侧固定安装有电机(802),所述电机(802)的输出轴固定安装有支撑杆(803),所述支撑杆(803)的右侧固定安装有凸块(804),所述凸块(804)的前侧和后侧均活动安装有挡板(805),两个挡板(805)相反的一侧均固定安装有卡块(806),两个挡板(805)相反一侧的顶部和底部均固定安装有弹簧(807),所述弹簧(807)远离挡板(805)的一侧与外壳(801)固定连接。

3.根据权利要求2所述的一种散货装车自动分料装置,其特征在于:所述挡板(805)的顶部和底部均固定安装有滑动块(808),所述滑动块(808)的内腔滑动安装有滑动杆(809),所述滑动杆(809)的前侧和后侧均固定安装在外壳(801)的内腔。

4.根据权利要求2所述的一种散货装车自动分料装置,其特征在于:所述电机(802)表面的右侧套设有限位环(810),所述限位环(810)的右侧与外壳(801)的左侧固定连接。

5.根据权利要求1所述的一种散货装车自动分料装置,其特征在于:所述底座(1)两侧的底部均固定安装有定位板(14),所述定位板(14)的顶部开设有安装孔(15)。

6.根据权利要求1所述的一种散货装车自动分料装置,其特征在于:所述转动杆(5)表面的右侧套设有固定环(16),所述固定环(16)的右侧与保护壳(7)的左侧固定连接。

7.根据权利要求1所述的一种散货装车自动分料装置,其特征在于:所述保护壳(7)右侧的顶部和底部均开设有插槽(17),所述转动盘(9)左侧的顶部和底部均固定安装有插块(18)。

技术总结

本技术涉及散货装车技术领域,具体涉及一种散货装车自动分料装置。包括底座,底座的顶部固定安装有支撑板,支撑板的顶部活动安装有连接杆,连接杆的两侧均固定安装有固定盘,其中一个固定盘的右侧固定安装有转动杆,其中一个固定盘右侧的顶部和底部均固定安装有限位壳,转动杆的右侧固定安装有保护壳,保护壳的内腔固定安装有限位组件。本技术通过底座、支撑板、连接杆、固定盘、转动杆、限位壳、保护壳、限位组件、电机、支撑杆、凸块、挡板、卡块、弹簧、滑动块、滑动杆、限位环、转动盘、限位板、凹槽、连接板、分料杆、插槽和插块的配合使用,解决了现有散货装车在进行分料时需要消耗大量人力和物力的问题。

技术研发人员:时建伟,刘伟龙,厉锋,胡春秀,丁峰

受保护的技术使用者:日照港集装箱发展有限公司第二港务分公司

技术研发日:20230828

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!