一种多层料箱式机器人的制作方法

本技术属于料箱堆叠,具体涉及一种多层料箱式机器人。

背景技术:

1、自动导向车(agv小车)是采用自动或人工方式装载货物,按设定的路线自动行驶或牵引着载货台车至指定地点,再用人工方式装卸货物的工业车辆。现有的agv小车通常只能运输货物,而料箱堆叠操作主要依赖于人工进行。

2、但是采用人工堆叠料箱的方式存在一些问题,例如,堆叠过程中容易出现位置摆放不准确、角度倾斜、速度慢、容易出现人为错误等问题。此外,针对高度较高的料架,经常需要工作人员借助梯子爬上去取货,不仅劳动强度大,存在一定作业风险。

技术实现思路

1、针对现有技术存在的不足,本实用新型提供了一种多层料箱式机器人,可以实现料箱的自动运输和自动取放。

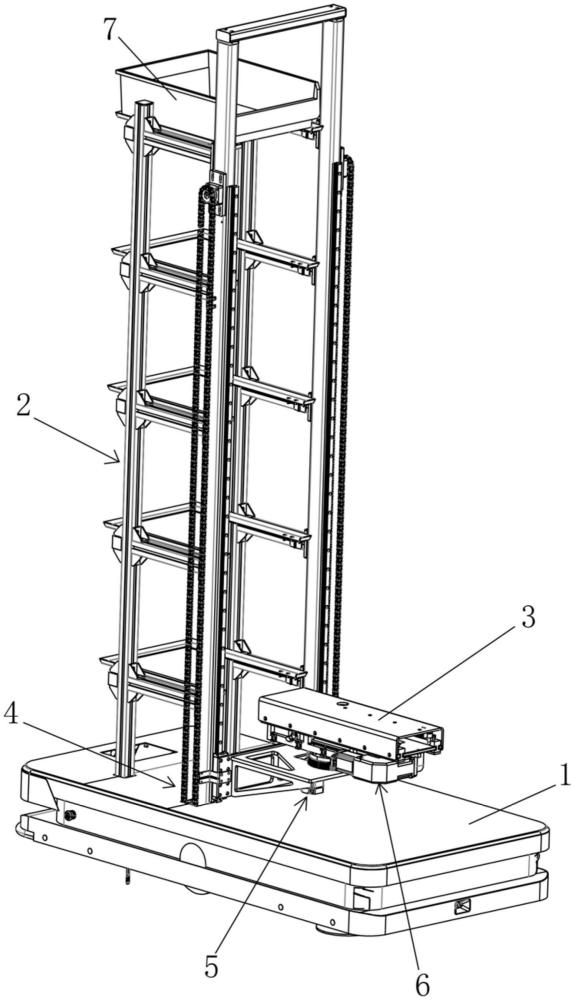

2、为达到上述目的,本实用新型采用以下技术方案:一种多层料箱式机器人,包括agv小车,还包括取放料系统、固定设置于所述agv小车上的多层料架,所述取放料系统包括升降机构、转动机构、伸缩机构、托举平台;

3、所述升降机构固定设置于所述agv小车上;

4、所述转动机构固定设置于所述升降机构的升降端上;

5、所述伸缩机构包括安装板、伸缩电机、主动轮、从动轮、传送带、滑动件,所述安装板固定安装在所述转动机构的转动端上,所述伸缩电机固定安装在所述安装板上,所述伸缩电机动力输出端与所述主动轮同轴固定连接,所述安装板上固定设有第一转动轴,所述从动轮可转动套设在所述第一转动轴上,所述主动轮与所述从动轮通过所述传送带传动连接,所述滑动件内侧固定设有内滑槽,所述内滑槽与所述安装板滑动配合,所述滑动件与所述传送带通过连接件固定连接,所述传送带的传动方向与所述内滑槽的滑动方向平行,所述托举平台安装在所述滑动件上。

6、作为优选的,所述安装板上固定设有第一齿条,所述滑动件上下贯穿设有转动孔,所述转动孔内可转动插装有第二转动轴,所述第二转动轴两端分别同轴固定连接有第一传动齿轮和第二传动齿轮,所述第一传动齿轮与所述第一齿条啮合,所述托举平台内壁固定设有第二齿条,所述第二传动齿轮与所述第二齿条啮合,所述滑动件外侧固定设有外滑槽,所述托举平台与所述外滑槽滑动配合,所述第一齿条、所述第二齿条均与所述外滑槽的滑动方向平行。

7、作为优选的,所述转动机构包括转动电机、第一齿轮、第二齿轮、固定轴、转动平台,所述转动电机、所述固定轴均固定安装在所述升降机构的升降端上,所述第一齿轮与所述转动电机动力输出端同轴固定连接,所述第二齿轮可转动套设在所述固定轴上,所述第一齿轮与所述第二齿轮啮合,所述第二齿轮与所述转动平台同轴固定连接,所述安装板固定安装在所述转动平台上。

8、作为优选的,所述多层料架包括竖杆、多个用于放置料箱的托架,所述竖杆固定设置于所述agv小车上,所述托架固定设置于所述竖杆侧壁上。

9、作为优选的,所述托架为c型结构,所述c型结构开口朝向所述取放料系统。

10、作为优选的,所述c型结构上沿外边缘固定设有挡板。

11、作为优选的,多个所述托架沿竖直方向均匀间隔分布。

12、作为优选的,所述升降机构包括升降电机、第三转动轴、第四转动轴、主动齿轮、从动齿轮、传动链条、升降滑轨、升降台,所述竖杆侧壁上设有通孔,所述第三转动轴可转动插装在所述通孔内,所述主动齿轮固定套设在所述第三转动轴上,所述第四转动轴固定设置于所述竖杆侧壁上,所述从动齿轮可转动套设在所述第四转动轴上,所述主动齿轮与所述从动齿轮通过所述传动链条传动连接,所述升降电机固定设置于所述agv小车上,所述升降电机用于驱动所述第三转动轴转动,所述升降滑轨固定设置于所述竖杆侧壁上,所述升降台与所述升降滑轨滑动配合,所述升降台与所述传动链条侧壁固定连接,所述传动链条的传动方向与所述升降滑轨的滑动方向平行,所述转动机构固定安装在所述升降台上。

13、作为优选的,所述升降电机动力输出端同轴固定连接有第一斜齿轮,所述第三转动轴外侧固定套设有第二斜齿轮,所述第一斜齿轮与所述第二斜齿轮啮合。

14、作为优选的,所述升降台为镂空结构。

15、与现有技术相比,本实用新型的有益效果为:

16、本实用新型提供的一种多层料箱式机器人,通过agv小车的高精度定位系统可以实现料箱的自动运输,然后通过取放料系统的自动化控制可以实现准确、高效、安全的料箱堆叠操作,从而实现“料箱到人”的货物搬运。该料箱式机器人可以直接从货架中取出料箱并搬运至指定位置,可以满足不同场景的使用需求,有效帮助仓库自动化管理,实现货物的智能搬运、拣选和分拣。灵活存放料箱,搬运拣选效率高,一次可以存取、搬运多个料箱。

技术特征:

1.一种多层料箱式机器人,包括agv小车(1),其特征在于,还包括取放料系统、固定设置于所述agv小车(1)上的多层料架(2),所述取放料系统包括升降机构(4)、转动机构(5)、伸缩机构(6)、托举平台(3);

2.根据权利要求1所述的一种多层料箱式机器人,其特征在于,所述安装板(601)上固定设有第一齿条(608),所述滑动件(606)上下贯穿设有转动孔,所述转动孔内可转动插装有第二转动轴,所述第二转动轴两端分别同轴固定连接有第一传动齿轮(609)和第二传动齿轮(610),所述第一传动齿轮(609)与所述第一齿条(608)啮合,所述托举平台(3)内壁固定设有第二齿条(611),所述第二传动齿轮(610)与所述第二齿条(611)啮合,所述滑动件(606)外侧固定设有外滑槽,所述托举平台(3)与所述外滑槽滑动配合,所述第一齿条(608)、所述第二齿条(611)均与所述外滑槽的滑动方向平行。

3.根据权利要求1所述的一种多层料箱式机器人,其特征在于,所述转动机构(5)包括转动电机(501)、第一齿轮(502)、第二齿轮(503)、固定轴、转动平台(504),所述转动电机(501)、所述固定轴均固定安装在所述升降机构(4)的升降端上,所述第一齿轮(502)与所述转动电机(501)动力输出端同轴固定连接,所述第二齿轮(503)可转动套设在所述固定轴上,所述第一齿轮(502)与所述第二齿轮(503)啮合,所述第二齿轮(503)与所述转动平台(504)同轴固定连接,所述安装板(601)固定安装在所述转动平台(504)上。

4.根据权利要求1所述的一种多层料箱式机器人,其特征在于,所述多层料架(2)包括竖杆(201)、多个用于放置料箱(7)的托架(202),所述竖杆(201)固定设置于所述agv小车(1)上,所述托架(202)固定设置于所述竖杆(201)侧壁上。

5.根据权利要求4所述的一种多层料箱式机器人,其特征在于,所述托架(202)为c型结构,所述c型结构开口朝向所述取放料系统。

6.根据权利要求5所述的一种多层料箱式机器人,其特征在于,所述c型结构上沿外边缘固定设有挡板(203)。

7.根据权利要求4所述的一种多层料箱式机器人,其特征在于,多个所述托架(202)沿竖直方向均匀间隔分布。

8.根据权利要求4所述的一种多层料箱式机器人,其特征在于,所述升降机构(4)包括升降电机(401)、第三转动轴(402)、第四转动轴、主动齿轮(404)、从动齿轮(405)、传动链条(406)、升降滑轨(407)、升降台(403),所述竖杆(201)侧壁上设有通孔,所述第三转动轴(402)可转动插装在所述通孔内,所述主动齿轮(404)固定套设在所述第三转动轴(402)上,所述第四转动轴固定设置于所述竖杆(201)侧壁上,所述从动齿轮(405)可转动套设在所述第四转动轴上,所述主动齿轮(404)与所述从动齿轮(405)通过所述传动链条(406)传动连接,所述升降电机(401)固定设置于所述agv小车(1)上,所述升降电机(401)用于驱动所述第三转动轴(402)转动,所述升降滑轨(407)固定设置于所述竖杆(201)侧壁上,所述升降台(403)与所述升降滑轨(407)滑动配合,所述升降台(403)与所述传动链条(406)侧壁固定连接,所述传动链条(406)的传动方向与所述升降滑轨(407)的滑动方向平行,所述转动机构(5)固定安装在所述升降台(403)上。

9.根据权利要求8所述的一种多层料箱式机器人,其特征在于,所述升降电机(401)动力输出端同轴固定连接有第一斜齿轮,所述第三转动轴(402)外侧固定套设有第二斜齿轮,所述第一斜齿轮与所述第二斜齿轮啮合。

10.根据权利要求8所述的一种多层料箱式机器人,其特征在于,所述升降台(403)为镂空结构。

技术总结

本技术属于料箱堆叠技术领域,提供了一种多层料箱式机器人,包括AGV小车,还包括取放料系统、多层料架,所述取放料系统包括升降机构、转动机构、伸缩机构、托举平台;所述升降机构固定设置于所述AGV小车上;所述转动机构固定设置于所述升降机构的升降端上;所述伸缩机构包括安装板、伸缩电机、主动轮、从动轮、传送带、滑动件。该料箱式机器人,通过AGV小车的高精度定位系统可以实现料箱的自动运输,通过取放料系统的自动化控制可以实现准确、高效、安全的料箱堆叠操作,从而实现“料箱到人”的货物搬运。可以满足不同场景的使用需求,有效帮助仓库自动化管理,实现货物的智能搬运、拣选和分拣。灵活存放料箱,搬运拣选效率高。

技术研发人员:李梦达,陈凯

受保护的技术使用者:法睿兰达科技(武汉)有限公司

技术研发日:20230830

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!