超起装置及起重机的制作方法

本发明涉及起重机,具体涉及超起装置及起重机。

背景技术:

1、随着起重机的发展,伴随着起重臂的长度越来越长,起重臂的旁弯挠度也逐渐增大,为了提升起重臂的刚度而保证吊重能力,起重臂较长的起重机通常会安装超起装置。超起装置是在主臂与主臂尖端之间设置y形臂架式超起支臂,通过改善主臂与钢丝拉索的平行几何关系,形成双三角稳固形式,进而增加了整机吊臂稳定性的装置。

2、目前,超起装置通常包括设置于起重臂中部的桅杆和设置于起重臂尾端的导向组件,超起装置工作时,钢丝绳依次经过导向组件和桅杆的端部,并最终与起重臂的首端连接,超起装置结束工作需要收纳时,通常将桅杆朝向导向组件的一侧摆动与起重臂贴合,由于超起装置的各个部件难于固定,为了防止损坏钢丝绳,收纳时还需要将钢丝绳组件完全收回并单独进行收纳,再次使用时需要重新安装钢丝绳,此种形式的超起装置在使用过程中需要频繁的进行拆装,进而导致使用过程复杂繁琐。

技术实现思路

1、有鉴于此,本发明提供了一种超起装置及起重机,以解决现有超起装置使用过程需要频繁拆装的问题。

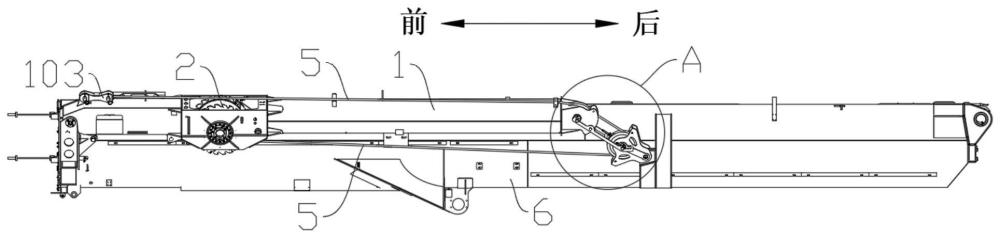

2、第一方面,本发明提供了一种超起装置,应用于起重机,起重机包括起重臂,超起装置包括至少一个超起单元,每个超起单元包括:桅杆组件,可摆动的设置于起重臂,桅杆组件上设有用于卷绕牵引绳的超起卷扬,桅杆组件具有相对于起重臂立起设置的工作状态,以及朝向起重臂尾部的一侧摆动并靠近起重臂设置的收纳状态;导向组件,设置于起重臂,导向组件位于桅杆组件的靠近起重臂的尾部的一侧,导向组件适于与牵引绳配合;连接组件,连接组件适于连接桅杆组件和导向组件并固定两者的相对位置。

3、有益效果:在桅杆组件处于收纳状态时,通过连接组件将桅杆组件和导向组件固定连接,此时主要与牵引绳配合的桅杆组件和导向组件均已被固定,能够有效避免桅杆组件和导向组件随着起重机行驶而产生跳动,此种形式的超起装置进行收纳时,无需再将牵引绳彻底收回,只需要将牵引绳的端部与起重臂的头部分离并固定在预设的收纳位置便能够完成收纳,免去了牵引绳完全收回与再次安装的过程,大大降低了超起装置的使用难度,有效解决了现有超起装置使用过程需要频繁拆装的问题。

4、在一种可选的实施方式中,导向组件包括安装座和第一导向轮,安装座可摆动的设置于起重臂,第一导向轮可转动的设置于安装座。

5、有益效果:第一导向轮通过安装座进行安装,改变安装座的连接位置即可调整第一导向轮的位置,使得导向轮的位置调整方式更为简单快捷。

6、在一种可选的实施方式中,桅杆组件包括主体、第二导向轮和收纳结构,主体的一端与起重臂铰接,第二导向轮设置于主体的另一端,收纳结构设置于主体的靠近起重臂的一端,桅杆组件处于收纳状态时,超起卷扬上的牵引绳依次经过第一导向轮和第二导向轮并与收纳结构固定连接。

7、有益效果:桅杆组件处于收纳状态时,收纳结构距离起重臂的头部较近,可方便快捷的将牵引绳再次与起重臂的头部连接。

8、在一种可选的实施方式中,连接组件具有用于与处于收纳状态的导向组件连接的第一连接部,连接组件还包括用于与桅杆组件连接的第二连接部,连接组件包括连接架,第一连接部包括第一连接件和第一通孔,第一通孔位于连接架且用于与第一连接件配合,桅杆组件具有用于与第一连接件配合的第一配合孔,第二连接部包括第二连接件和第二通孔,第二通孔位于连接架且用于与第二连接件配合,导向组件具有用于与第二连接件配合的第二配合孔。

9、有益效果:连接形式简单可靠,便于加工制造。

10、在一种可选的实施方式中,连接组件还包括设置于连接架的限位结构,限位结构具有与第一导向轮配合的限位状态以及与第一导向轮分离的分离状态。

11、有益效果:限位结构可有效限制第一导向轮的转动,可防止牵引绳随着第一导向轮的转动而前后移动,刚便于操作人员拆装操作牵引绳。

12、在一种可选的实施方式中,限位结构包括锁定件和调节件,连接架设有安装孔,锁定件通过调节件可移动的穿设于安装孔。

13、有益效果:锁定件通过调节件调节与第一导向轮的间距,当锁定件与第一导向轮抵接配合时,便能够限制第一导向轮的转动,锁定形式简单可靠。

14、在一种可选的实施方式中,第一连接件为连接销,连接架可绕着连接销转动,连接组件还包括第三连接件,桅杆组件还具有用于与第三连接件固定配合的第三配合孔,连接架靠近连接组件一侧的端部的上侧第三连接件抵接配合。

15、有益效果:第一连接件起到连接的作用,连接架的端部与第三连接件配合起到防止连接架沿着顺时针转动的效果,两处结构配合可巧妙的实现固定效果。

16、在一种可选的实施方式中,第二通孔为长孔,和/或,第二通孔朝向连接架的边缘处延伸并与外界连通。

17、有益效果:第二通孔可以调整与第二连接件的配合位置,有效提升连接灵活性。

18、在一种可选的实施方式中,导向组件位于起重臂的中部位置。

19、有益效果:相较于设置在起重臂尾端,本实施例形成的操作空间更便于操作人员在导向组件出处拆装安装牵引绳。

20、第二方面,本发明还提供了一种起重机,其包括:机体;起重臂,可摆动的设置于机体;上述的超起装置,设置于起重臂。

技术特征:

1.一种超起装置,应用于起重机,所述起重机包括起重臂(6),其特征在于,所述超起装置包括至少一个超起单元,每个所述超起单元包括:

2.根据权利要求1所述的超起装置,其特征在于,所述导向组件(3)包括安装座(301)和第一导向轮(302),所述安装座(301)可摆动的设置于所述起重臂(6),所述第一导向轮(302)可转动的设置于所述安装座(301)。

3.根据权利要求2所述的超起装置,其特征在于,所述桅杆组件(1)包括主体(101)、第二导向轮(102)和收纳结构(103),所述主体(101)的一端与所述起重臂(6)铰接,所述第二导向轮(102)设置于所述主体(101)的另一端,所述收纳结构(103)设置于所述主体(101)的靠近所述起重臂(6)的一端,所述桅杆组件(1)处于所述收纳状态时,所述超起卷扬(2)上的所述牵引绳(5)依次经过所述第一导向轮(302)和所述第二导向轮(102)并与所述收纳结构(103)固定连接。

4.根据权利要求2或3中任一项所述的超起装置,其特征在于,所述连接组件(4)具有用于与处于所述收纳状态的所述导向组件(3)连接的第一连接部,所述连接组件(4)还包括用于与桅杆组件(1)连接的第二连接部,所述连接组件(4)包括连接架(401),所述第一连接部包括第一连接件(402)和第一通孔(403),所述第一通孔(403)位于所述连接架(401)且用于与所述第一连接件(402)配合,所述桅杆组件(1)具有用于与所述第一连接件(402)配合的第一配合孔,所述第二连接部包括第二连接件(404)和第二通孔(405),所述第二通孔(405)位于所述连接架(401)且用于与所述第二连接件(404)配合,所述导向组件(3)具有用于与所述第二连接件(404)配合的第二配合孔。

5.根据权利要求4所述的超起装置,其特征在于,所述连接组件(4)还包括设置于所述连接架(401)的限位结构,所述限位结构具有与所述第一导向轮(302)配合的限位状态以及与所述第一导向轮(302)分离的分离状态。

6.根据权利要求5所述的超起装置,其特征在于,所述限位结构包括锁定件(406)和调节件(407),所述连接架(401)设有安装孔,所述锁定件(406)通过所述调节件(407)可移动的穿设于所述安装孔。

7.根据权利要求4所述的超起装置,其特征在于,所述第一连接件(402)为连接销,所述连接架(401)可绕着所述连接销转动,所述连接组件(4)还包括第三连接件(408),所述桅杆组件(1)还具有用于与所述第三连接件(408)固定配合的第三配合孔,所述连接架(401)靠近所述连接组件(4)一侧的端部的上侧所述第三连接件(408)抵接配合。

8.根据权利要求4所述的超起装置,其特征在于,所述第二通孔(405)为长孔,

9.根据权利要求1至3中任一项所述的超起装置,其特征在于,所述导向组件(3)位于所述起重臂(6)的中部位置。

10.一种起重机,其特征在于,包括:

技术总结

本发明涉及起重机技术领域,公开了超起装置及起重机,超起装置包括至少一个超起单元,每个超起单元包括:桅杆组件,可摆动的设置于起重臂,桅杆组件上设有用于卷绕牵引绳的超起卷扬;导向组件,设置于起重臂,导向组件位于桅杆组件的靠近起重臂的尾部的一侧;连接组件,具有第一连接部和第二连接部,本发明通过连接组件将桅杆组件和导向组件固定连接,能够有效避免桅杆组件和导向组件随着起重机行驶而产生跳动,此种形式的超起装置进行收纳时,无需再将牵引绳彻底收回,只需要将牵引绳的端部与起重臂的头部分离并固定在预设的收纳位置便能够完成收纳,免去了牵引绳完全收回与再次安装的过程,大大降低了超起装置的使用难度。

技术研发人员:周斌,向宇光,毛文杰

受保护的技术使用者:三一汽车起重机械有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!