一种配合机器人取件的汽车零件自控料框装置的制作方法

本申请涉及汽车制造,尤其是涉及一种配合机器人取件的汽车零件自控料框装置。

背景技术:

1、目前汽车的生产在多数工序基本实现自动化,对于汽车发盖内板总成装配过程中,通过料框装置将成批的发盖内板总成转移至机器人待取料位置,然后通过机器人的机械抓手完成从料框装置将发盖内板总成取下转移,最后完成后续工序。

2、相关技术中,为了提高汽车生产效率,现有的料框装置都是成批转移发盖内板总成,而相邻的发盖内板总成之间通过安装在料框两侧的翻转挡块达到间隔限位作用,发盖内板总成装载时,通过人工将第一块发盖内板总成放置料框装置后,再将相邻的翻转挡块旋转至发盖内板总成抵靠位置,后将第二块发盖内板总成完成装载,如此交替完成批量上料,而在发盖内板总成下料时,通过机器人的抓手固定最前端发盖内板总成,再通过抓手两侧安装的气缸推杆将两侧的翻转挡块横向推开,如此交替依次将每一块发盖内板总成进行下料转移;

3、但是,由于相关技术中发盖内板总成的料框装置,在上料时需要依次手动拨动翻转挡块,以及在机器人下料转移发盖内板总成时,机械抓手在抓稳固定发盖内板总成后、需要等待缸推杆将两侧的翻转挡块横向推开,才能进行下一步转移,如此,大大降低了发盖内板总成的转移装配效率,同时,由于气缸推杆的设置,还需要额外配置气源系统,增加了能源损耗以及车辆的生产成本。

技术实现思路

1、本申请旨在提出一种配合机器人取件的汽车零件自控料框装置,解决了现有技术中对于发盖内板总成的转移装配效率低问题,同时,可以在去除气缸推杆以及配对气源系统前提下,配合机器人完成发盖内板总成的下料转移,降低能源损耗以及车辆的生产成本。

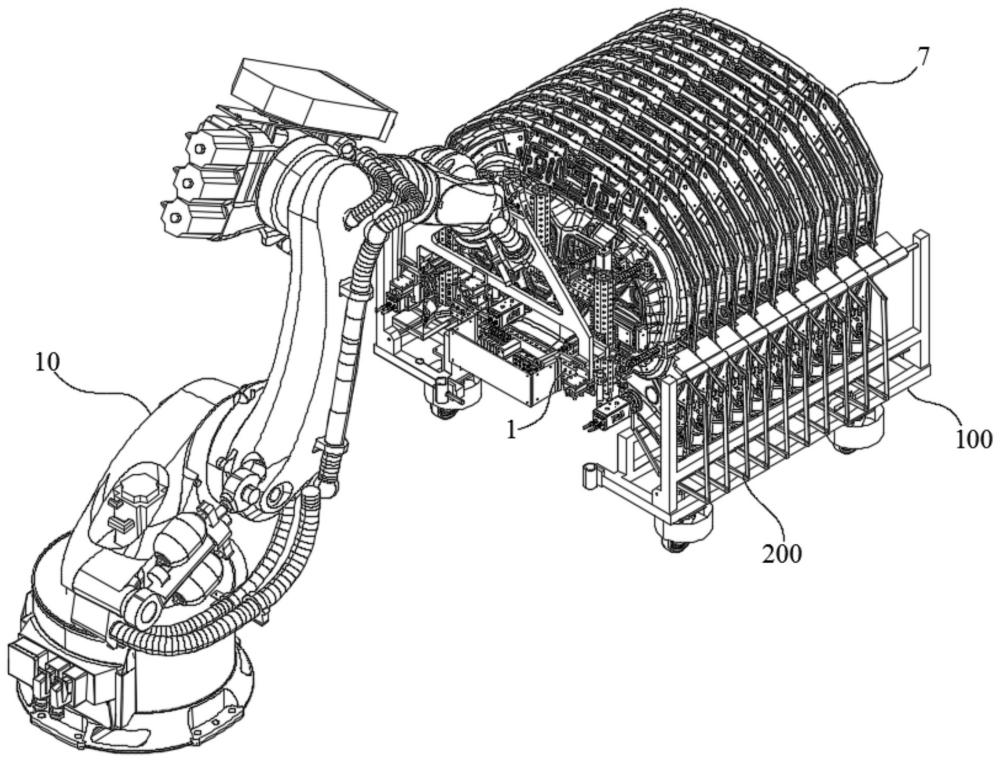

2、为了达到上述目的,本申请实施例提供一种配合机器人取件的汽车零件自控料框装置,包括:

3、料框本体,包括料框底座、以及镜像设置于所述料框底座顶表面的第一支撑框架以及第二支撑框架,所述第一支撑框架与第二支撑框架间隔设置;

4、所述第一支撑框架包括间隔设置的支撑固定杆、以及分别设置于两所述支撑固定杆之间的第一限位轴和第二限位轴,所述第一限位轴与所述第二限位轴平行设置;

5、至少两个限位挡块组件,每一所述限位挡块组件分别与所述第一限位轴及所述第二限位轴活动连接;

6、所述限位挡块组件包括套设于所述第二限位轴的联动挡块、与所述联动挡块硬连接的第三传动连杆、与所述第三传动连杆活动连接的第二传动连杆、以及与所述第二传动连杆活动连接的第一传动连杆,所述第一传动连杆与所述第一限位轴转动连接。

7、根据本申请的一种配合机器人取件的汽车零件自控料框装置,通过在料框本体上两侧镜像设置第一支撑框架与第二支撑框架,在第一支撑框上设置有用于对发盖内板总成支撑的限位支撑块,以及在第二支撑框架上排列安装有多个限位挡块组件,限位挡块组件包括套设于第二限位轴的联动挡块、与所述联动挡块硬连接的第三传动连杆、与第三传动连杆活动连接的第二传动连杆、以及与第二传动连杆活动连接的第一传动连杆,第一限位轴和第二限位轴对限位挡块组件传动方向进行限制,当将第一块发盖内板总成放置在料框上,通过发盖内板总成的自重带动联动挡块自动翻转至用于下一块发盖内板总成抵靠位置,无需人工翻转挡块,在机器人下料转移发盖内板总成时,机械抓手在抓稳向上移动取出发盖内板总成时,由于受到发盖内板总成压力消失,连杆受到自身重力带动联动挡块自动翻转实现复位,如此,无需额外配置气缸推杆以及气源系统,减少了机器人在发盖内板总成下料时的工序时间,提高了机器人的工作效率,同时,降低了与装置配合机器人装置成本以及车辆的生产成本。

8、根据本申请的一些实施例,所述第一传动连杆包括与所述第二传动连杆转动连接的第二连杆段、固定设置于所述第二连杆段另一端的第一连杆段,其所述第一连杆段侧表面连接有受压连杆。通过受压连杆的设置,便于发盖内板总成在放置时触发各连杆传动,从而实现联动挡块自动翻转,通过将第一传动连杆设置成第一连杆段以及第二连杆段,在受压连杆受到压力以及压力消失时,实现更好的传动效果。

9、根据本申请的一些实施例,所述第二连杆段侧端面开设有用于与所述第一限位轴连接的限位孔,介于所述限位孔与所述第二传动连杆之间的所述第二连杆段表面固定设置有配重块。通过在限位孔与第二传动连杆之间设置配重块,当受压连杆受到发盖内板总成压力移除时,由于受到配重块的自重,从而第二连杆段向下运动,再通过连杆实现联动挡块自动翻转复位。

10、根据本申请的一些实施例,靠近所述限位孔两侧的所述第一限位轴表面同轴固定连接有限位环。通过限位环的设置,保证第二连杆段与第一限位轴连接处的稳定性,避免第二连杆段与第一限位轴发生错位导致对联动挡块的传动控制失效。

11、根据本申请的一些实施例,所述第一限位轴的轴线方向与所述第一传动连杆所在的平面相互垂直设置,通过第一限位轴的轴线方向与第一传动连杆所在的平面相互垂直设置,使第一限位轴更好对第一传动连杆进行限位,以及限制了第一传动连杆的传动方向,更好的实现对联动挡块传动控制效果。

12、根据本申请的一些实施例,所述第二限位轴一端固定设置有固定挡块,位于所述固定挡块的一侧端的多个所述联动挡块沿着所述第二限位轴长度方向排列设置,通过多个联动挡块的设置,可以使料框装置装载更多的发盖内板总成,提高汽车零部件的转移效率。

13、根据本申请的一些实施例,所述联动挡块包括同轴套设于所述第二限位轴的限位套筒、以及设置于所述限位套筒表面的挡块本体,远离所述限位套筒的所述挡块本体端面开设有限位止挡槽,通过限位套筒的设置,使联动挡块只能按照预设的限位轴进行转动,通过限位止挡槽的设置,使发盖内板总成抵靠在联动挡块时,更好对其进行限位固定。

14、根据本申请的一些实施例,所述第一支撑框架包括设置于所述料框底座表面的承重支架、以及间隔设置于所述承重支架表面的限位支撑块,每一所述限位支撑块顶部开设有限位卡槽,通过承重支架设置,使放置的发盖内板总成底部与料框底座之间预留距离,从而提高发盖内板总成对受压连杆下压效果,限位卡槽的设置,有效地对发盖内板总成底部进行限位固定。

15、根据本申请的一些实施例,所述限位支撑块设置的数量与限位挡块组件设置的数量相同,通过限位支撑块设置的数量与限位挡块组件设置的数量相同设置,每一限位支撑块用于放置一块发盖内板总成,同时,放置后触发一个限位挡块组件实现联动挡块的翻转,如此,保证发盖内板总成放置或者卸载时的有序性。

16、根据本申请的一些实施例,所述第一传动连杆与所述第二传动连杆、以及第二传动连杆与所述第三传动连杆连接处设置有连接转轴,通过连接转轴的设置,使第一传动连杆与所述第二传动连杆、以及第二传动连杆与第三传动连杆连接处实现转动连接。

17、本申请的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

技术特征:

1.一种配合机器人取件的汽车零件自控料框装置,其特征在于,包括:

2.根据权利要求1所述的一种配合机器人取件的汽车零件自控料框装置,其特征在于,所述第一传动连杆包括与所述第二传动连杆转动连接的第二连杆段、固定设置于所述第二连杆段另一端的第一连杆段,其所述第一连杆段侧表面连接有受压连杆。

3.根据权利要求2所述的一种配合机器人取件的汽车零件自控料框装置,其特征在于,所述第二连杆段侧端面开设有用于与所述第一限位轴连接的限位孔,介于所述限位孔与所述第二传动连杆之间的所述第二连杆段表面固定设置有配重块。

4.根据权利要求3所述的一种配合机器人取件的汽车零件自控料框装置,其特征在于,靠近所述限位孔两侧的所述第一限位轴表面同轴固定连接有限位环。

5.根据权利要求1所述的一种配合机器人取件的汽车零件自控料框装置,其特征在于,所述第一限位轴的轴线方向与所述第一传动连杆所在的平面相互垂直设置。

6.根据权利要求1所述的一种配合机器人取件的汽车零件自控料框装置,其特征在于,所述第二限位轴一端固定设置有固定挡块,位于所述固定挡块一侧端的多个所述联动挡块沿着所述第二限位轴长度方向排列设置。

7.根据权利要求1所述的一种配合机器人取件的汽车零件自控料框装置,其特征在于,所述联动挡块包括同轴套设于所述第二限位轴的限位套筒、以及设置于所述限位套筒表面的挡块本体,远离所述限位套筒的所述挡块本体端面开设有限位止挡槽。

8.根据权利要求1所述的一种配合机器人取件的汽车零件自控料框装置,其特征在于,所述第一支撑框架包括设置于所述料框底座表面的承重支架、以及间隔设置于所述承重支架表面的限位支撑块,每一所述限位支撑块顶部开设有限位卡槽。

9.根据权利要求8所述的一种配合机器人取件的汽车零件自控料框装置,其特征在于,所述限位支撑块设置的数量与限位挡块组件设置的数量相同。

10.根据权利要求1所述的一种配合机器人取件的汽车零件自控料框装置,其特征在于,所述第一传动连杆与所述第二传动连杆、以及所述第二传动连杆与所述第三传动连杆连接处设置有连接转轴。

技术总结

本申请涉及汽车制造技术领域,具体公开了一种配合机器人取件的汽车零件自控料框装置,包括料框底座、以及镜像设置于料框底座顶表面的第一支撑框架以及第二支撑框架,第一支撑框架包括间隔设置的支撑固定杆、以及分别设置于两支撑固定杆之间的第一限位轴和第二限位轴,限位挡块组件分别与第一限位轴及第二限位轴活动连接;限位挡块组件包括套设于第二限位轴的联动挡块、与联动挡块硬连接的第三传动连杆、与第三传动连杆活动连接的第二传动连杆、及与第二传动连杆活动连接的第一传动连杆,该装置无需额外配置气缸推杆以及气源系统,减少了机器人下料的工序时间,提高了机器人抓手的工作效率,同时,降低了下料装置的成本及车辆的生产成本。

技术研发人员:王仪锋,马坚,江顺,胡杰,涂狄

受保护的技术使用者:江铃汽车股份有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!