一种精油瓶自动化装盒生产线的制作方法

本发明应用于装盒生产线的,特别涉及一种精油瓶自动化装盒生产线。

背景技术:

1、目前,精油在装瓶结束后,需要对精油瓶进行包装盒日期检测,并筛选出合格与不合格的产品,并将检测合格的产品进行装盒包装,将检测不合格的产品装箱并等待返工或后续报废处理,目前对精油瓶的筛选和装盒包装的方式主要以人工为主,由于精油瓶的批量大、体积小,人工操作不仅操作难度发、效率低,而且容易产生视觉疲劳,无法精准核对生产日期以及识别出不合格的产品,并且产品筛选标准和装盒质量因人而异,人工操作不可控因素较多,容易造成产品质量问题,使得产能、成品良品率低,降低生产速度,同时人工操作不能满足工厂自动化产线的生产需求。鉴于此,亟需提出一种新的技术方案以解决上述问题。

技术实现思路

1、本发明所要解决的技术问题是克服现有技术的不足,提供了一种结构简单、保证产品检测标准的一致性、减轻工人操作负担、提高生产效率、满足工厂大批量生产需求且用于自动检测和装盒的精油瓶自动化装盒生产线。

2、本发明所采用的技术方案是:本发明包括基座、若干精油瓶、若干抽屉纸盒、瓶进料输送线、ng线、盒进料输送线和盒出料输送线,所述基座上端并列设置有瓶转盘和盒转盘,所述瓶转盘圆周上均匀分布设置有与精油瓶适配的若干卡扣装置,所述盒转盘圆周上均匀分布设置有与抽屉纸盒适配的若干盒子治具,所述瓶转盘与所述盒转盘相切处为装盒工位,所述瓶转盘侧旁设置有检测模组,所述检测模组包括用于驱动所述精油瓶沿轴线转动的若干旋转模组,所述瓶进料输送线的一端设置有与所述卡扣装置对应的压合进料模组,所述瓶转盘上方固定设置有与所述ng线对应的ng出料模组以及与所述装盒工位对应的装盒组装模组,所述盒进料输送线一端设置有与所述盒子治具对应的盒进料模组,所述盒转盘侧旁设置有内盒开盒机构以及与所述盒出料输送线对应的压合翻转模组。

3、进一步地,若干所述卡扣装置包括矩形底座、两个预紧卡爪和两个弹簧柱塞,所述矩形底座两端设置有固定块,两个所述固定块内侧相向设置有与所述精油瓶大小适配的瓶颈限位弧面,两个所述固定块内侧之间形成入口端和出口端,所述入口端的宽度大于所述出口端的宽度,所述底座上设置有位于两个所述固定块之间的水平旋转台,两个所述固定块上均设置有与所述预紧卡爪适配的平槽,所述预紧卡爪均通过转轴设置在所述平槽内,两个所述预紧卡爪外侧分别与两个所述弹簧柱塞活动连接,两个所述预紧卡爪内侧卡紧所述精油瓶。

4、进一步地,所述预紧卡爪为v型,所述预紧卡爪内侧与所述精油瓶的接触端均为平滑的曲面,两个所述预紧卡爪外侧的转角处并列设置有与所述弹簧柱塞的球头适配的两个柱面凹槽,两个所述预紧卡爪的转角处均设有与所述转轴适配的圆孔。

5、进一步地,所述检测模组包括检测相机、光源和三个所述旋转模组,所述检测相机、所述光源和所述旋转模组均设置在所述基座上端且位于所述瓶转盘的侧旁,所述旋转模组包括旋转电机、减速器、瓶盖转子和柱形下压座,所述旋转电机的输出端与所述减速器输入端连接,所述减速器的输出端与所述柱形下压座连接,所述瓶盖转子与所述柱形下压座同轴且与所述柱形下压座可拆卸连接。

6、进一步地,所述柱形下压座端部延伸有矩形凸块,所述瓶盖转子包括圆形转台,所述圆形转台向上延伸有圆形凸台,所述圆形凸台设有与所述矩形凸块适配得到矩形凹槽,所述圆形凸台顶部和所述圆形凸台顶部均设置有外锥面,所述圆形转台内侧设置有内锥面和阶梯轴孔,所述内锥面与所述阶梯轴孔同轴。

7、进一步地,若干盒子治具包括固定在所述盒转盘圆周上的盒定位块,所述盒定位块设置有与所述抽屉纸盒外盒大小适配的矩形定位槽,所述矩形定位槽底壁的转角处均设置有柱形避让槽,所述矩形定位槽两侧壁下端设有两个分离块,两个所述分离块的间距与所述抽屉纸盒内盒的大小适配,两个所述分离块顶端包括与所述抽屉纸盒外盒限位配合的外盒挡边,两个所述分离块底部设有与所述抽屉纸盒内盒适配的内盒挡边,两个所述分离块侧壁上设置有内盒导向边,两个所述分离块中部均设置有椭圆孔,所述矩形定位槽的开口端设置有进料导向边。

8、进一步地,所述压合进料模组包括第一支撑柱,所述第一支撑柱上设置有可调节高度的压合进料气缸和瓶进料板,所述瓶进料板与所述瓶进料输送线对接,所述瓶进料板的端部设有瓶挡板,所述瓶进料板两侧向上延伸有瓶导向块,所述瓶进料板下方设置有阻挡气缸,所述阻挡气缸的活动端设置有限流挡板,所述瓶进料板上设置有与所述限流挡板对应的限流孔,所述压合进料气缸的活动端设置有与所述精油瓶外轮廓适配的锥面推块,所述锥面推块顶部设置有瓶下压板。

9、进一步地,所述ng出料模组和所述装盒组装模组均通过瓶转盘上盖固定设置在所述瓶转盘上方,所述瓶转盘上盖与所述瓶转盘同轴,所述ng出料模组包括ng气缸安装板和ng气缸,所述ng气缸设置在所述ng气缸安装板的侧壁上,所述装盒组装模组包括装盒气缸安装板和装盒气缸,所述装盒气缸设置在所述装盒气缸安装板的侧壁上,所述ng气缸和所述装盒气缸的活动端均设置有出料推块,所述出料推块的端部设置有与所述精油瓶外轮廓适配的曲面。

10、进一步地,所述盒进料模组包括第二支撑柱,所述第二支撑柱上设置有可调节的盒进料气缸和盒进料板,所述盒进料板与所述盒进料输送线对接,所述盒进料板的端部设置有盒挡板,所述盒进料板两侧向上延伸有盒导向板,所述盒进料气缸活动端设有与所述抽屉纸盒大小适配的第一盒推块,所述盒进料板上方设置有盒检测传感器,所述盒进料板下方设置有工位检测传感器;所述内盒开盒机构包括第三支撑柱和下压柱,所述第三支撑柱上设置有可调节的下压气缸,所述下压柱通过下压板设置在所述下压气缸的活动端。

11、进一步地,所述压合翻转模组包括外盒压合组件和出料组件,所述压合组件位于所述出料组件侧旁,所述外盒压合组件包括第四支撑柱,所述第四支撑柱上通过可调节块垂直设置有外盒压合气缸,所述外盒压合气缸的活动端设置有与所述抽屉纸盒外盒大小适配的矩形压块,所述出料组件包括u型定位盒、出料气缸和位于所述盒出料输送线端部的中转板,所述中转板下端设置有拉料气缸,所述拉料气缸的活动端设置有推出板,所述u型定位盒通过调节柱设置在所述中转板上,所述出料气缸设置在所述中转板上端且与所述盒出料输送线对应,所述出料气缸的活动端设置有第二盒推块,所述第二盒推块的侧壁上设置有挡料板。

12、本发明的有益效果是:本发明与现在技术相比,通过所述瓶转盘和所述盒转盘的结构布局,大大提高了产品流转装盒的效率,并且通过所述卡扣装置和所述盒子治具的结构设计,从而满足大批量的生产需求,降低人工操作负担,实现了自动化对接和装盒,满足工厂自动化产线的生产需求,并且通过所述检测模组依次对精油瓶的各个部位进行检测,不仅降低人工检测难度、提高检测效率,而且保证产品检测精度和检测质量。

技术特征:

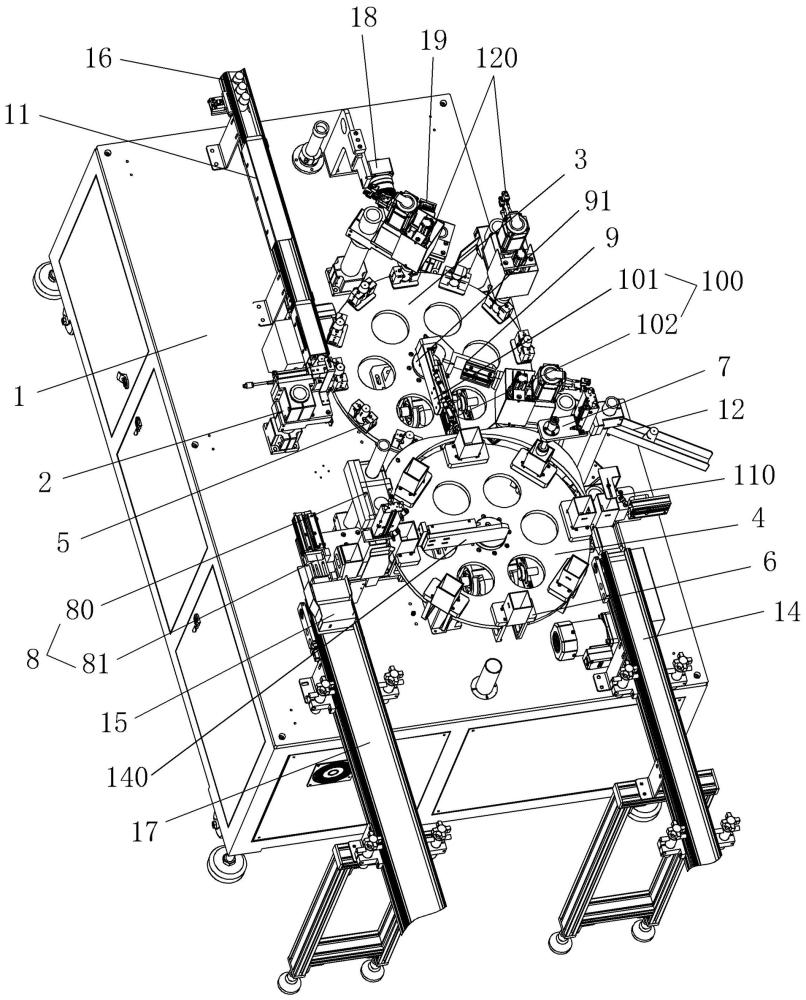

1.一种精油瓶自动化装盒生产线,它包括基座(1)、若干精油瓶(16)、若干抽屉纸盒(15)、瓶进料输送线(11)、ng线(12)、盒进料输送线(14)和盒出料输送线(17),其特征在于:所述基座(1)上端并列设置有瓶转盘(3)和盒转盘(4),所述瓶转盘(3)圆周上均匀分布设置有与精油瓶适配的若干卡扣装置(5),所述盒转盘(4)圆周上均匀分布设置有与抽屉纸盒适配的若干盒子治具(6),所述瓶转盘(3)与所述盒转盘(4)相切处为装盒工位,所述瓶转盘(3)侧旁设置有检测模组,所述检测模组包括用于驱动所述精油瓶沿轴线转动的若干旋转模组(120),所述瓶进料输送线(11)的一端设置有与所述卡扣装置(5)对应的压合进料模组(2),所述瓶转盘(3)上方固定设置有与所述ng线(12)对应的ng出料模组(9)以及与所述装盒工位对应的装盒组装模组(100),所述盒进料输送线(14)一端设置有与所述盒子治具(6)对应的盒进料模组(110),所述盒转盘(4)侧旁设置有内盒开盒机构(7)以及与所述盒出料输送线(17)对应的压合翻转模组(8)。

2.根据权利要求1所述的精油瓶自动化装盒生产线,其特征在于:若干所述卡扣装置(5)包括矩形底座(51)、两个预紧卡爪(54)和两个弹簧柱塞,所述矩形底座(51)两端设置有固定块(52),两个所述固定块(52)内侧相向设置有与所述精油瓶(16)大小适配的瓶颈限位弧面(53),两个所述固定块(52)内侧之间形成入口端(531)和出口端(532),所述入口端(531)的宽度大于所述出口端(532)的宽度,所述底座(51)上设置有位于两个所述固定块(52)之间的水平旋转台(55),两个所述固定块(52)上均设置有与所述预紧卡爪(54)适配的平槽(57),所述预紧卡爪(54)均通过转轴(56)设置在所述平槽(57)内,两个所述预紧卡爪(54)外侧分别与两个所述弹簧柱塞活动连接,两个所述预紧卡爪(54)内侧卡紧所述精油瓶(16)。

3.根据权利要求2所述的精油瓶自动化装盒生产线,其特征在于:所述预紧卡爪(54)为v型,所述预紧卡爪(54)内侧与所述精油瓶(16)的接触端均为平滑的曲面,两个所述预紧卡爪(54)外侧的转角处并列设置有与所述弹簧柱塞的球头适配的两个柱面凹槽(58),两个所述预紧卡爪(54)的转角处均设有与所述转轴(56)适配的圆孔(59)。

4.根据权利要求1所述的精油瓶自动化装盒生产线,其特征在于:所述检测模组包括检测相机(18)、光源(19)和三个所述旋转模组(120),所述检测相机(18)、所述光源(19)和所述旋转模组(120)均设置在所述基座(1)上端且位于所述瓶转盘(3)的侧旁,所述旋转模组(120)包括旋转电机(121)、减速器(122)、瓶盖转子(123)和柱形下压座(124),所述旋转电机(121)的输出端与所述减速器(122)输入端连接,所述减速器(122)的输出端与所述柱形下压座(124)连接,所述瓶盖转子(123)与所述柱形下压座(124)同轴且与所述柱形下压座(124)可拆卸连接。

5.根据权利要求4所述的精油瓶自动化装盒生产线,其特征在于:所述柱形下压座(124)端部延伸有矩形凸块,所述瓶盖转子(123)包括圆形转台(125),所述圆形转台(125)向上延伸有圆形凸台(126),所述圆形凸台(126)设有与所述矩形凸块适配得到矩形凹槽(127),所述圆形凸台(126)顶部和所述圆形凸台(126)顶部均设置有外锥面(128),所述圆形转台(125)内侧设置有内锥面(129)和阶梯轴孔(130),所述内锥面(129)与所述阶梯轴孔(130)同轴。

6.根据权利要求1所述的精油瓶自动化装盒生产线,其特征在于:若干盒子治具(6)包括固定在所述盒转盘(4)圆周上的盒定位块(61),所述盒定位块(61)设置有与所述抽屉纸盒(15)外盒大小适配的矩形定位槽(62),所述矩形定位槽(62)底壁的转角处均设置有柱形避让槽(63),所述矩形定位槽(62)两侧壁下端设有两个分离块(64),两个所述分离块(64)的间距与所述抽屉纸盒(15)内盒的大小适配,两个所述分离块(64)顶端包括与所述抽屉纸盒(15)外盒限位配合的外盒挡边(65),两个所述分离块(64)底部设有与所述抽屉纸盒(15)内盒适配的内盒挡边(66),两个所述分离块(64)侧壁上设置有内盒导向边(67),两个所述分离块(64)中部均设置有椭圆孔(68),所述矩形定位槽(62)的开口端设置有进料导向边(69)。

7.根据权利要求1所述的精油瓶自动化装盒生产线,其特征在于:所述压合进料模组(2)包括第一支撑柱(21),所述第一支撑柱(21)上设置有可调节高度的压合进料气缸(22)和瓶进料板(23),所述瓶进料板(23)与所述瓶进料输送线(11)对接,所述瓶进料板(23)的端部设有瓶挡板(24),所述瓶进料板(23)两侧向上延伸有瓶导向块(25),所述瓶进料板(23)下方设置有阻挡气缸(26),所述阻挡气缸(26)的活动端设置有限流挡板(27),所述瓶进料板(23)上设置有与所述限流挡板(27)对应的限流孔(28),所述压合进料气缸(22)的活动端设置有与所述精油瓶(16)外轮廓适配的锥面推块(29),所述锥面推块(29)顶部设置有瓶下压板(20)。

8.根据权利要求1所述的精油瓶自动化装盒生产线,其特征在于:所述ng出料模组(9)和所述装盒组装模组(100)均通过瓶转盘上盖(91)固定设置在所述瓶转盘(3)上方,所述瓶转盘上盖(91)与所述瓶转盘(3)同轴,所述ng出料模组(9)包括ng气缸安装板(92)和ng气缸(93),所述ng气缸(93)设置在所述ng气缸安装板(92)的侧壁上,所述装盒组装模组(100)包括装盒气缸安装板(101)和装盒气缸(102),所述装盒气缸(102)设置在所述装盒气缸安装板(101)的侧壁上,所述ng气缸(93)和所述装盒气缸(102)的活动端均设置有出料推块(94),所述出料推块(94)的端部设置有与所述精油瓶(16)外轮廓适配的曲面(95)。

9.根据权利要求1所述的精油瓶自动化装盒生产线,其特征在于:所述盒进料模组(110)包括第二支撑柱(111),所述第二支撑柱(111)上设置有可调节的盒进料气缸(112)和盒进料板(113),所述盒进料板(113)与所述盒进料输送线(14)对接,所述盒进料板(113)的端部设置有盒挡板(114),所述盒进料板(113)两侧向上延伸有盒导向板(115),所述盒进料气缸(112)活动端设有与所述抽屉纸盒(15)大小适配的第一盒推块(116),所述盒进料板(113)上方设置有盒检测传感器(117),所述盒进料板(113)下方设置有工位检测传感器(118);所述内盒开盒机构(7)包括第三支撑柱(71)和下压柱(73),所述第三支撑柱(71)上设置有可调节的下压气缸(72),所述下压柱(73)通过下压板(74)设置在所述下压气缸(72)的活动端。

10.根据权利要求1所述的精油瓶自动化装盒生产线,其特征在于:所述压合翻转模组(8)包括外盒压合组件(80)和出料组件(81),所述压合组件(80)位于所述出料组件(81)侧旁,所述外盒压合组件(80)包括第四支撑柱(82),所述第四支撑柱(82)上通过可调节块(83)垂直设置有外盒压合气缸(84),所述外盒压合气缸(84)的活动端设置有与所述抽屉纸盒(15)外盒大小适配的矩形压块(85),所述出料组件(81)包括u型定位盒(89)、出料气缸(95)和位于所述盒出料输送线(17)端部的中转板(86),所述中转板(86)下端设置有拉料气缸(87),所述拉料气缸(87)的活动端设置有推出板(88),所述u型定位盒(89)通过调节柱(90)设置在所述中转板(86)上,所述出料气缸(95)设置在所述中转板(86)上端且与所述盒出料输送线(17)对应,所述出料气缸(95)的活动端设置有第二盒推块(96),所述第二盒推块(96)的侧壁上设置有挡料板(97)。

技术总结

本发明旨在提供一种精油瓶自动化装盒生产线。本发明包基座、若干精油瓶、若干抽屉纸盒、瓶进料输送线、NG线、盒进料输送线和盒出料输送线,基座上端并列设置有瓶转盘和盒转盘,瓶转盘圆周上均匀分布设置有与精油瓶适配的若干卡扣装置,盒转盘圆周上均匀分布设置有与抽屉纸盒适配的若干盒子治具,瓶转盘与盒转盘相切处为装盒工位,瓶转盘侧旁设置有检测模组,瓶进料输送线的一端设置有压合进料模组,瓶转盘上方固定设置有NG出料模组以及装盒组装模组,盒进料输送线一端设置有与盒子治具对应的盒进料模组,盒转盘侧旁设置有内盒开盒机构以及与盒出料输送线对应的压合翻转模组。本发明应用于自动装盒的技术领域。

技术研发人员:黄欢,周伟波,朱灵

受保护的技术使用者:珠海市捷锐科技有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!