板材自动上料装置、板材加工设备及板材自动上料方法与流程

本发明涉及板材加工,特别是涉及一种板材自动上料装置、板材加工设备及板材自动上料方法。

背景技术:

1、在汽车起重机、汽车、造船等制造行业,其采用的钢板长度较长、宽度较宽、整体体积较大、重量重。随着智能制造的发展,加工自动化正成为加工行业的发展趋势。针对这种大板材,目前通常采用智能行车、钢板运输机、智能桁架、c型自动上下料装置等进行自动上下料。例如,起重机吊臂钢板长度一般是8米-14米,宽度0.96米-4米,在钢板校平、切割、铣边、成型等各加工工序中,一般采用智能行车、钢板运输机、智能桁架、c型自动上下料装置进行钢板的自动上料或者下料。

2、然而,在某些加工工序中,加工节拍较快,上述上料或下料方式就难以满足这种快节拍加工的需要。以大体积钢板的校平工序(钢板校平是金属加工行业普遍采用的一道工序,一般是采用多辊校平机,通过上下辊的挤压作用,将金属交替处于压缩和拉伸状态,使金属纤维产生永久变形,进而获得较好平面度的钢板)为例,钢板校平速度一般为5-6m/min,一张起重机吊臂钢板的校平时间约1.6-2.5min,节拍非常快。

3、对于采用专用的c型自动上/下料装置进行上下料时,占地较大,场地利用率不高,且需要人工使用平板车或者agv自动将成垛的钢板运送至自动上下料装置的取料位,存在一定的等料时间。对于采用智能行车、钢板运输机进行上下料时,造价昂贵,且一台很难满足校平节拍需求,并且会占用该工位上方的厂房高度空间,影响与本工位同轴线处其他工位的正常吊装及生产。对于采用智能桁架进行上下料时,占地面积最小、购置成本最低,但其工作范围有限,需要配备人工或自动/半自动装备将成垛的钢板(钢板来料一般是成垛码放)输送至桁架的取料位,存在一定的等料时间。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种板材自动上料装置、板材加工设备及板材自动上料方法,能够满足加工工序生产节拍,消除或降低等料时间,提高设备负荷率,进而提高生产效率,降低单张板材的加工成本,且占地小、场地利用率高。

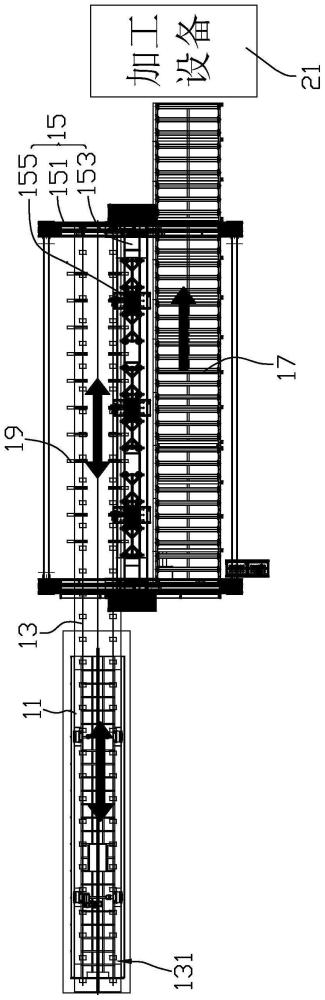

2、本发明提供一种板材自动上料装置,包括平板车、行走轨道、上料桁架和输送线,所述行走轨道的一端设有上料区,所述上料桁架设于所述行走轨道的另一端,所述平板车可沿所述行走轨道行走,从而将板材从设置所述上料区的一端运送到设有所述上料桁架的一端,所述上料桁架跨设于所述行走轨道和所述输送线上方,用于将板材从所述行走轨道一侧运送至所述输送线上;所述平板车包括底座和顶板,所述顶板设于所述底座顶部,并可相对所述底座升降;所述板材自动上料装置还包括缓存架,所述缓存架设于所述上料桁架下方,且设于所述平板车的行走路径上,所述缓存架用于承载成垛的板材。

3、在一实施例中,所述板材自动上料装置还包括起吊装置,所述起吊装置靠近所述上料区而设,用于将成垛的钢板吊至位于所述行走轨道的所述上料区的所述平板车上。

4、在一实施例中,所述平板车还包括升降机构,所述升降机构连接于所述底座和所述顶板之间,以驱动所述顶板升降。

5、在一实施例中,所述顶板包括主体部和位于所述主体部外侧的隔板,多个所述隔板间隔排列成列;所述缓存架包括多个支架,多个所述支架排列成列,同一列的相邻两个所述支架之间设有间隙,所述间隙的宽度大于所述平板车的所述顶板的所述隔板的宽度。

6、在一实施例中,所述隔板排列为两列,两列所述隔板分别位于所述主体部的两侧;所述支架为两列,两列所述支架间隔设置,中间形成通道,所述平板车的所述顶板的所述主体部和所述升降机构对应两列所述支架之间的所述通道而设。

7、在一实施例中,所述支架包括支脚和承载板,所述承载板设于所述支脚的一端以形成l型的所述支架,所述承载板用于承载板材。

8、在一实施例中,所述板材自动上料装置还包括控制模块和感应装置,所述感应装置用于感应位于所述上料区处的所述平板车上是否放置有板材,所述控制模块用于在所述感应装置感应到所述平板车上放置有板材时控制升起所述顶板,并朝所述上料桁架移动;所述控制模块还用于在所述平板车将板材放置在所述缓存架后控制所述顶板下降,并控制所述平板车返回所述上料区并待板材放置在所述平板车上后等待,所述控制模块还用于在所述缓存架上的板材被取完时控制放置有板材的所述平板车朝所述上料桁架移动。

9、本发明还提供一种板材加工设备,包括上述的板材自动上料装置和加工设备,所述输送线用于给所述加工设备上料。

10、本发明还提供一种板材自动上料方法,采用上述板材自动上料装置进行上料,所述板材自动上料方法包括:

11、所述平板车将从所述行走轨道的所述上料区接收的成垛板材沿所述行走轨道运送至所述上料桁架处;

12、所述平板车将成垛板材放置在所述缓存架上,且所述平板车返回所述上料区取料;

13、所述上料桁架将板材从所述缓存架逐张上料至所述输送线上直到一垛板材全部取完。

14、在一实施例中,所述平板车将从所述行走轨道的所述上料区接收的成垛板材沿所述行走轨道运送至所述上料桁架处的步骤中,感应位于所述上料区处的所述平板车上是否放置有板材,当感应到所述平板车上放置有板材时控制升起所述顶板,并朝所述上料桁架移动;

15、所述平板车将成垛板材放置在所述缓存架上的步骤中,在所述平板车将板材放置在所述缓存架后控制所述顶板下降;

16、所述上料桁架将板材从所述缓存架逐张上料至所述输送线上直到一垛板材全部取完的步骤中,当所述缓存架上的板材全部取完后,进入所述平板车将从所述行走轨道的所述上料区接收的成垛板材沿所述行走轨道运送至所述上料桁架处的步骤。

17、本发明实施例提供的板材自动上料装置、板材加工设备及板材自动上料方法中,平板车能够将成垛的板材运送至上料桁架下方,再通过上料桁架单张单张的上料至输送线上,以便输送线将板材运送到加工设备进行后续加工工序,平板车运送的成垛板材能使上料桁架自动连续上料,缓存架能够缓存板材,因此能够满足加工工序生产节拍,消除或降低等料时间,提高设备负荷率,进而提高生产效率,降低单张板材的加工成本,且平板车和上料桁架的占地均较小,也不会占用厂房高度空间,因此场地利用率较高。

技术特征:

1.一种板材自动上料装置,其特征在于,包括平板车(11)、行走轨道(13)、上料桁架(15)和输送线(17),所述行走轨道(13)的一端设有上料区(131),所述上料桁架(15)设于所述行走轨道(13)的另一端,所述平板车(11)可沿所述行走轨道(13)行走,从而将板材从设置所述上料区(131)的一端运送到设有所述上料桁架(15)的一端,所述上料桁架(15)跨设于所述行走轨道(13)和所述输送线(17)上方,用于将板材从所述行走轨道(13)一侧运送至所述输送线(17)上;所述平板车(11)包括底座(111)和顶板(113),所述顶板(113)设于所述底座(111)顶部,并可相对所述底座(111)升降;所述板材自动上料装置还包括缓存架(19),所述缓存架(19)设于所述上料桁架(15)下方,且设于所述平板车(11)的行走路径上,所述缓存架(19)用于承载成垛的板材。

2.如权利要求1所述的板材自动上料装置,其特征在于,所述板材自动上料装置还包括起吊装置,所述起吊装置靠近所述上料区(131)而设,用于将成垛的钢板吊至位于所述行走轨道(13)的所述上料区(131)的所述平板车(11)上。

3.如权利要求1所述的板材自动上料装置,其特征在于,所述平板车(11)还包括升降机构(115),所述升降机构(115)连接于所述底座(111)和所述顶板(113)之间,以驱动所述顶板(113)升降。

4.如权利要求3所述的板材自动上料装置,其特征在于,所述顶板(113)包括主体部(1131)和位于所述主体部(1131)外侧的隔板(1133),多个所述隔板(1133)间隔排列成列;所述缓存架(19)包括多个支架(191),多个所述支架(191)排列成列,同一列的相邻两个所述支架(191)之间设有间隙(192),所述间隙(192)的宽度大于所述平板车(11)的所述顶板(113)的所述隔板(1133)的宽度。

5.如权利要求4所述的板材自动上料装置,其特征在于,所述隔板(1133)排列为两列,两列所述隔板(1133)分别位于所述主体部(1131)的两侧;所述支架(191)为两列,两列所述支架(191)间隔设置,中间形成通道(193),所述平板车(11)的所述顶板(113)的所述主体部(1131)和所述升降机构(115)对应两列所述支架(191)之间的所述通道(193)而设。

6.如权利要求4所述的板材自动上料装置,其特征在于,所述支架(191)包括支脚(195)和承载板(196),所述承载板(196)设于所述支脚(195)的一端以形成l型的所述支架(191),所述承载板(196)用于承载板材。

7.如权利要求1所述的板材自动上料装置,其特征在于,所述板材自动上料装置还包括控制模块和感应装置,所述感应装置用于感应位于所述上料区(131)处的所述平板车(11)上是否放置有板材,所述控制模块用于在所述感应装置感应到所述平板车(11)上放置有板材时控制升起所述顶板(113),并朝所述上料桁架(15)移动;所述控制模块还用于在所述平板车(11)将板材放置在所述缓存架(19)后控制所述顶板(113)下降,并控制所述平板车(11)返回所述上料区(131)并待板材放置在所述平板车(11)上后等待,所述控制模块还用于在所述缓存架(19)上的板材被取完时控制放置有板材的所述平板车(11)朝所述上料桁架(15)移动。

8.一种板材加工设备,其特征在于,包括如权利要求1至7任一项所述的板材自动上料装置和加工设备(21),所述输送线(17)用于给所述加工设备(21)上料。

9.一种板材自动上料方法,采用如权利要求1至7任一项所述的板材自动上料装置进行上料,其特征在于,所述板材自动上料方法包括:

10.如权利要求9所述的板材自动上料方法,其特征在于,

技术总结

一种板材自动上料装置、板材加工设备及板材自动上料方法,该板材自动上料装置包括平板车、行走轨道、上料桁架、输送线和缓存架,平板车可将板材从行走轨道设置上料区的一端运送到设有上料桁架的一端,上料桁架用于将板材从行走轨道一侧运送至输送线上;平板车包括底座和顶板,顶板设于底座顶部,并可相对底座升降;缓存架设于上料桁架下方。本实施例的板材自动上料装置、板材加工设备及板材自动上料方法中,平板车能成垛运送板材,缓存架能缓存板材,使上料桁架能自动连续上料,因此能够消除或降低等料时间,满足生产节拍,提高设备负荷率,进而提高生产效率,降低单张板材的加工成本,且占地较小,无需占用厂房高度空间,场地利用率较高。

技术研发人员:吴卷,陈小青,刘玮

受保护的技术使用者:中联重科股份有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!