一种圆环贴膜机的制作方法

1.本实用新型属于贴膜机技术领域,尤其涉及一种圆环贴膜机。

背景技术:

2.led蓝宝石芯片在加工过程中,需要将蓝膜或者白膜贴在尺寸固定的钢环上面,然后将led蓝宝石芯片贴在蓝膜或者白膜上。

3.目前在led蓝宝石加工过程中的贴膜,在生产过程中,一般采用手动拉膜和切膜,或者采用半自动方式,人工将铁环放置在制定位置,然后设备进行加工,加工完成后人工将贴膜完毕的铁环取出,往复工作,效率低下,且所需的蓝膜或者白膜在加工过程中有较大损耗,往往需要更多的人员来参与到本工序的生产,且由于人员的生产不稳定性,导致贴膜过程会有较多的不良产品出现,为了克服目前所存在的问题,提高经济效益,急需研制一种高生产效率,膜低损耗的设备。

技术实现要素:

4.本实用新型克服了现有技术的不足,提供一种圆环贴膜机,以解决现有技术中存在的问题。

5.为达到上述目的,本实用新型采用的技术方案为:一种圆环贴膜机,包括底座、位于所述底座上的定位块、位于所述底座下方的顶升组件以及用于贴膜的转筒;所述定位块数量为两个且呈相对设置,所述定位块上设有定位槽,所述顶升组件包括顶升气缸、位于所述顶升气缸活塞杆端的顶升块以及位于所述顶升块上的定位销,所述转筒为多面体结构,所述转筒上覆盖有膜料,所述转筒位于所述顶升组件正上方,所述转筒一侧设置有驱动电机,所述驱动电机通过传送带结构与所述转筒中心位置处连接。

6.本实用新型一个较佳实施例中,所述底座上设置有上料组件,所述上料组件位于一定位块一侧。

7.本实用新型一个较佳实施例中,所述上料组件包括直线驱动模组以及位于所述直线驱动模组运动端的上料推块。

8.本实用新型一个较佳实施例中,所述转筒上方设置有压紧组件,所述压紧组件通过支架与所述底座连接。

9.本实用新型一个较佳实施例中,所述压紧组件包括压紧气缸与位于所述压紧气缸活塞杆端的压板,所述压板与所述转筒端面配合。

10.本实用新型一个较佳实施例中,所述支架上设置有下料组件,所述下料组件包括收卷辊组与导向辊,所述转筒转动时,膜料通过所述导向辊安装在所述收卷辊组上。

11.本实用新型解决了背景技术中存在的缺陷,本实用新型具备以下有益效果:

12.本实用新型在底座、定位块、顶升组件以及转筒的配合作用下,实现了对圆环的快速贴膜操作,无需人工操作,极大地降低了工人的劳动强度,减少了人力的消耗,同时大大提高了贴膜的效率,保证了贴膜的品质,减少了膜料的损耗,降低成本,提高经济效益。

附图说明

13.下面结合附图和实施例对本实用新型进一步说明;

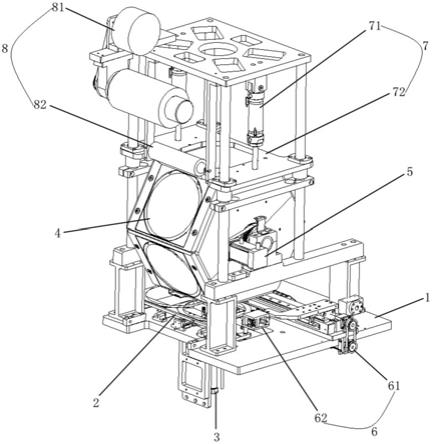

14.图1为本实用新型优选实施例的整体结构示意图;

15.图2为本实用新型优选实施例的局部结构示意图;

16.图中:1、底座;2、定位块;21、定位槽;3、顶升组件;31、顶升气缸;32、顶升块;33、定位销;4、转筒;5、驱动电机;6、上料组件;61、直线驱动模组;62、上料推块;7、压紧组件;71、压紧气缸;72、压板;8、下料组件;81、收卷辊组;82、导向辊。

具体实施方式

17.现在结合附图和实施例对本实用新型作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

18.如图1与图2所示,一种圆环贴膜机,包括底座1、位于底座1上的定位块2、位于底座1下方的顶升组件3以及用于贴膜的转筒4;定位块2数量为两个且呈相对设置,定位块2上设有定位槽21,顶升组件3包括顶升气缸31、位于顶升气缸31活塞杆端的顶升块32以及位于顶升块32上的定位销33,转筒4为多面体结构,转筒4上覆盖有膜料,转筒4位于顶升组件3正上方,转筒4一侧设置有驱动电机5,驱动电机5通过传送带结构与转筒4中心位置处连接。

19.在本实施例中,已切好的膜料覆盖在转筒4上,当转筒4转动时,废料将会卷绕在下料组件8的收卷辊组81上,需要贴的膜暴露在转筒4的端面上,该端面到达贴膜位置,在上料组件6作用下,使圆环进入定位块2的定位槽21内,到达既定位置后,压紧组件7的压紧气缸71驱动压板72进行运动,对转筒4顶部进行压紧限位,而后顶升组件3的顶升气缸31驱动顶升块32进行运动,通过定位销33推动圆环上升,使圆环与转筒4端面上的膜接触,压紧贴合,贴合后,顶升组件3复位,转筒4再转动一个单位,使下一端面到达贴膜位置,进行下一圆环的贴膜操作。

20.具体地,在本实施例中,转筒4为六面体结构,六个端面循环使用,提高贴膜效率。

21.在本实施例中,底座1上设置有上料组件6,上料组件6位于一定位块2一侧。

22.具体地,上料组件6包括直线驱动模组61以及位于直线驱动模组61运动端的上料推块62,本实施例中采用的直线驱动模组61包括伺服电机、位于伺服电机电机转轴端的丝杠以及与丝杠配合的运动块,上料推块62与运动块连接,当伺服电机驱动丝杠转动时,运动块能够沿丝杠长度方向进行运动,进而带动上料推块62进行运动。

23.具体而言,上料推块62上设置有卡块,卡块能够与圆环内侧配合,带动圆环进行运动。

24.在本实施例中,转筒4上方设置有压紧组件7,压紧组件7通过支架与底座1连接。

25.具体地,压紧组件7包括压紧气缸71与位于压紧气缸71活塞杆端的压板72,压板72与转筒4端面配合,压紧气缸71驱动压板72进行运动,对转筒4顶部进行压紧限位,保证圆环能够顺利进行贴膜操作。

26.在本实施例中,压紧气缸71数量为两个。

27.在本实施例中,支架上设置有下料组件8,下料组件8包括收卷辊组81与导向辊82,转筒4转动时,膜料通过导向辊82安装在收卷辊组81上,收卷辊组81由两个收卷辊组81成,

对废料进行收卷。

28.总而言之,本实用新型在底座1、定位块2、顶升组件3以及转筒4的配合作用下,实现了对圆环的快速贴膜操作,无需人工操作,极大地降低了工人的劳动强度,减少了人力的消耗,同时大大提高了贴膜的效率,保证了贴膜的品质,减少了膜料的损耗,降低成本,提高经济效益。

29.以上依据本实用新型的理想实施例为启示,通过上述的说明内容,相关人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定技术性范围。

技术特征:

1.一种圆环贴膜机,其特征在于,包括底座、位于所述底座上的定位块、位于所述底座下方的顶升组件以及用于贴膜的转筒;所述定位块数量为两个且呈相对设置,所述定位块上设有定位槽,所述顶升组件包括顶升气缸、位于所述顶升气缸活塞杆端的顶升块以及位于所述顶升块上的定位销,所述转筒为多面体结构,所述转筒上覆盖有膜料,所述转筒位于所述顶升组件正上方,所述转筒一侧设置有驱动电机,所述驱动电机通过传送带结构与所述转筒中心位置处连接。2.根据权利要求1所述的一种圆环贴膜机,其特征在于,所述底座上设置有上料组件,所述上料组件位于一定位块一侧。3.根据权利要求2所述的一种圆环贴膜机,其特征在于,所述上料组件包括直线驱动模组以及位于所述直线驱动模组运动端的上料推块。4.根据权利要求1所述的一种圆环贴膜机,其特征在于,所述转筒上方设置有压紧组件,所述压紧组件通过支架与所述底座连接。5.根据权利要求4所述的一种圆环贴膜机,其特征在于,所述压紧组件包括压紧气缸与位于所述压紧气缸活塞杆端的压板,所述压板与所述转筒端面配合。6.根据权利要求4所述的一种圆环贴膜机,其特征在于,所述支架上设置有下料组件,所述下料组件包括收卷辊组与导向辊,所述转筒转动时,膜料通过所述导向辊安装在所述收卷辊组上。

技术总结

本实用新型公开了一种圆环贴膜机,包括底座、位于所述底座上的定位块、位于所述底座下方的顶升组件以及用于贴膜的转筒;所述定位块数量为两个且呈相对设置,所述定位块上设有定位槽,所述顶升组件包括顶升气缸、位于所述顶升气缸活塞杆端的顶升块以及位于所述顶升块上的定位销,所述转筒为多面体结构,所述转筒上覆盖有膜料,所述转筒位于所述顶升组件正上方,所述转筒一侧设置有驱动电机,所述驱动电机通过传送带结构与所述转筒中心位置处连接。本实用新型实现了对圆环的快速贴膜操作,无需人工操作,极大地降低了工人的劳动强度,减少了人力的消耗,同时大大提高了贴膜的效率,保证了贴膜的品质,减少了膜料的损耗,降低成本,提高经济效益。提高经济效益。提高经济效益。

技术研发人员:胡剑

受保护的技术使用者:苏州汉立光电科技有限公司

技术研发日:2020.11.02

技术公布日:2021/9/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1