乳胶枕成型模具的自动开模装置的制作方法

1.本实用新型涉及一种乳胶枕成型模具,特别涉及一种乳胶枕成型模具的自动开模装置。

背景技术:

2.乳胶枕是由橡胶树的汁液经过全物理过程加工而成。乳胶是一款非常环保的材料,因此其应用的范围也非常广泛,除了天然乳胶枕、乳胶床垫以外,乳胶还经常被用在各类医用手套,安全套,宇航员外太空行走的手套等;乳胶枕目前主要有邓禄普生产工艺,而天然乳胶枕的制作过程简单的说可以分为:配料、注胶、硫化、冷却、清理、脱水、烘干;由于橡胶汁液独有的乳香气味,所制成的乳胶枕具有防螨抑菌的功效,同时由于制作工艺中,乳胶枕往往具有蜂窝式的透气孔设计,较之其他枕头,乳胶枕的透气性来的更强,能够将人体睡眠中身体产生的汗水和热气通过自然循环排出。

3.目前来说,乳胶寝具在欧美的普及度非常高,基本上每3个家庭中就会有一家拥有纯天然的乳胶寝具;而随着信息时代的到来,以及人们对健康的重视乳胶寝具也开始走进越来越多的中国家庭;随着乳胶枕头的需求量不断增大,这就对乳胶枕生产过程的自动化提出了更高的要求,现有的乳胶枕生产线大多工序还是通过人工方式进行的,其中包括乳胶枕的开模及脱模,极大地影响了乳胶枕的生产效率,而且乳胶枕模具整体质量较大,在生产过程中经过烘箱加热使乳胶枕成型,从而使得乳胶枕模具的整体温度极高,在人工操作乳胶枕模具开模时,需要多人借助外接设备进行操作,这种方式不但效率低,而且人工成本高,稍不小心就会被乳胶枕模具烫伤或乳胶枕模具悬挂不稳掉落砸伤操作人员,存在一定的安全隐患。

技术实现要素:

4.本实用新型的目的在于解决现有技术的不足,本实用新型提供了一种结构简单、设计合理、实现上模盖自动开模与合模、有效提高生产效率的乳胶枕成型模具的自动开模装置。

5.本实用新型解决其技术问题所采用的技术方案是:一种乳胶枕成型模具的自动开模装置,包括环状工作台,所述环状工作台上设有环状输送带,所述环状输送带上设有若干个乳胶枕模具,所述环状工作台在环状输送带的上方设有用于冷却乳胶枕模具的冷却装置,所述乳胶枕模具包括设置于环状输送带上的底座,所述底座上设有下模、上模盖,所述上模盖朝向环状输送带内侧的一侧与下模铰接,所述上模盖朝向环状输送带外侧一侧设有开模杆;所述环状工作台在冷却装置下侧的环状输送带上设有与开模杆相匹配的开模导杆,所述开模导杆包括上升段、过渡段和下降段,所述开模导杆的上升段、下降段分别设置于冷却装置的输入端、输出端两侧,所述上升段为开模导杆从环状输送带外侧表面往冷却装置的内侧弯曲,所述过渡段位于冷却装置的内侧,所述下降段为开模导杆从冷却装置的内侧往环状输送带外侧表面弯曲。

6.作为优选,所述环状工作台在环状输送带外侧表面相对于开模导杆的上升段处设有辅助输送带,所述辅助输送带的下侧输送方向与环状输送带上侧输送方向相同,所述辅助输送带的下侧抵接于乳胶枕模具的底座上表面,所述乳胶枕模具的底座从辅助输送带与环状输送带之间穿过。

7.作为优选,所述开模杆上设有开模滚轮。

8.作为优选,所述开模导杆的过渡段相对环状工作台的高度与冷却装置相同。

9.作为优选,所述环状工作台在开模导杆的过渡段的内侧设有防止乳胶枕模具的上模盖过渡外翻的辅助导杆。

10.本实用新型的乳胶枕模具的上模盖与下模之间铰接,并在冷却装置的下侧设置具有上升段、过渡段和下降段三种结构的开模导杆,开模导杆的上升段为开模导杆从环状输送带外侧表面往冷却装置的内侧弯曲,通过这一结构的开模导杆带动乳胶枕模具上的开模杆从环状输送带外侧表面往冷却装置的内侧偏移,从而实现了上模盖的自动开启,开模导杆的过渡段与辅助导杆的配合来限位乳胶枕模具上的开模杆、开模滚轮位置来保证乳胶枕模具上模盖处于持续保持开启状态,开模导杆的下降段为开模导杆从冷却装置的内侧往环状输送带外侧表面弯曲,通过这一结构的开模导杆带动乳胶枕模具上的开模杆从冷却装置的内侧往环状输送带外侧表面偏移,从而实现了上模盖的自动关闭;本实用新型具有结构简单、设计合理、实现上模盖自动开模与合模、有效提高生产效率。

附图说明

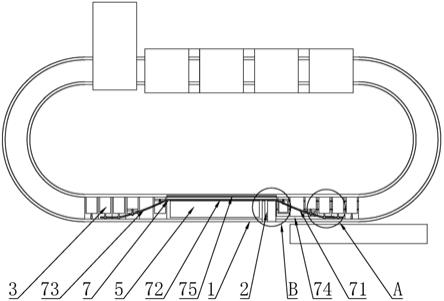

11.图1是本实用新型实施例的一种俯视图;

12.图2是本实用新型图1的a处放大图;

13.图3是本实用新型图1的b处放大图;

14.图4是本实用新型上模盖开启时的一种侧视图。

具体实施方式

15.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体说明。

16.实施例:

17.如图1至图4所示的一种乳胶枕成型模具的自动开模装置,包括环状工作台1,所述环状工作台1上设有环状输送带2,所述环状输送带2上设有若干个乳胶枕模具3,所述环状工作台1在环状输送带2的上方设有用于冷却乳胶枕模具3的冷却装置5,所述乳胶枕模具3包括设置于环状输送带2上的底座31,所述底座31上设有下模32、上模盖33,所述上模盖33朝向环状输送带2内侧的一侧与下模32铰接,所述上模盖33朝向环状输送带2外侧一侧设有开模杆34,所述开模杆34上设有开模滚轮39;所述环状工作台1在冷却装置5下侧的环状输送带2上设有与开模杆34相匹配的开模导杆7,所述开模导杆7包括上升段71、过渡段72和下降段73,所述开模导杆7的上升段71、下降段73分别设置于冷却装置5的输入端、输出端两侧,所述上升段71为开模导杆7从环状输送带2外侧表面往冷却装置5的内侧弯曲,所述过渡段72位于冷却装置5的内侧,所述开模导杆7的过渡段72相对环状工作台1的高度与冷却装置5相同,所述环状工作台1在开模导杆7的过渡段72的内侧设有防止乳胶枕模具3的上模盖

33过渡外翻的辅助导杆75,所述下降段73为开模导杆7从冷却装置5的内侧往环状输送带2外侧表面弯曲;所述环状工作台1在环状输送带2外侧表面相对于开模导杆7的上升段71处设有辅助输送带74,所述辅助输送带74的下侧输送方向与环状输送带2上侧输送方向相同,所述辅助输送带74的下侧抵接于乳胶枕模具3的底座31上表面,所述乳胶枕模具3的底座31从辅助输送带74与环状输送带2之间穿过。

18.以上所述的实施例只是本实用新型的一种较佳的方案,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

技术特征:

1.一种乳胶枕成型模具的自动开模装置,包括环状工作台(1),所述环状工作台(1)上设有环状输送带(2),所述环状输送带(2)上设有若干个乳胶枕模具(3),所述环状工作台(1)在环状输送带(2)的上方设有用于冷却乳胶枕模具(3)的冷却装置(5),其特征在于:所述乳胶枕模具(3)包括设置于环状输送带(2)上的底座(31),所述底座(31)上设有下模(32)、上模盖(33),所述上模盖(33)朝向环状输送带(2)内侧的一侧与下模(32)铰接,所述上模盖(33)朝向环状输送带(2)外侧一侧设有开模杆(34);所述环状工作台(1)在冷却装置(5)下侧的环状输送带(2)上设有与开模杆(34)相匹配的开模导杆(7),所述开模导杆(7)包括上升段(71)、过渡段(72)和下降段(73),所述开模导杆(7)的上升段(71)、下降段(73)分别设置于冷却装置(5)的输入端、输出端两侧,所述上升段(71)为开模导杆(7)从环状输送带(2)外侧表面往冷却装置(5)的内侧弯曲,所述过渡段(72)位于冷却装置(5)的内侧,所述下降段(73)为开模导杆(7)从冷却装置(5)的内侧往导杆往环状输送带(2)外侧表面弯曲。2.根据权利要求1所述的乳胶枕成型模具的自动开模装置,其特征在于:所述环状工作台(1)在环状输送带(2)外侧表面相对于开模导杆(7)的上升段(71)处设有辅助输送带(74),所述辅助输送带(74)的下侧输送方向与环状输送带(2)上侧输送方向相同,所述辅助输送带(74)的下侧抵接于乳胶枕模具(3)的底座(31)上表面,所述乳胶枕模具(3)的底座(31)从辅助输送带(74)与环状输送带(2)之间穿过。3.根据权利要求1所述的乳胶枕成型模具的自动开模装置,其特征在于:所述开模杆(34)上设有开模滚轮(39)。4.根据权利要求1所述的乳胶枕成型模具的自动开模装置,其特征在于:所述开模导杆(7)的过渡段(72)相对环状工作台(1)的高度与冷却装置(5)相同。5.根据权利要求1所述的乳胶枕成型模具的自动开模装置,其特征在于:所述环状工作台(1)在开模导杆(7)的过渡段(72)的内侧设有防止乳胶枕模具(3)的上模盖(33)过渡外翻的辅助导杆(75)。

技术总结

一种乳胶枕成型模具的自动开模装置,包括环状工作台、环状输送带、乳胶枕模具、冷却装置,所述乳胶枕模具包括、底座、下模、上模盖,所述上模盖一侧与下模铰接,所述上模盖另一侧设有开模杆;所述环状工作台在冷却装置下侧的环状输送带上设有与开模杆相匹配的开模导杆,所述开模导杆包括上升段、过渡段和下降段,所述开模导杆的上升段、下降段分别设置于冷却装置的输入端、输出端两侧,所述上升段为开模导杆从环状输送带外侧表面往冷却装置的内侧弯曲,所述过渡段位于冷却装置的内侧,所述下降段为开模导杆从冷却装置的内侧往环状输送带外侧表面弯曲;本实用新型具有结构简单、设计合理、实现上模盖自动开模与合模、有效提高生产效率。率。率。

技术研发人员:伍洪国

受保护的技术使用者:瑞安市赛宝乳胶科技有限公司

技术研发日:2020.12.22

技术公布日:2021/9/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1