一种大型自动化风挡玻璃的成型设备的制作方法

1.本发明属于航空产品制造技术领域,一种大型自动化风挡玻璃的成型设备。

背景技术:

2.航空有机玻璃是指用于飞机座舱盖、风挡、机舱、舷窗等部位的一种有机透明结构材料;它是以甲基丙烯酸甲酯为主体,用本体聚合方法制得的板状产品,经成型加工制成透明件后,安装到飞机上。其具有优良的光学、强度、耐热、耐老化、耐紫外线性能,特别是光学畸变及角位移很小。其抗压、抗冲击及抗弯强度均高于普通有机玻璃。特别是定向板,其抗冲击强度是普通有机玻璃板的二倍以上,还具有很高的抗银纹性及抗裂纹扩展性。用作飞机坐舱盖可防止空中突然爆破。

3.对于形面较大的产品为保证型面均采取了吹塑成型方式,但目前吹塑成型方法无法满足一些大型面玻璃生产,需要设计一种新的生产设备以满足产品的生产需求。

技术实现要素:

4.本发明的目的在于:

5.为解决现有技术中航空有机玻璃的成型设备,难以满足大型面玻璃的生产的问题,提供一种大型自动化风挡玻璃的成型设备。

6.本发明采用的技术方案如下:

7.一种大型自动化风挡玻璃的成型设备,包括底座,所述底座上安装有工作台,所述工作台上安装有前端成型装置和后端成型装置,所述前端成型装置由内侧的前端内成型块和外侧的前端外压框组成,所述后端成型装置由内侧的后端内成型块和外侧的后端外压框组成,所述前端外压框和后端外压框分别连接有前端液压杆和后端液压杆,前端液压杆和后端液压杆之间还连接有上压框。

8.进一步地,所述底座上安装有多个压紧装置,所述压紧装置包括安装于底座上的支撑架,所述支撑架上安装有沿水平设置的侧液压杆,所述侧液压杆连接有测压块,所述前端液压杆、后端液压杆和侧液压杆均连接有液压驱动装置。

9.进一步地,所述前端外压框和后端外压框还分别铰接连接有弧形补充压块。

10.进一步地,所述工作台上连接有多个定滑轮,所述定滑轮上安装有钢丝绳。

11.进一步地,所述底座的底部连接有滚轮,所述工作台上还安装有操作架台。

12.综上所述,由于采用了上述技术方案,本发明的有益效果是:

13.1、本发明对大型风挡玻璃进行前端、后端和侧面多处固定压紧,在成型过程中可均匀受力形变,避免了现有成型设备对于大型玻璃容易出现形变不均匀的问题,也克服了大型玻璃制造成型难的技术难题,实现了大型挡风玻璃的精准成型制造,过程可控性高,保证了成品形状符合标准要求,有效提高了生产工作效率。

14.2、本发明的侧液压杆可驱动侧液压快对玻璃进行压紧,使成型过程中玻璃的前后端及侧面可以紧贴于成型设备上,提高了挡风玻璃的角度精度,同时也能使成型过程更稳

定牢固。

15.3、本发明的弧形补充压块弥补了前后端外压框弧度不足的部分,提升了成型的完整性,满足了弧度较大的玻璃产品的成型制造需求,使设备的适用性更广。

16.4、本发明的滚轮可使设备灵活移动,增强了生产工作的灵活性,操作更加便利,钢丝绳用于对待加工玻璃件施加拉力,采用定滑轮固定方向和位置,提升了设备的整体性。

附图说明

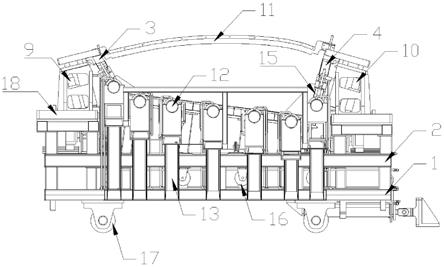

17.图1为本发明的主视图;

18.图2为本发明的俯视图;

19.图3为本发明的左视图。

20.图中标记:1

‑

底座,2

‑

工作台,3

‑

前端成型装置,4

‑

后端成型装置,5

‑

前端内成型块,6

‑

前端外压框,7

‑

后端内成型块,8

‑

后端外压框,9

‑

前端液压杆,10

‑

后端液压杆,11

‑

上压框,12

‑

压紧装置,13

‑

支撑架,14

‑

侧液压杆,15

‑

弧形补充压块,16

‑

定滑轮,17

‑

滚轮,18

‑

操作架台。

具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

22.实施例1

23.一种大型自动化风挡玻璃的成型设备,包括底座1,底座1上安装有工作台2,工作台2上安装有前端成型装置3和后端成型装置4,前端成型装置3由内侧的前端内成型块5和外侧的前端外压框6组成,后端成型装置4由内侧的后端内成型块7和外侧的后端外压框8组成,前端外压框6和后端外压框8分别连接有前端液压杆9和后端液压杆10,前端液压杆9和后端液压杆10之间还连接有上压框11。

24.本发明对大型风挡玻璃进行前端、后端和侧面多处固定压紧,在成型过程中可均匀受力形变,避免了现有成型设备对于大型玻璃容易出现形变不均匀的问题,也克服了大型玻璃制造成型难的技术难题,实现了大型挡风玻璃的精准成型制造,过程可控性高,保证了成品形状符合标准要求,有效提高了生产工作效率。

25.实施例2

26.在实施例1的基础上,底座1上安装有多个压紧装置12,压紧装置12包括安装于底座1上的支撑架13,支撑架13上安装有沿水平设置的侧液压杆14,侧液压杆14连接有测压块,前端液压杆9、后端液压杆10和侧液压杆14均连接有液压驱动装置。

27.本发明的侧液压杆14可驱动侧液压快对玻璃进行压紧,使成型过程中玻璃的前后端及侧面可以紧贴于成型设备上,提高了挡风玻璃的角度精度,同时也能使成型过程更稳定牢固。

28.实施例3

29.在实施例1的基础上,前端外压框6和后端外压框8还分别铰接连接有弧形补充压块15。弧形补充压块15弥补了前后端外压框8弧度不足的部分,提升了成型的完整性,满足

了弧度较大的玻璃产品的成型制造需求,使设备的适用性更广。

30.实施例4

31.在实施例1的基础上,工作台2上连接有多个定滑轮16,定滑轮16上安装有钢丝绳。钢丝绳用于对待加工玻璃件施加拉力,采用定滑轮16固定方向和位置,提升了设备的整体性。

32.实施例5

33.在实施例1的基础上,底座1的底部连接有滚轮17,工作台2上还安装有操作架台18。滚轮17可使设备灵活移动,增强了生产工作的灵活性,操作更加便利。

34.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种大型自动化风挡玻璃的成型设备,其特征在于,包括底座(1),所述底座(1)上安装有工作台(2),所述工作台(2)上安装有前端成型装置(3)和后端成型装置(4),所述前端成型装置(3)由内侧的前端内成型块(5)和外侧的前端外压框(6)组成,所述后端成型装置(4)由内侧的后端内成型块(7)和外侧的后端外压框(8)组成,所述前端外压框(6)和后端外压框(8)分别连接有前端液压杆(9)和后端液压杆(10),前端液压杆(9)和后端液压杆(10)之间还连接有上压框(11)。2.根据权利要求1所述的一种大型自动化风挡玻璃的成型设备,其特征在于,所述底座(1)上安装有多个压紧装置(12),所述压紧装置(12)包括安装于底座(1)上的支撑架(13),所述支撑架(13)上安装有沿水平设置的侧液压杆(14),所述侧液压杆(14)连接有测压块,所述前端液压杆(9)、后端液压杆(10)和侧液压杆(14)均连接有液压驱动装置。3.根据权利要求1所述的一种大型自动化风挡玻璃的成型设备,其特征在于,所述前端外压框(6)和后端外压框(8)还分别铰接连接有弧形补充压块(15)。4.根据权利要求1所述的一种大型自动化风挡玻璃的成型设备,其特征在于,所述工作台(2)上连接有多个定滑轮(16),所述定滑轮(16)上安装有钢丝绳。5.根据权利要求1所述的一种大型自动化风挡玻璃的成型设备,其特征在于,所述底座(1)的底部连接有滚轮(17),所述工作台(2)上还安装有操作架台(18)。

技术总结

本发明公开了一种大型自动化风挡玻璃的成型设备,属于航空产品制造技术领域,解决了现有技术中航空有机玻璃的成型设备,难以满足大型面玻璃的生产的问题,本发明包括底座,所述底座上安装有工作台,所述工作台上安装有前端成型装置和后端成型装置,所述前端成型装置由内侧的前端内成型块和外侧的前端外压框组成,所述后端成型装置由内侧的后端内成型块和外侧的后端外压框组成,所述前端外压框和后端外压框分别连接有前端液压杆和后端液压杆,前端液压杆和后端液压杆之间还连接有上压框。本发明用于大型航空挡风玻璃的自动化成型制造,生产效果好,工作效率高。工作效率高。工作效率高。

技术研发人员:刘正 陈维赛 张红 林宪 蔡鸿

受保护的技术使用者:成都巨峰玻璃有限公司

技术研发日:2021.07.07

技术公布日:2021/10/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1