一种热塑性预浸玻纤带缠绕直管件及制作方法与流程

1.本发明涉及热塑性直管件技术领域,具体的涉及一种热塑性预浸玻纤带缠绕直管件及制作方法。

背景技术:

2.连续纤维增强的热塑性热塑性直管件道系统具有高耐压、高耐热、耐腐蚀、长寿命、成本低、工艺简单等优点,可以广泛应用于天然气长输管网、油田集输管网、工业化工介质输送管网、市政供水热力输送管网等使用,可以逐步取代金属管道、塑料管道及其金属塑料热塑性直管件道,用途广需求量大。

3.在对热塑性热塑性直管件进行加工时,通常会使用纤维缠绕工艺,将纤维缠绕在成型的内管上,再将浸润树脂后的纤维束在张力的控制下按照一定的方向缠绕到圆柱形的内管上,加热固化成型后脱模处理之后得到纤维丝缠绕型热塑性直管件件,而在对纤维束缠绕的过程中,一般是通过一根纤维束直接竖直并呈螺旋状缠绕于内管上,也有通过多层次的缠绕从而来增加热塑性直管件整体的强度,但多层次的缠绕工序复杂,缠绕不便,同时都是将纤维束呈竖直并螺旋状缠绕于内管上,当热塑性直管件发生弯折时,相邻两个竖直缠绕的纤维束圈会向两端展开,使得在热塑性直管件发生弯折时只有一根纤维束与弯折处的两端连接,容易到时热塑性直管件整体抗弯折效果差,使用不便。

技术实现要素:

4.1.要解决的技术问题

5.本发明要解决的技术问题在于提供一种热塑性预浸玻纤带缠绕直管件及制作方法,其通过将缠绕筒进行倾斜设置,并使缠绕筒自转一圈热塑性直管件内衬层前进一个缠绕有纤维束的钢丝宽度的距离,使得缠绕有纤维束的钢丝呈倾斜并均匀排列的缠绕于热塑性直管件内衬层的外侧,呈现出热塑性直管件内衬层上相邻两个钢丝缠绕圈倾斜并互相接触,在热塑性直管件发生弯折时相邻两个钢丝缠绕圈倾斜并互相搭接的设计,能够增加相同长度热塑性直管件内衬层内相邻两个钢丝缠绕圈之间的连接性,使得热塑性直管件在发生弯折时进行多根纤维丝对热塑性直管件内部的热塑性直管件内衬层进行防护,从而提高热塑性直管件整体的抗弯折性能,使用方便。

6.2.技术方案

7.为解决上述问题,本发明采取如下技术方案:

8.一种热塑性预浸玻纤带缠绕直管件的制作方法,纤维缠绕热塑性直管件由热塑性直管件内衬层、纤维缠绕层和外保护层复合构成,纤维缠绕热塑性直管件生产工艺包括如下步骤:

9.s1、选用聚乙烯树脂或聚丙烯树脂与稳定剂、加工助剂等按照顺序投入到混合机中,高速混合,然后低速搅拌来降低混合温度,搅拌后成为熟料之后装入储料罐内放置备用;

10.s2、将原料加入锥形双螺杆挤出机的料筒中,原料按一定的速率在锥形双螺杆挤出机内塑化、熔融,经挤出机机头得到热塑性直管件内衬层,并对热塑性直管件内衬层冷却后,通过支撑筒两侧支撑底座顶部的牵引机将冷却好的热塑性直管件内衬层经过缠绕筒的内部将钢丝缠绕于热塑性直管件内衬层上;

11.s3、通过牵引机将热塑性直管件内衬层插入缠绕筒的内部,随后通过外接电源为驱动电机一和驱动电机二提供电力支持,通过驱动电机一带动齿轮盘一的转动,并通过齿轮盘一与环形齿条一相互啮合带动缠绕筒进行转动,并随着热塑性直管件内衬层缓慢的移动,将缠绕有纤维束的钢丝缠绕于缠绕筒的外侧,同时在驱动电机二的作用下对缠绕于钢丝缠绕辊上的钢丝进行放线,随后通过导向辊一和导向辊二对钢丝进行导向,同时在钢丝缠绕辊的旋转放线的过程中,通过直角齿轮一与直角齿轮二相互啮合,同步驱动直角齿轮二和传动杆进行转动,并利用直角齿轮三与传动杆的底端相固定,随后带动直角齿轮三进行转动,同时通过直角齿轮三与过线筒外侧的环形齿条二相互啮合,使得直角齿轮三在转动的过程中驱动过线筒进行转动,在过线筒自转的过程中将纤维丝缠绕辊上缠绕的纤维束缠绕于钢丝上,随后在通过缠绕筒的自转,将缠绕有纤维束的钢丝缠绕于热塑性直管件内衬层的外侧;

12.s4、将缠绕有纤维束和钢丝的热塑性直管件内衬层依次通过牵引机牵引、定位圈定位、加热系统加热后,送到挤出机中,通过挤出机包覆外保护层,包覆后进行冷却,得到热塑性直管件材。

13.一种热塑性预浸玻纤带缠绕直管件的制作方法,s中将热塑性直管件内衬层进行钢丝缠绕的钢丝缠绕装置,包括热塑性直管件内衬层、缠绕筒和支撑底座,所述支撑底座的顶部固定有支撑筒,且支撑筒的内部通过轴承倾斜转动连接有缠绕筒,所述缠绕筒的外侧设置有环形齿条一,且环形齿条一位置处的支撑筒内部底端安装有驱动电机一,所述驱动电机一的输出端连接有与环形齿条一相互啮合的齿轮盘一,所述缠绕筒顶部的中间位置处横向穿插有热塑性直管件内衬层,且热塑性直管件内衬层外侧的缠绕筒内部固定有支撑隔板,所述支撑隔板的中间位置处通过轴承转动连接有过线筒,且过线筒的上下两端的外侧固定有纤维丝缠绕辊支撑架,所述纤维丝缠绕辊支撑架的内部夹持有可转动的纤维丝缠绕辊,且纤维丝缠绕辊上缠绕有纤维束,所述支撑隔板顶部的过线筒外侧设置有环形齿条二,所述过线筒正上方的缠绕筒内侧壁上固定有钢丝缠绕辊支撑架,且钢丝缠绕辊支撑架的内部夹持并转动连接有钢丝缠绕辊,且钢丝缠绕辊上缠绕有钢丝,所述钢丝缠绕辊左端的钢丝缠绕辊支撑架外侧安装有驱动电机二,且驱动电机二的输出端与钢丝缠绕辊连接,所述钢丝缠绕辊右端的钢丝缠绕辊支撑架外侧连接有直角齿轮一,且直角齿轮一下方竖直转动连接有传动杆,所述传动杆的顶部固定有与直角齿轮一相互啮合的直角齿轮二,所述传动杆的底端固定有与环形齿条二相互啮合的直角齿轮三,所述支撑隔板的底部固定有“l”型支撑架。

14.优选的,所述支撑筒两侧的支撑底座顶部皆固定有牵引机,且热塑性直管件内衬层横向由左向右依次穿过支撑底座左侧的牵引机、缠绕筒和支撑底座右侧的牵引机。

15.优选的,所述钢丝缠绕辊支撑架内侧底部的中间位置处对称设置有对钢丝进行导向的导向辊一。

16.优选的,所述过线筒正下方的“l”型支撑架位置处对称设置有钢丝进行导向的导

向辊二。

17.3.有益效果

18.(1)本发明通过驱动电机一带动齿轮盘一的转动,并通过齿轮盘一与环形齿条一相互啮合带动缠绕筒进行转动,并随着热塑性直管件内衬层缓慢的移动,将缠绕有纤维束的钢丝缠绕于缠绕筒的外侧,同时在驱动电机二的作用下对缠绕于钢丝缠绕辊上的钢丝进行放线,随后通过导向辊一和导向辊二对钢丝进行导向,同时在钢丝缠绕辊的旋转放线的过程中,通过直角齿轮一与直角齿轮二相互啮合,同步驱动直角齿轮二和传动杆进行转动,并利用直角齿轮三与传动杆的底端相固定,随后带动直角齿轮三进行转动,同时通过直角齿轮三与过线筒外侧的环形齿条二相互啮合,使得直角齿轮三在转动的过程中驱动过线筒进行转动,在过线筒自转的过程中将纤维丝缠绕辊上缠绕的纤维束缠绕于钢丝上,随后在通过缠绕筒的自转,将缠绕有纤维束的钢丝缠绕于热塑性直管件内衬层的外侧,一方面通过将纤维束缠绕于钢丝上在直接的缠绕于热塑性直管件内衬层上,无形中增加了热塑性直管件内衬层外侧纤维丝的厚度,实现了多层次缠绕的效果,提高了热塑性直管件整体的抗挤压的效果,另一方面,利用钢丝自身的弯折或卷曲时立马定型的效果,防止纤维丝的滑动,方便使纤维丝能够均匀的进行缠绕,进一步提高了热塑性直管件整体的抗挤压效果和抗弯折效果。

19.(2)本发明将缠绕筒进行倾斜设置,并使缠绕筒自转一圈热塑性直管件内衬层前进一个缠绕有纤维束的钢丝宽度的距离,使得缠绕有纤维束的钢丝呈倾斜并均匀排列的缠绕于热塑性直管件内衬层的外侧,呈现出热塑性直管件内衬层上相邻两个钢丝缠绕圈倾斜并互相接触,相比于现有技术中纤维丝圈呈竖直螺旋缠绕,本发明与现有技术在相同长度的热塑性直管件内衬层外侧发生弯折时,现有技术中相邻两个竖直缠绕的纤维束圈会向两端展开,使得在热塑性直管件发生弯折时只有一根纤维束与弯折处的两端连接,容易到时热塑性直管件整体抗弯折效果差,而在本发明中热塑性直管件发生弯折时相邻两个钢丝缠绕圈倾斜并互相搭接的设计,能够增加相同长度热塑性直管件内衬层内相邻两个钢丝缠绕圈之间的连接性,使得热塑性直管件在发生弯折时进行多根纤维丝对热塑性直管件内部的热塑性直管件内衬层进行防护,从而提高热塑性直管件整体的抗弯折性能,使用方便。

20.综上,本发明通过将缠绕筒进行倾斜设置,并使缠绕筒自转一圈热塑性直管件内衬层前进一个缠绕有纤维束的钢丝宽度的距离,使得缠绕有纤维束的钢丝呈倾斜并均匀排列的缠绕于热塑性直管件内衬层的外侧,呈现出热塑性直管件内衬层上相邻两个钢丝缠绕圈倾斜并互相接触,在热塑性直管件发生弯折时相邻两个钢丝缠绕圈倾斜并互相搭接的设计,能够增加相同长度热塑性直管件内衬层内相邻两个钢丝缠绕圈之间的连接性,使得热塑性直管件在发生弯折时进行多根纤维丝对热塑性直管件内部的热塑性直管件内衬层进行防护,从而提高热塑性直管件整体的抗弯折性能,使用方便。

附图说明

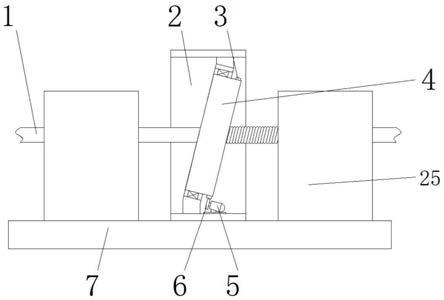

21.图1为本发明的整体结构示意图;

22.图2为本发明的缠绕筒内部结构示意图;

23.图3为本发明的支撑隔板顶部结构示意图。

24.附图标记:1、热塑性直管件内衬层;2、支撑筒;3、环形齿条一;4、缠绕筒;5、驱动电

机一;6、齿轮盘一;7、支撑底座;8、纤维丝缠绕辊;9、驱动电机二;10、钢丝缠绕辊;11、钢丝;12、支撑隔板;13、纤维丝缠绕辊支撑架;14、导向辊一;15、直角齿轮一;16、直角齿轮二;17、传动杆;18、直角齿轮三;19、过线筒;20、导向辊二;21、纤维束;22、环形齿条二;23、“l”型支撑架;24、钢丝缠绕辊支撑架;25、牵引机。

具体实施方式

25.下面结合附图和实施例对本发明作进一步详细的说明。

26.如图1-3所示的一种热塑性预浸玻纤带缠绕直管件的制作方法,纤维缠绕热塑性直管件由热塑性直管件内衬层1、纤维缠绕层和外保护层复合构成,纤维缠绕热塑性直管件生产工艺包括如下步骤:

27.s1、选用聚乙烯树脂或聚丙烯树脂与稳定剂、加工助剂等按照顺序投入到混合机中,高速混合,然后低速搅拌来降低混合温度,搅拌后成为熟料之后装入储料罐内放置备用;

28.s2、将原料加入锥形双螺杆挤出机的料筒中,原料按一定的速率在锥形双螺杆挤出机内塑化、熔融,经挤出机机头得到热塑性直管件内衬层1,并对热塑性直管件内衬层1冷却后,通过支撑筒2两侧支撑底座7顶部的牵引机25将冷却好的热塑性直管件内衬层1经过缠绕筒4的内部将钢丝11缠绕于热塑性直管件内衬层1上;

29.s3、通过牵引机25将热塑性直管件内衬层1插入缠绕筒4的内部,随后通过外接电源为驱动电机一5和驱动电机二9提供电力支持,通过驱动电机一5带动齿轮盘一6的转动,并通过齿轮盘一6与环形齿条一3相互啮合带动缠绕筒4进行转动,并随着热塑性直管件内衬层1缓慢的移动,将缠绕有纤维束21的钢丝11缠绕于缠绕筒1的外侧,同时在驱动电机二9的作用下对缠绕于钢丝缠绕辊10上的钢丝11进行放线,随后通过导向辊一14和导向辊二20对钢丝11进行导向,同时在钢丝缠绕辊10的旋转放线的过程中,通过直角齿轮一15与直角齿轮二16相互啮合,同步驱动直角齿轮二16和传动杆17进行转动,并利用直角齿轮三18与传动杆17的底端相固定,随后带动直角齿轮三18进行转动,同时通过直角齿轮三18与过线筒19外侧的环形齿条二22相互啮合,使得直角齿轮三18在转动的过程中驱动过线筒19进行转动,在过线筒19自转的过程中将纤维丝缠绕辊8上缠绕的纤维束21缠绕于钢丝11上,随后在通过缠绕筒4的自转,将缠绕有纤维束21的钢丝11缠绕于热塑性直管件内衬层1的外侧;

30.s4、将缠绕有纤维束21和钢丝11的热塑性直管件内衬层1依次通过牵引机25牵引、定位圈定位、加热系统加热后,送到挤出机中,通过挤出机包覆外保护层,包覆后进行冷却,得到热塑性直管件材。

31.一种热塑性预浸玻纤带缠绕直管件的制作方法,s3中将热塑性直管件内衬层1进行钢丝11缠绕的钢丝11缠绕装置,包括热塑性直管件内衬层1、缠绕筒4和支撑底座7,所述支撑底座7的顶部固定有支撑筒2,且支撑筒2的内部通过轴承倾斜转动连接有缠绕筒4,所述缠绕筒4的外侧设置有环形齿条一3,且环形齿条一3位置处的支撑筒2内部底端安装有驱动电机一5,所述驱动电机一5的输出端连接有与环形齿条一3相互啮合的齿轮盘一6,所述缠绕筒4顶部的中间位置处横向穿插有热塑性直管件内衬层1,且热塑性直管件内衬层1外侧的缠绕筒4内部固定有支撑隔板12,所述支撑隔板12的中间位置处通过轴承转动连接有过线筒19,且过线筒19的上下两端的外侧固定有纤维丝缠绕辊支撑架13,所述纤维丝缠绕

辊支撑架13的内部夹持有可转动的纤维丝缠绕辊8,且纤维丝缠绕辊8上缠绕有纤维束21,所述支撑隔板12顶部的过线筒19外侧设置有环形齿条二22,所述过线筒19正上方的缠绕筒4内侧壁上固定有钢丝缠绕辊支撑架24,且钢丝缠绕辊支撑架24的内部夹持并转动连接有钢丝缠绕辊10,且钢丝缠绕辊10上缠绕有钢丝11,所述钢丝缠绕辊10左端的钢丝缠绕辊支撑架24外侧安装有驱动电机二9,且驱动电机二9的输出端与钢丝缠绕辊10连接,所述钢丝缠绕辊10右端的钢丝缠绕辊支撑架24外侧连接有直角齿轮一15,且直角齿轮一15下方竖直转动连接有传动杆17,所述传动杆17的顶部固定有与直角齿轮一15相互啮合的直角齿轮二16,所述传动杆17的底端固定有与环形齿条二22相互啮合的直角齿轮三18,所述支撑隔板12的底部固定有“l”型支撑架23,所述支撑筒2两侧的支撑底座7顶部皆固定有牵引机25,且热塑性直管件内衬层1横向由左向右依次穿过支撑底座7左侧的牵引机25、缠绕筒4和支撑底座7右侧的牵引机25,所述钢丝缠绕辊支撑架24内侧底部的中间位置处对称设置有对钢丝11进行导向的导向辊一14,所述过线筒19正下方的“l”型支撑架23位置处对称设置有钢丝11进行导向的导向辊二20。

32.上述s3中将热塑性直管件内衬层1进行钢丝11缠绕的钢丝11缠绕装置的具体作用原理为:

33.首先将热塑性直管件内衬层1插入缠绕筒4的内部,随后通过外接电源为驱动电机一5和驱动电机二9提供电力支持,通过驱动电机一5带动齿轮盘一6的转动,并通过齿轮盘一6与环形齿条一3相互啮合带动缠绕筒4进行转动,并随着热塑性直管件内衬层1缓慢的移动,将缠绕有纤维束21的钢丝11缠绕于缠绕筒1的外侧,同时在驱动电机二9的作用下对缠绕于钢丝缠绕辊10上的钢丝11进行放线,随后通过导向辊一14和导向辊二20对钢丝11进行导向,同时在钢丝缠绕辊10的旋转放线的过程中,通过直角齿轮一15与直角齿轮二16相互啮合,同步驱动直角齿轮二16和传动杆17进行转动,并利用直角齿轮三18与传动杆17的底端相固定,随后带动直角齿轮三18进行转动,同时通过直角齿轮三18与过线筒19外侧的环形齿条二22相互啮合,使得直角齿轮三18在转动的过程中驱动过线筒19进行转动,在过线筒19自转的过程中将纤维丝缠绕辊8上缠绕的纤维束21缠绕于钢丝11上,随后在通过缠绕筒4的自转,将缠绕有纤维束21的钢丝11缠绕于热塑性直管件内衬层1的外侧,一方面通过将纤维束21缠绕于钢丝11上在直接的缠绕于热塑性直管件内衬层1上,无形中增加了热塑性直管件内衬层1外侧纤维丝的厚度,实现了多层次缠绕的效果,提高了热塑性直管件整体的抗挤压的效果,另一方面,利用钢丝11自身的弯折或卷曲时立马定型的效果,防止纤维丝的滑动,方便使纤维丝能够均匀的进行缠绕,进一步提高了热塑性直管件整体的抗挤压效果和抗弯折效果,同时将缠绕筒4进行倾斜设置,并使缠绕筒4自转一圈热塑性直管件内衬层1前进一个缠绕有纤维束21的钢丝11宽度的距离,使得缠绕有纤维束21的钢丝11呈倾斜并均匀排列的缠绕于热塑性直管件内衬层1的外侧,呈现出热塑性直管件内衬层1上相邻两个钢丝11缠绕圈倾斜并互相接触,相比于现有技术中纤维丝圈呈竖直螺旋缠绕,本发明与现有技术在相同长度的热塑性直管件内衬层1外侧发生弯折时,现有技术中只有一根限位丝对热塑性直管件内衬层1进行抗弯折的效果,而在本发明中热塑性直管件发生弯折时相邻两个钢丝11缠绕圈倾斜并互相搭接的设计,能够增加相同长度热塑性直管件内衬层1内相邻两个钢丝11缠绕圈之间的连接性,使得热塑性直管件在发生弯折时进行多根纤维丝对热塑性直管件内部的热塑性直管件内衬层1进行防护,从而提高热塑性直管件整体的抗弯

折性能,使用方便。

34.由上述内容可知,本发明通过将缠绕筒4进行倾斜设置,并使缠绕筒4自转一圈热塑性直管件内衬层1前进一个缠绕有纤维束21的钢丝11宽度的距离,使得缠绕有纤维束21的钢丝11呈倾斜并均匀排列的缠绕于热塑性直管件内衬层1的外侧,呈现出热塑性直管件内衬层1上相邻两个钢丝11缠绕圈倾斜并互相接触,在热塑性直管件发生弯折时相邻两个钢丝11缠绕圈倾斜并互相搭接的设计,能够增加相同长度热塑性直管件内衬层1内相邻两个钢丝11缠绕圈之间的连接性,使得热塑性直管件在发生弯折时进行多根纤维丝对热塑性直管件内部的热塑性直管件内衬层1进行防护,从而提高热塑性直管件整体的抗弯折性能,使用方便。

35.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1