一种注塑模具仪表气囊区域加强筋限位顶出结构的制作方法

1.本发明涉及一种注塑模具的顶出结构,尤其是涉及一种注塑模具仪表气囊区域加强筋限位顶出结构。

背景技术:

2.仪表气囊区域产品特征复杂,气囊主体部分采用交叉大斜顶抽芯脱模结构,大斜顶两侧必须设计直顶块结构托住产品,避免大斜顶抽芯时包紧力太大带动产品移位。但是由于产品下表面加强筋较多,因此两侧直顶块顶面需要布置较多加强筋,产品顶出后筋位仍包在直顶块内,无法实现机械取件且容易拉伤产品。

技术实现要素:

3.为了解决上述问题,本发明提供了一种注塑模具仪表气囊区域加强筋限位顶出结构。

4.本发明的技术方案是一种注塑模具仪表气囊区域加强筋限位顶出结构,包括型芯板、顶杆面板、顶杆底板和动模固定板,所述型芯板顶部设置有型芯镶件,所述型芯镶件顶部设置有大斜顶块,所述大斜顶块下方通过斜顶杆穿过型芯镶件和型芯板后连接至顶杆面板和顶杆底板处,所述大斜顶块的左右两侧设置有顶面带有加强筋的直顶块,所述直顶块下方连接有直顶杆,所述直顶杆穿过型芯板后下端连接有直顶垫块,所述直顶垫块顶面设置有向上延伸的直顶限位块,所述直顶垫块下方连接有氮气弹簧,所述氮气弹簧安装在氮气弹簧安装座上,所述直顶垫块设置在顶杆面板内,所述氮气弹簧安装座设置在顶杆底板内,所述顶杆面板顶面设置有顶出限位块,所述直顶限位块顶面的高度高于顶出限位块顶面的高度。

5.优选的,所述型芯板内设置有自润滑导套,所述直顶杆穿过型芯板内的自润滑导套中。

6.优选的,所述顶杆面板和顶杆底板处还设置有顶杆,顶出油缸驱动顶杆面板和顶杆底板向上运动时,所述直顶杆向上顶出至直顶限位块接触型芯板后压缩氮气弹簧,所述顶杆继续向上将产品顶出使得产品表面脱离直顶块。

7.优选的,所述直顶块包括左直顶块和右直顶块,所述左直顶块位于大斜顶块左侧,所述右直顶块位于大斜顶块右侧,所述左直顶块下方的直顶杆位于型芯镶件外侧且穿过型芯板后连接至顶杆面板内的直顶垫块上,所述右直顶块下方的直顶杆穿过型芯镶件和型芯板后连接至顶杆面板内的直顶垫块上。

8.优选的,所述直顶限位块顶面比顶出限位块顶面高出的高度为20mm。

9.本发明结构简单新颖,在直顶杆底部增加限位顶出结构,使直顶块在顶出结构最后一段距离时,通过直顶限位块和氮气弹簧作用,使直顶块停止顶出,产品筋位在顶杆作用下脱离直顶块,保证产品完整脱模并实现机械取件。

附图说明

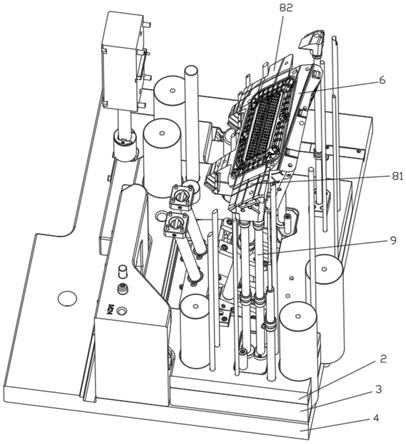

10.图1为本发明的结构示意图;图2为本发明的结构剖视图;图3为本发明中右直顶块的结构示意图;图4为本发明中左直顶块的结构示意图;其中:1—型芯板;2—顶杆面板;3—顶杆底板;4—动模固定板;5—型芯镶件;6—大斜顶块;7—斜顶杆;8—直顶块;81—左直顶块;82—右直顶块;9—直顶杆;10—直顶垫块;11—直顶限位块;12—氮气弹簧;13—氮气弹簧安装座;14—顶出限位块;15—自润滑导套;16—顶杆。

具体实施方式

11.下面结合附图,对本发明作进一步详细说明。

12.如图1至图4所示,本发明提供了一种注塑模具仪表气囊区域加强筋限位顶出结构,包括型芯板1、顶杆面板2、顶杆底板3和动模固定板4,所述型芯板1顶部设置有型芯镶件5,所述型芯镶件5顶部设置有大斜顶块6,所述大斜顶块6下方通过斜顶杆7穿过型芯镶件5和型芯板1后连接至顶杆面板2和顶杆底板3处,所述大斜顶块6的左右两侧设置有顶面带有加强筋的直顶块8,所述直顶块8下方连接有直顶杆9,所述直顶杆9穿过型芯板1后下端连接有直顶垫块10,所述直顶垫块10顶面设置有向上延伸的直顶限位块11,所述直顶垫块10下方连接有氮气弹簧12,所述氮气弹簧12安装在氮气弹簧安装座13上,其中,直顶垫块10下方也可以采用压缩弹簧,或者是压缩弹簧和氮气弹簧组合的方式布置,所述直顶垫块10设置在顶杆面板2内,所述氮气弹簧安装座13设置在顶杆底板3内,所述顶杆面板2顶面设置有顶出限位块14,所述直顶限位块11顶面的高度高于顶出限位块14顶面的高度。

13.在上述方案的基础上,所述型芯板1内设置有自润滑导套15,所述直顶杆9穿过型芯板1内的自润滑导套15中。

14.另外,所述顶杆面板2和顶杆底板3处还设置有顶杆16,顶出油缸驱动顶杆面板2和顶杆底板3向上运动时,所述直顶杆9向上顶出至直顶限位块11接触型芯板1后压缩氮气弹簧12,所述顶杆16继续向上将产品顶出使得产品表面脱离直顶块8。

15.此外,所述直顶块8包括左直顶块81和右直顶块82,所述左直顶块81位于大斜顶块6左侧,所述右直顶块82位于大斜顶块6右侧,所述左直顶块81下方的直顶杆9位于型芯镶件5外侧且穿过型芯板1后连接至顶杆面板2内的直顶垫块10上,所述右直顶块82下方的直顶杆9穿过型芯镶件5和型芯板1后连接至顶杆面板2内的直顶垫块10上。

16.优选的,所述直顶限位块11顶面比顶出限位块14顶面高出的高度为20mm。

17.本发明在使用过程中,模具开模后,顶出油缸将顶杆面板2和顶杆底板3向上顶出,直顶杆9、斜顶杆7、顶杆16三者配合将产品向上顶出脱离型芯镶件5,斜顶杆7顶部的大斜顶块6边向上运动边向外退出产品表面,直顶杆9顶出至直顶限位块11接触型芯板1时,顶杆面板2和顶杆底板3继续向上顶出时,直顶杆9底部的氮气弹簧12开始压缩,直顶块8停止向上运动,此时顶杆16继续向上顶出产品;此后向上20mm的行程内,产品表面与大斜顶块6、直顶块8均已分离,产品表面只与顶杆16顶部的顶块贴合,待到顶杆面板2上的顶出限位块14接触型芯板1时,顶出油缸顶出到位,机械手可以轻松取出顶块上方的产品,不会损伤到产品

表面。

18.以上所述,仅是本发明的较佳实施方式,并非对发明作任何形式上的限制,凡是依据本发明的技术原理对以上实施例所做的任何简单修改、等同变化或修饰,仍属于本发明技术方案的范围内。

技术特征:

1.一种注塑模具仪表气囊区域加强筋限位顶出结构,包括型芯板(1)、顶杆面板(2)、顶杆底板(3)和动模固定板(4),其特征在于:所述型芯板(1)顶部设置有型芯镶件(5),所述型芯镶件(5)顶部设置有大斜顶块(6),所述大斜顶块(6)下方通过斜顶杆(7)穿过型芯镶件(5)和型芯板(1)后连接至顶杆面板(2)和顶杆底板(3)处,所述大斜顶块(6)的左右两侧设置有顶面带有加强筋的直顶块(8),所述直顶块(8)下方连接有直顶杆(9),所述直顶杆(9)穿过型芯板(1)后下端连接有直顶垫块(10),所述直顶垫块(10)顶面设置有向上延伸的直顶限位块(11),所述直顶垫块(10)下方连接有氮气弹簧(12),所述氮气弹簧(12)安装在氮气弹簧安装座(13)上,所述直顶垫块(10)设置在顶杆面板(2)内,所述氮气弹簧安装座(13)设置在顶杆底板(3)内,所述顶杆面板(2)顶面设置有顶出限位块(14),所述直顶限位块(11)顶面的高度高于顶出限位块(14)顶面的高度。2.根据权利要求1所述的一种注塑模具仪表气囊区域加强筋限位顶出结构,其特征在于:所述型芯板(1)内设置有自润滑导套(15),所述直顶杆(9)穿过型芯板(1)内的自润滑导套(15)中。3.根据权利要求1所述的一种注塑模具仪表气囊区域加强筋限位顶出结构,其特征在于:所述顶杆面板(2)和顶杆底板(3)处还设置有顶杆(16),顶出油缸驱动顶杆面板(2)和顶杆底板(3)向上运动时,所述直顶杆(9)向上顶出至直顶限位块(11)接触型芯板(1)后压缩氮气弹簧(12),所述顶杆(16)继续向上将产品顶出使得产品表面脱离直顶块(8)。4.根据权利要求1所述的一种注塑模具仪表气囊区域加强筋限位顶出结构,其特征在于:所述直顶块(8)包括左直顶块(81)和右直顶块(82),所述左直顶块(81)位于大斜顶块(6)左侧,所述右直顶块(82)位于大斜顶块(6)右侧,所述左直顶块(81)下方的直顶杆(9)位于型芯镶件(5)外侧且穿过型芯板(1)后连接至顶杆面板(2)内的直顶垫块(10)上,所述右直顶块(82)下方的直顶杆(9)穿过型芯镶件(5)和型芯板(1)后连接至顶杆面板(2)内的直顶垫块(10)上。5.根据权利要求1所述的一种注塑模具仪表气囊区域加强筋限位顶出结构,其特征在于:所述直顶限位块(11)顶面比顶出限位块(14)顶面高出的高度为20mm。

技术总结

本发明提供了一种注塑模具仪表气囊区域加强筋限位顶出结构,包括型芯板、顶杆面板、顶杆底板和动模固定板,型芯板顶部设置有型芯镶件,型芯镶件顶部设置有大斜顶块,大斜顶块下方通过斜顶杆穿过型芯镶件和型芯板后连接至顶杆面板和顶杆底板处,大斜顶块的左右两侧设置有顶面带有加强筋的直顶块,直顶块下方连接有直顶杆,直顶杆穿过型芯板后下端连接有直顶垫块,直顶垫块顶面设置有向上延伸的直顶限位块,直顶垫块下方连接有氮气弹簧,氮气弹簧安装在氮气弹簧安装座上,直顶垫块设置在顶杆面板内,氮气弹簧安装座设置在顶杆底板内,所述顶杆面板顶面设置有顶出限位块。本发明结构简单新颖,保证产品完整脱模并实现机械取件。保证产品完整脱模并实现机械取件。保证产品完整脱模并实现机械取件。

技术研发人员:胡卫民 肖惠平

受保护的技术使用者:台州市黄岩星泰塑料模具有限公司

技术研发日:2021.11.16

技术公布日:2022/4/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1