一种刹车片预成型工艺的制作方法

1.本发明涉及一种刹车片预成型工艺。

背景技术:

2.现有的刹车片大都采用复合纤维、石墨、树脂、丁腈橡胶、玻璃纤维以及石棉进行生产刹车片,现在由于石棉对于人体有害,因此被禁止使用;因此企业现在都在寻找石棉的替代品,而在采用其它纤维后,在预成型时发现按照原有的工艺,则非常难于成型,并且预成型的半成品易碎。

技术实现要素:

3.本发明要解决的技术问题,在于提供一种刹车片预成型工艺,使得预成型的刹车片容易成型且不易碎。

4.本发明是这样实现的:一种刹车片预成型工艺,包括如下步骤:

5.步骤1、将搅拌混合好的混合料进行称重,并装入薄膜袋中;

6.步骤2、将装有混合料的薄膜袋进行热压成型;

7.步骤3、压制完成后,起模得到预成型的刹车片。

8.进一步地,所述步骤2进一步具体为:将装有混合料的薄膜袋放入液压机中,压力20mpa,温度50至70℃,保压设定时间,并循环压制设定次数。

9.进一步地,所述设定时间为2~4秒。

10.进一步地,所述设定次数为3次。

11.进一步地,所述薄膜袋为聚丙烯薄膜袋。

12.进一步地,所述薄膜袋的厚度为3至5丝。

13.本发明具有如下优点:本发明一种刹车片预成型工艺,使得在不使用石棉的情况下,可以使得热压成型的刹车片不容易碎,且通过本发明的工艺,使得混合料容易进行压制成型。

附图说明

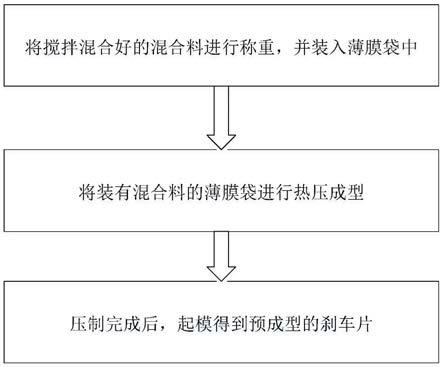

14.下面参照附图结合实施例对本发明作进一步的说明。

15.图1为本发明方法执行流程图。

具体实施方式

16.如图1所示本发明一种刹车片预成型工艺,包括如下步骤:

17.步骤1、将搅拌混合好的混合料进行称重,并装入薄膜袋中,所述薄膜袋为聚丙烯薄膜袋,所述薄膜袋的厚度为3至5丝,使得在压制成型时薄膜袋易于融化,附着在预成型的刹车片表面;

18.步骤2、将装有混合料的薄膜袋放入液压机中,压力20mpa,温度50至70℃,保压设

定时间,并循环压制设定次数,所述设定时间为2~4秒,所述设定次数为3次;

19.步骤3、压制完成后,起模得到预成型的刹车片。

20.将上述预成型的刹车片按照现有的工序,进行固化热处理,在固化热处理的过程中预成型的刹车片表面的薄膜袋即可被烧毁,之后再将烧制后的刹车片进行磨弧操作,将其表面进行磨削,最后得到成品的刹车片;通过本发明的工艺使得混合料易于成型,且不易碎;这就使得在后道工序中不易出现废品的情况,大大提高了效率,且有效的降低了成本。

21.虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

技术特征:

1.一种刹车片预成型工艺,其特征在于:包括如下步骤:步骤1、将搅拌混合好的混合料进行称重,并装入薄膜袋中;步骤2、将装有混合料的薄膜袋进行热压成型;步骤3、压制完成后,起模得到预成型的刹车片。2.根据权利要求1所述的一种刹车片预成型工艺,其特征在于:所述步骤2进一步具体为:将装有混合料的薄膜袋放入液压机中,压力20mpa,温度50至70℃,保压设定时间,并循环压制设定次数。3.根据权利要求1所述的一种刹车片预成型工艺,其特征在于:所述设定时间为2~4秒。4.根据权利要求1所述的一种刹车片预成型工艺,其特征在于:所述设定次数为3次。5.根据权利要求1所述的一种刹车片预成型工艺,其特征在于:所述薄膜袋为聚丙烯薄膜袋。6.根据权利要求1所述的一种刹车片预成型工艺,其特征在于:所述薄膜袋的厚度为3至5丝。

技术总结

本发明提供一种刹车片预成型工艺,包括如下步骤:步骤1、将搅拌混合好的混合料进行称重,并装入薄膜袋中;步骤2、将装有混合料的薄膜袋进行热压成型;步骤3、压制完成后,起模得到预成型的刹车片;使得预成型的刹车片容易成型且不易碎。型且不易碎。型且不易碎。

技术研发人员:包晓玮 张国荣 柯捷良 魏日盛

受保护的技术使用者:华泰汽车配件工业(南平)有限公司

技术研发日:2021.12.29

技术公布日:2022/4/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1