纤维强化树脂材料的成型品制造装置以及成型品的制造方法与流程

1.本发明涉及一种通过与玻璃纤维或碳纤维等纤维结合来提高强度的纤维强化树脂材料的成型品制造装置、以及使用了该成型品制造装置的纤维强化树脂材料的成型品的制造方法。

背景技术:

2.除了上述的玻璃纤维、碳纤维之外,作为所使用的纤维,还已知有纤维素、硼或芳香族等合成树脂的纤维。对于将这些纤维作为连续纤维或者不连续纤维(短纤维)而浸渍或者混合了热固性树脂或者热塑性树脂所得的材料,是以被制作成预浸料或片状模塑料(smc)、或者带状、片状、垫状等形态的纤维强化树脂材料(加工材料)来被提供的。

3.通过冲压将上述的材料成型为所希望的形状,从而制造成纤维强化树脂材料(frp)成型品,被供给建材、船舶或航空器的构成材等广泛领域。

4.冲压成型是:利用通过液压缸或者电动马达而被驱动的滑动件,来使一对模具(一般情况下,一方为:母形状的上模具(型腔)、另一方为:公形状的下模具(型芯))上下移动,通过冲压而对插放在所述一对模具之间(下模具之上)的加工材料(例如预浸料)进行加热压缩,使之成型为所需的形状,在冷却之后打开上下模具将其作为产品而取出来。

5.作为公开了这种现有技术的文献可以列举有专利文献1。专利文献1公开了如下构成的冲压成型模具以及使用了该冲压成型模具的成型方法,即,冲压成型模具构成为:通过在模仁与加热机构之间设置弹性体,来消除在使用了模仁的冲压中因为加压以及加温的不均匀而引起的树脂浸渍的不均衡。

6.现有技术文献

7.专利文献

8.专利文献1:日本特许第5826243号公报

技术实现要素:

9.在通过利用冲压对预浸料等成型材料进行成型之时的模具而进行加热压缩之后,直至取出产品为止的形状稳定所需要的模具的冷却时间较大地取决于生产时间(工艺时间、循环时间)。

10.在专利文献1中,加热机构(加热器)埋设于:用于对成型材料赋予所需形状的一对模具的一方的转印成型部和另一方的转印成型部,邻接配置成向成型材料直接供给热能。另一方面,作为冷却机构的冷水的流路设置在可动模具与固定模具的上述转印成型部相反侧,亦即设置在加热机构的外侧。

11.在该构成中,在通过加热压缩进行所需的成型处理之后,直至冷却机构降低模具(转印成型部)和成型品的温度并打开模具开模而能够取出成型品为止,需要相当多的时间。即,即便停止向加热器供给电力,使冷水流过冷却机构,也会有相当量的余热残留于模具(模仁),因此,冷却机构必须进行该余热的吸出,直至模具的温度达到能够取出成型品的

值为止,需要较长时间。这就阻碍了制造工艺的循环时间缩短,从而成为:为了达到所谓高循环而应该解决的课题。

12.本发明用于解决上述的现有技术的课题,能够缩短基于冲压的纤维强化树脂材料的成型品制造中的循环时间,从而能够促进高循环的量产化。

13.为了达到上述目的,本发明的特征在于,向上下一对模具供给热能的加热机构借助在加热压缩成型的处理后对所述一对模具进行冷却的冷却机构,而以能够接近或分离的方式配置在该模具的各自背面。本发明包括以下特征。

14.[1]一种纤维强化树脂材料的成型品制造装置,其使用由具有型腔的上模具以及具有型芯的下模具构成的上下一对模具来进行冲压成型,其特征在于,

[0015]

向上下一对模具供给热能的加热机构借助对所述一对模具进行冷却的冷却机构而设置在该一对模具的各自背面,而且,配置成能够相对于所述冷却机构接近分离。

[0016]

[2]上述[1]所述的纤维强化树脂材料的成型品制造装置的特征在于,向所述上模具和所述下模具供给热能的机构为:装填在设置于所述上下加热板的空洞的筒形加热器或者高频电源。

[0017]

[3]上述[1]所述的纤维强化树脂材料的成型品制造装置的特征在于,利用所述上冷却板和所述下冷却板而对所述上模具和所述下模具进行冷却的冷却机构为:在埋设于所述上冷却板和所述下冷却板的蛇形管中流动的冷水或者油。

[0018]

[4]一种纤维强化树脂材料的成型品制造方法,其使用具有型腔的上模具以及具有型芯的下模具来进行冲压成型,其特征在于,

[0019]

所述上模具利用上冷却板和上加热板来构成上侧单元,其中,该上冷却板被接合配置在与所述型腔相反的一侧亦即背面,该上加热板以热接触的方式配置成相对于所述上冷却板能够接近或分离,所述下模具利用下冷却板和下加热板来构成下侧单元,其中,该下冷却板被接合配置在与所述型芯相反的一侧亦即背面,该下加热板以热接触的方式配置成相对于所述下冷却板能够接近或分离,

[0020]

所述纤维强化树脂材料的成型品制造方法包括:

[0021]

材料插放工序,在该材料插放工序中,在构成所述上侧单元的所述上模具的型腔、与构成所述下侧单元的所述下模具的型芯之间,将纤维强化树脂材料插放在该下模具的所述型芯之上;

[0022]

制热工序,在该制热工序中,所述上冷却板接合于构成所述上侧单元的所述上模具的背面,所述下冷却板接合于所述下模具的背面,经由与所述上冷却板接触设置的所述上加热板、以及与所述下冷却板接触设置的下加热板,而将热能传递/供给于所述上模具和所述下模具,在该状态下,对所述纤维强化树脂材料进行加压、加热/压缩的同时进行冲压成型;

[0023]

制冷工序,在该制冷工序中,在经过所需的加热/压缩处理的时间之后,停止向所述上模具和所述下模具供给热能,而且,将冷却介质供给于所述上冷却板以及所述下冷却板,将所述上模具、所述下模具以及所述纤维强化树脂材料冷却到给定的温度;以及

[0024]

成型品取出工序,在该成型品取出工序中,在所述纤维强化树脂材料被冷却到所需的温度的时间点,解除对所述上侧单元和所述下侧单元的加压,将所述上模具和所述下模具打开,并取出纤维强化树脂材料成型品。

[0025]

[5]上述[4]所述的纤维强化树脂材料的成型品的制造方法的特征在于,包括加热板退避工序,在该加热板退避工序中,当停止向所述上模具和所述下模具供给热能之时,解除所述上加热板以及所述下加热板分别与所述上冷却板以及所述下冷却板之间的热接合。

[0026]

在上述构成中的上下模具设置的型腔1a和型芯2a可以形成在上下模具的任意一模具上。另外,本发明也可以适用于使用模仁的方式的模具。

[0027]

本发明并非限定于:利用上述的构成以及后面叙述的实施方式来说明的实施例的构成,可以在本发明的技术构思的范围内进行各种变形。

[0028]

发明效果

[0029]

根据本发明,通过构成为使加热板从具备冷却板的模具退避离开,能够大幅度地缩短冲压加工中的模具的冷却时间,从而能够实现高循环的量产化。

附图说明

[0030]

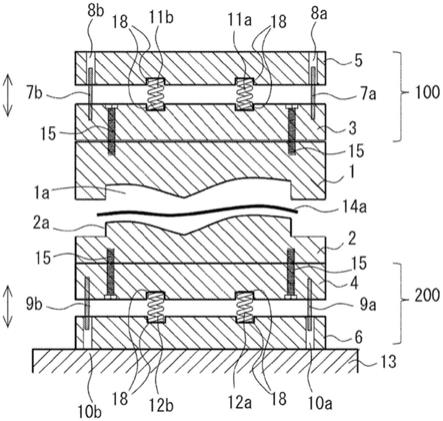

图1是用于说明本发明所涉及的纤维强化树脂材料的成型品制造装置的整体构成的示意图。

[0031]

图2是图1所示的本发明所涉及的纤维强化树脂材料的成型品制造装置的俯视图。

[0032]

图3是构成本发明所涉及的纤维强化树脂材料的成型品制造装置的上侧单元的除上模具以外的结构的说明图。

[0033]

图4是构成本发明所涉及的纤维强化树脂材料的成型品制造装置的下侧单元的除下模具以外的结构的说明图。

[0034]

图5是用于说明构成本发明所涉及的纤维强化树脂材料的成型品制造装置的冷却板的一例的截面示意图。

[0035]

图6是用于说明构成本发明所涉及的纤维强化树脂材料的成型品制造装置的加热板的一例的截面示意图。

[0036]

图7a是用于说明本发明所涉及的纤维强化树脂材料的成型品制造工序的示意图。

[0037]

图7b是用于说明本发明所涉及的纤维强化树脂材料的成型品制造工序的且接续于图7a的示意图。

[0038]

图8是用于描述本发明所涉及的纤维强化树脂材料的成型品制造步骤的一例的流程图。

具体实施方式

[0039]

下面,参照实施例的附图,详细说明本发明所涉及的纤维强化树脂材料的成型品制造装置和制造方法。

[0040]

实施例1

[0041]

图1是用于说明本发明所涉及的纤维强化树脂材料的成型品制造装置(冲压机)的整体构成的示意图,图2是图1所示的本发明所涉及的纤维强化树脂材料的成型品制造装置的俯视图。图3是构成本发明所涉及的纤维强化树脂材料的成型品制造装置的上侧单元的除上模具以外的结构的说明图,而且,图4是构成本发明所涉及的纤维强化树脂材料的成型品制造装置的下侧单元的除上模具以外的结构的说明图。

[0042]

图1表示本发明所涉及的纤维强化树脂材料的成型品制造装置的一实施例,涉及

一种冲压成型装置,其设置在冲压机的基座13,使用由具有型腔1a的上模具1和具有型芯2a的下模具2构成的上下一对模具。另外,本实施例中,虽然是将形成在上模具1侧的母(凹)形状作为型腔1a,将形成在下模具2的公(凸)形状作为型芯2a来进行说明的,但型腔1a以及型芯2a也可以形成于上下模具的任意一个,没有特别限定。

[0043]

该成型品制造装置是:适合于进行模具的加热和冷却的加热冷却成型的装置,其具备:将热能供给于上下一对模具(上模具1、下模具2)的加热机构(上加热板5、下加热板6)、以及冷却机构(上冷却板3、下冷却板4)。

[0044]

加热机构(5、6)借助对模具(1、2)进行冷却的冷却机构(3、4)而设置在该一对模具(1、2)的各自背面,而且,加热机构(5、6)配置成:能够与冷却机构(3、4)接近分离。

[0045]

如图2的俯视图(显示上加热板5的平面)所示,本实施例的成型品制造装置为:对层叠在矩形的上下模具的矩形的上下冷却板(3、4)以及上下加热板(5、6)进行层叠而成的结构。

[0046]

详细如图3所示,上侧单元销7a~7d(7c~7d未图示)以能够上下移动且拔出受到限制的状态而插通于:穿设在上加热板5四个角的上侧销槽(销插通孔)8a~8d(参照图1)。

[0047]

另外,关于下加热板6,也为同样的结构,下侧单元销9a~9d以能够上下移动且横向偏离受到抑制的状态而插通于:穿设在下加热板6四个角的下侧销槽(销插通孔)10a~10d。下侧单元销9a~9d也可以设置成能够拔出。

[0048]

另外,上下模具(1、2)利用连结螺钉15而分别与上下冷却板(3、4)进行一体结合。

[0049]

这样,上模具1具有:构成为包括上冷却板3以及上加热板5的上侧单元100,其中,该上冷却板3接合配置在与型腔1a相反的一侧亦即背面,该上加热板5以热接触的方式配置成相对于上冷却板3能够接近或分离。

[0050]

另外,下模具2具有:构成为包括下冷却板4以及下加热板6的下侧单元200,其中,该下冷却板4接合配置在与型芯2a相反的一侧亦即背面,该下加热板6以热接触的方式配置成相对于下冷却板4能够接近或分离。

[0051]

通过上加热板5和下加热板6所进行的加热、以及上模具1与下模具2的压缩按压,来对插放在上模具1的型腔1a与下模具2的型芯2a之间的纤维强化树脂材料14a进行冲压,在解除上加热板5与下加热板6之间的接触的状态下且在上下模具被锁定以维持冲压状态的状态(中间锁定)下,利用上冷却板3和下冷却板4对上模具1和下模具2进行冷却,使纤维强化树脂材料成为成型加工品。

[0052]

参照图3和图4,说明构成本实施例中的纤维强化树脂材料的成型品制造装置的上侧单元100和下侧单元200。

[0053]

另外,上侧单元100和下侧单元200在上下反转的状态下为相同结构,因此,主要说明上侧单元100。

[0054]

如图1所示意的那样,上侧单元100构成为包括上冷却板3以及上加热板5,其中,上冷却板3通过接合面16而以热接合的方式配置在图1所示的上模具1的与型腔1a相反的一侧亦即背面,上加热板5以热接触的方式配置成相对于上冷却板3能够接近或分离。同样地,下模具2构成为包括下冷却板4以及下加热板5,其中,下冷却板4通过接合面17而以热接合的方式配置在与型芯2a相反的一侧亦即背面,下加热板5以热接触的方式配置成相对于下冷却板4能够接近或分离。

[0055]

上下模具(1、2)与上下冷却板(3、4)被“以热接合的方式配置”是指:上下模具(1、2)与上下冷却板(3、4)一体结合成能够进行良好的热传递。

[0056]

通常情况下,模具与冷却板作为分体部件而被制作。在将他们组装于冲压装置时,使模具与冷却板接触配置成:能够顺畅地进行热移动。

[0057]

另外,冷却板(3、4)与加热板(5、6)被“以热接触的方式配置”是指:虽然是创建上述的“以热接合的方式配置”的状态,但构成为能够解除该接触。

[0058]

在冲压开始时,通过未图示的滑动件,上加热板5克服上侧单元弹簧11a~11d(11c、11d的位置参照图2)而与上冷却板3接触,由此与上模具1一起,三者构成为一块,并进行下降,以便对载放在下侧单元200的纤维强化树脂材料14a进行压缩。

[0059]

上侧单元弹簧11a~11d在上加热板5与上冷却板3压接的状态下,被收容在弹簧收容部18(只对上加热板赋予了符号)。

[0060]

通过上侧单元销7a~7d(7c、7d未图示)在具有用于限制上下距离的阶梯差的上侧销槽8a中进行滑动,使得上加热板5相对于上冷却板3接近或分离。

[0061]

另外,当上加热板5与上冷却板3之间的间隔设为d1,上侧单元销7a~7d的上表面与上加热板5的背面(被滑动件按压的面)之间的距离设为d1时,使得d1≤d1,例如,1mm≤d1≤30mm(本实施例中为5mm)。

[0062]

图5是用于说明构成本发明所涉及的纤维强化树脂材料的成型品制造装置的冷却板的一例的截面示意图,图6是用于说明构成本发明所涉及的纤维强化树脂材料的成型品制造装置的加热板的一例的截面示意图。

[0063]

图5中,在由金属块材构成的上下冷却板(3、4)的内部形成有蛇形管(冷却介质流路)24、25,本实施例中,在其中流动有作为冷却介质的冷水。另外,冷却介质只要是能够冷却,就没有特别限定,例如,也可以为油。

[0064]

该冷却介质从冷却介质源/开闭机构28经过冷却介质流路24、25而流通至回收机构30,由此来降低上下模具(1、2)的温度。

[0065]

图6中,在金属块材的上下加热板(5、6)设置有多个筒形加热器(26、27),来对加热板(5、6)进行加热。

[0066]

在加热板(5、6)将热能经由冷却板(3、4)而供给于上下模具(1、2)的期间,停止向上下冷却板(3、4)供给冷却介质。

[0067]

筒形加热器(26、27)利用控制机构等而被控制成与发热控制器接通或断开。

[0068]

筒形加热器(26、27)虽然将焦耳热作为热源,但也可以取而代之而采用:使用了高频加热线圈的高频电源等。即,供给热能的机构没有特别限定,可以为能够进行加热的加热设备等。另外,也可以使过热蒸汽流过与上述的冷却介质流路同样的蛇形管,来进行加热。

[0069]

接下来,说明:由使用了上述的本发明所涉及的成型品制造装置的纤维强化树脂材料来制造其成型品的方法的工艺的一实施例。

[0070]

图7a是用于说明本发明所涉及的纤维强化树脂材料的成型品制造工序的示意图,图7b是用于说明接续于图7a的成型品制造工序的示意图。而且,图8是用于描述本发明所涉及的纤维强化树脂材料的成型品制造步骤的一例的流程图。

[0071]

下面,参照图7a、图7b、以及图8,说明本发明所涉及的制造方法的一实施例。

[0072]

在初始状态下,未图示的滑动件停止在待机位置,上侧单元100和下侧单元200处

于:如图1所示那样上模具1的型腔1a与下模具2的型芯2a分离开的状态。

[0073]

上冷却板3接合于上模具1的背面,上加热板5在通过上侧单元弹簧11a~11d(11c~11d未图示)的拉伸而被分离开的状态下设置在该上冷却板3的背面。

[0074]

另外,下模具2也是同样地,下冷却板4接合于下模具1的背面,下加热板6在通过下侧单元弹簧12a~12d(12c~12d未图示)的拉伸而被分离开的状态下设置在该下冷却板4的背面。在该状态下,上下单元(100、200)处于待机(图8的工艺1(以下记作p1))。

[0075]

而且,在下一工艺中,将加工材料(纤维强化树脂材料14a)插放在:处于待机状态的上下模具(1、2)的间隙(型腔1a与型芯2a之间)中(图8的p2)。

[0076]

接下来,使未图示的滑动件进行动作,使滑动件完全下降。在下降的中途,通过下降一段而使上下加热板(5、6)与上下冷却板(3、4)接触,通过最终的下降而对上下模具(1、2)赋予相互按压的力。据此,夹着加工材料(纤维强化树脂材料14a)来进行压缩(图7a的(a))。(图8的p3)。

[0077]

而且,使电流流过上下加热板(5、6)的加热机构(筒形加热器)来进行加热,对加工材料(纤维强化树脂材料14a)进行高温处理(图7a的(b):制热工序)。(图8的p4)。

[0078]

另外,优选为,在从所述p3进入到p4的工艺的时间点,进行加热机构(筒形加热器)的事前加热,预先提升上下模具(1、2)的温度。

[0079]

在经过了加工材料的成型所需要的所需时间之后,使滑动件返回一段,切断通向上下加热板(5、6)的电流,断开上下加热板(5、6)与上下冷却板(3、4)之间的接触,使冷却介质(例如0℃~10℃的冷水)流过上下冷却板(3、4),来降低加工材料(纤维强化树脂材料14a)的温度(图7b的(c):制冷工序)。(图8的p5)。

[0080]

所述“使滑动件返回一段”是指如下状态:虽然据此而使单元弹簧伸展,且解除上下加热板(5、6)与上下冷却板(3、4)之间的接触,但是上下冷却板(3、4)会将压缩力保持于与之一体结合的上下模具(1、2)。

[0081]

即,上下模具(1、2)仍然保持着:将加工材料(纤维强化树脂材料14a)维持在压缩状态的状态。在p5的阶段,维持:上下模具(1、2)对加工材料(纤维强化树脂材料14a)施加的压缩。

[0082]

在通过基于上下冷却板(3、4)的冷却而上下模具(1、2)的温度降低到所需值(例如80℃等)的时间点,切断向上下冷却板(3、4)供给的冷却介质,而将滑动件返回到初始位置。

[0083]

据此,上下模具(1、2)被打开,取出(脱模)被成型的加工品亦即纤维强化树脂材料14(图7b的(d))。(图8的p6)。

[0084]

经过上述的工艺,进行加热压缩而被加工的纤维强化树脂材料的热处理(加热

→

冷却)所需要的循环时间就会大幅度地缩短,从而能够实现高循环的生产。

[0085]

据此,能够削减成型品的单价,从而能够有助于整体的成本降低。

[0086]

若将上述的制造工艺以工序的概念来进一步说明,如下所述。即,本实施例所涉及的纤维强化树脂成型品的制造包括下述的工序。

[0087]

(1)材料插放工序,在该材料插放工序中,在构成上侧单元100的上模具1的型腔1a、与构成下侧单元200的下模具2的型芯2a之间,将纤维强化树脂材料14a插放在该下模具2的型芯2a之上;

[0088]

(2)制热工序,在该制热工序中,上冷却板3接合于构成上侧单元100的上模具1的

背面,下冷却板4接合于下模具2的背面,经由与上冷却板3接触设置的上加热板5、以及与下冷却板4接触设置的下加热板6而将热能传递/供给于上模具1和下模具2,在该状态下,对纤维强化树脂材料进行加热/压缩的同时进行冲压成型;

[0089]

(3)制冷工序,在该制冷工序中,在经过所需的加热/压缩处理的时间之后,停止向上模具1和下模具2供给热能,而且,将冷却介质(公知为冷水或者油)供给于上冷却板3以及下冷却板4,将上模具1、下模具2以及纤维强化树脂材料14a冷却到所需的温度;

[0090]

(4)成型品取出工序,在该成型品取出工序中,在纤维强化树脂材料14a被冷却到所需的温度的时间点,解除对上侧单元100和下侧单元200压缩的压力,将上模具1和下模具2打开,并取出纤维强化树脂材料成型品14。

[0091]

另外,在将热能传递/供给于上述的上模具1和下模具2的状态下,且在利用上模具1和下模具2对纤维强化树脂材料14a进行冲压的冲压工序之前,还可以包括:对上模具1的温度进行预备加热的工序、或者、根据需要而比浸渍于该纤维强化树脂材料的树脂的玻璃转移点或者熔点温度稍微高地进行加热的事前加热工序。

[0092]

其特征在于,还包括加热板退避工序,在该加热板退避工序中,当停止向上模具1和下模具2供给热能之时,使上冷却板3以及下冷却板4分别与上加热板5以及下加热板6分离开而解除热接合。

[0093]

根据以上说明的实施例,通过构成为:在冷却工序开始前使加热板从模具单元退避离开,能够大幅度地缩短冲压加工中的模具的冷却时间,从而能够实现高循环的量产化。

[0094]

附图标记说明

[0095]1…

上模具;1a

…

型腔;2

…

下模具;2a

…

型芯;3

…

上冷却板;4

…

下冷却板;5

…

上加热板;6

…

下加热板;7(a~d)

…

上侧单元销;8(a~d)

…

上侧销槽;9(a~d)

…

下侧单元销;10(a~d)

…

下侧销槽;11(a~d)

…

上侧单元弹簧;12(a~d)

…

下侧单元弹簧;13

…

基座;14

…

纤维强化树脂加工品(成型品);14a

…

纤维强化树脂材料;15

…

连结螺钉;16

…

与上模具之间的接合面;17

…

与下模具之间的接合面;18

…

弹簧收容部;20

…

上冷却机构(上冷却板);21

…

下冷却机构(下冷却板);22

…

上加热机构(上加热板);23

…

下加热机构(下加热板);24、25

…

冷却介质流路(蛇形管);26、27

…

加热机构(筒形加热器或者高频电源);28

…

冷却介质源/开闭机构;30

…

回收机构;100

…

上侧单元;200

…

下侧单元。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1