热成型管头、管以及制造方法与流程

热成型管头、管以及制造方法

1.对应的申请

2.本技术要求2020年7月10日以aisapack holding sa名义提交的早期欧洲申请号20185275.3的优先权,通过引用将该早期申请的内容全文并入本技术中。

技术领域

3.本发明涉及一种管头,该管头被热成型,然后被焊接到管状裙部上,以便形成柔性包装。本发明应用于包装领域,特别是应用于旨在容纳例如乳膏或糊剂(诸如牙膏和其它类似产品(液体、半液体、糊状等))的柔性管领域。本发明还涉及一种用于制造这种头的热成型方法。

背景技术:

4.通过模制生产的管头已经公知多年,并且例如在公报wo9115350、ep0059281、fr2322058、gb2191167、us5556678中描述。这些模制头同时或随后焊接到圆柱形裙部上,以便形成柔性包装。模制技术的一个缺点与可通过模制实现的厚度的限制以及为了向模制件赋予阻隔特性而使用的技术的复杂性相关联。模制技术的另一个缺点与当希望生产具有小厚度的件时使用高度流动的树脂相关联。高度流动树脂通常具有较差的抗应力开裂性,这限制了这些包装可以容纳的产品的选择。

5.公报us5826737、us20150210456、us5839609和us6357631描述了类似于管的热成型包装。这些包装具有与其几何形状相关联的主要缺点。与管相比,这些包装不能直立地放置在它们的盖上,并且不具有柔性的圆柱形裙部。因此,就美观和功能性而言,这些包装具有使它们对于传统的管市场不具有吸引力的主要缺点。

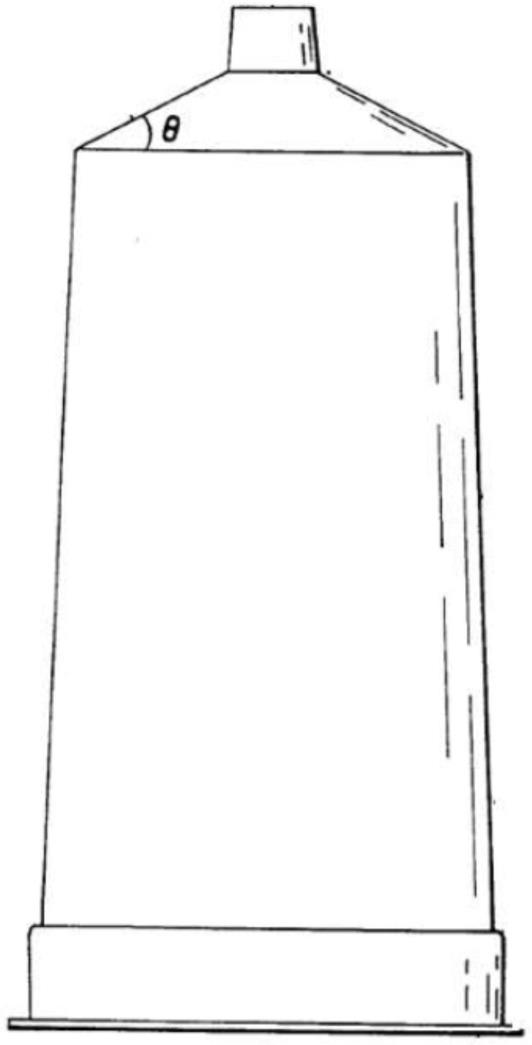

6.在公报wo9408860中也提出了热成型技术,其用于生产管形状的洗涤剂再填充件。本技术的图1中例示的这种热成型再填充件包括圆锥形裙部并且不具有可再封闭的颈部。在该公报wo9408860中描述的再填充件不能生产可再封闭的管或具有柔性圆柱形裙部的管。这种包装的另一个缺点是裙部的装饰,由于制造方法造成的所述裙部的锥度和可变厚度,该装饰是困难的。

7.本发明的目的和目标特别是克服现有技术中提出的装置的这些困难以及限制。

8.本发明的另外目的是改进已知的产品和方法。

技术实现要素:

9.本发明特别涉及一种热成型的管头,所述头随后被焊接到圆柱形裙部,以便形成诸如管的包装。

10.热成型头包括形成包装的外部和可见部分的外表面。根据本发明,头的外表面在热成型期间与模具接触,因此与位于包装内部的内表面相比,非常有利地具有高精度和再现性。

11.在其周边,根据本发明的热成型头包括在所谓的“外”表面上的焊接区,该“外”表

面与所谓的“内”表面相对,该“内”表面与容纳在包装中的产品接触。根据本发明,所述外部焊接区用于在包装的制造期间将圆柱形裙部焊接到头上。

12.根据本发明的实施方式,热成型头在其周边上包括套环,所述套环在其外表面上具有前述焊接区。

13.根据本发明的其他实施方式,热成型头在其周边上不包括套环,但是在其周边上和在其外表面上仍然具有焊接区。

14.根据本发明的实施方式,焊接区形成具有对称轴线的表面。在本发明的一个示例性实施方式中,焊接区形成垂直于头的轴线的平面。根据另一示例性实施方式,焊接区形成锥形表面。根据另一示例性实施方式,焊接表面形成具有可变曲率的表面。这些示例不是限制性的,其它形状和表面在本发明的范围内也是可能的。

15.头的圆周优选地是圆形的或椭圆形的。

16.根据本发明的一些实施方式生产的头优选地在焊接区的界限处在其外表面上具有台阶。该台阶具有接近和/或相当于焊接到头上的裙部的高度的高度,使得包装的外表面优选地在焊接步骤之后形成平滑且连续的表面。

17.根据一个优选实施方式,所生产的头是可堆叠的,这便于其存储、运输和处理。在热成型操作和切割操作之后进行头的堆叠,切割操作包括将管头与片材的其余部分分离。在堆叠期间在头之间的接触区优选地定位为接近周边。在一些实施方式中,限制焊接区的台阶也可用作用于堆叠头的支承区。

18.根据本发明的一些实施方式,热成型头可以包括用于提取容纳在包装中的产品的孔口。在某些情况下,头的孔口由用户在初始打开期间通过与盖组合的穿孔系统形成。

19.根据本发明的一些实施方式,热成型头可以与打开/封闭装置组合。例如,头可以与夹到或拧到头上的盖组合。

20.根据本发明的一些实施方式,热成型头可以与防盗启装置(例如焊接箔)组合,该防盗启装置封闭孔口并且在第一次使用期间被去除。上述穿孔原理也可以用作防盗启指示器。其它等同装置也可用作防盗启指示器。

21.根据本发明的一些实施方式,热成型头可以通过铰链或任何其他由塑料制成的柔性元件连接到盖,以便仅形成单件。这对于回收操作具有优点,因为盖不能与包装分离。根据一些实施方式,头和盖在制造期间通过热成型以单件生产。

22.在权利要求中限定了根据本发明的方法的一些实施方式。

23.本发明的一个很大的优点是能够使用多层片材来制造热成型管头,这使得可以获得优异的阻隔特性,例如针对湿气和氧气的阻隔特性。这种结果不能容易地利用通过模制形成的头获得。

24.根据本发明的一些实施方式,管头可以完全或部分地由回收材料生产。

25.本发明的另一个很大的优点是可以减少用于生产管头的材料量。根据本发明,重量减少在25%至85%之间,优选在40%至75%之间。

26.本发明的另一个很大的优点是可以以低成本制造打印的管头。根据本发明,用于生产管头的片材在热成型所述头之前以平坦状态打印。使用具有打印的热成型头使得可以改善管的外观,并且获得不仅在裙部上而且在头上打印的管。

27.根据本发明的原理,当盖像管头一样通过热成型生产时,管的外观也可以通过打

印盖而进一步改善。

28.头和/或盖的打印可用于例如保证管的来源或可追踪性,因为仅通过使用本发明的原理制造的管将能够一次具有裙部和头以及盖的这种打印。该原理可以用于例如对抗伪造。

29.根据本发明的一些实施方式,管头通过热成型方法制造,其特征在于,可选地打印的管头的所述“外”表面在热成型操作期间与模具接触。由于热成型模具,被称为外表面的表面具有比所谓的管头的“内”表面更高的精度。根据该方法,热成型之前对片材的加热优选从片材的未打印侧进行。通常,这种加热通过红外辐射进行。当然,其它等同的方法也是可能的。

30.根据本发明的一些实施方式,管头与可以是盖的打开/封闭系统组合。该盖可以通过注塑或通过热成型或另一等同方法制造。

31.根据本发明的一些实施方式,当通过热成型制造盖时,其具有可选地打印的所谓的“外”表面,其几何精度小于盖的所谓的“内”表面的几何精度。因此,在用于热成型盖的方法中,盖的内表面与模具接触,以便允许内表面的这种几何精度。在该方法中,在热成型操作之前对片材的加热也优选从所述片材的未打印侧进行。

32.根据本发明的一些实施方式,盖的内表面与头的外表面协作,以便以密封的方式封闭包装以及打开包装。

33.在实施方式中,本发明涉及一种旨在形成包装的管头,所述头旨在焊接到管状裙部上,以便形成所述包装,其中,由片材热成型所述头。

34.在实施方式中,头包括外表面和内表面,所述内表面旨在与容纳在包装中的产品接触,所述头在其周边上包括位于其外表面上的焊接区,用于焊接所述裙部。

35.在实施方式中,焊接区优选地在套环上。

36.在实施方式中,头优选地包括在焊接区的界限处的台阶。

37.在实施方式中,台阶优选地具有接近裙部的厚度的高度,使得当头和裙部组装时可以获得平滑表面。

38.在实施方式中,当堆叠管头时,台阶可以用作支承区。

39.在实施方式中,头与盖仅形成单件。

40.在实施方式中,头包括用于提取容纳在管中的产品的孔口。

41.在实施方式中,头包括防盗启装置,诸如箔或其它等同装置。

42.在实施方式中,片材是单层或多层片材。

43.在实施方式中,在热成型之前打印片材。

44.在实施方式中,在其热成型之前还打印盖。

45.在实施方式中,本发明涉及一种包括至少一个裙部和如本技术中限定的管头的管。

46.在实施方式中,本发明涉及一种用于使用焊接至裙部的如本技术中限定的头制造包装管的方法。

47.在实施方式中,该方法包括:提供片材和通过热成型将片材的至少一部分转换成头。

48.在实施方式中,片材通过展开卷轴或通过挤出提供。

49.在实施方式中,将片材加热至热成型温度,在模具的空腔中热成型管头,使得形成包装的外表面的管头的外表面与模具接触,并且切割管头并将管头与片材的其余部分分离。

50.在实施方式中,在热成型操作之前加热片材。

51.在实施方式中,片材被均匀地或非均匀地加热。

52.在实施方式中,优选地在片材的每一侧之间施加压力差。

53.在实施方式中,优选地抵靠片材应用模具,以便使其变形。

54.在实施方式中,优选地,盖与头通过热成型由相同的片材形成为单件。

55.在实施方式中,片材是单层或多层片材。

56.在实施方式中,在热成型操作之前打印片材。

57.在实施方式中,在热成型操作期间,管头的外表面优选地与模具接触。

58.在实施方式中,在热成型操作期间,盖的内表面优选地与模具接触。

附图说明

59.图1例示了根据现有技术的热成型包装的示例。

60.图2至图7例示了根据本发明的热成型管头的示例性实施方式。管头以截面呈现,并且由于相对于轴线对称,因此仅示出了一半。

61.图8至图11例示了根据本发明将管裙部焊接到热成型管头上的示例。附图示出了管肩部的周边部分。

62.图12和图13示出了根据本发明的热成型头的颈部和孔口的示例。

63.图14例示了根据本发明的可以与管头组合的热成型盖的示例。

64.图15和图16例示了包装的封闭的示例。

65.图17例示了可以容易地堆叠的根据本发明的热成型管头。

66.图18例示了图17中描述的热成型头的堆叠。

67.图19至图21例示了本发明的变型,其中根据本发明的头包括封闭系统。

68.图22至图24例示了根据本发明的用于制造热成型头的热成型方法的示例。

具体实施方式

69.1:管头

70.2:头

71.3:焊接区

72.4:台阶

73.5:头的封闭装置

74.6:孔口

75.7:套环

76.8:裙部

77.9:外表面

78.10:内表面

79.11:形成孔口的端部

80.12:盖

81.13:盖的封闭装置

82.15:抓持装置

83.16:盖的外表面

84.17:盖的内表面

85.18:用于促进穿孔的装置

86.19:热成型模具

87.20:片材

88.21:保持夹具

89.22:用于抽空空气的通道

90.图1例示了根据现有技术的热成型包装的示例。

91.图2至图7例示了根据本发明的热成型管头的示例性实施方式。管头以截面呈现,并且由于相对于轴线对称,因此仅示出了一半。

92.图2例示了通过热成型生产的管头1的一个实施方式,所述管头1包括在其周边上的具有由台阶4限制的焊接区3的套环7以及在其中心部分中的孔口6、打开/封闭装置5和锥形肩部2。打开/封闭装置5例如是卡扣紧固或拧紧元件等。在制造方法期间,管头1的外表面9与热成型模具接触,其效果是外表面9可以具有比内表面10更大的几何精度。

93.图3例示了根据本发明的具有孔口6的管头的另一实施方式;所述孔口旨在通过使用适当的盖进行穿孔而形成。所述孔口6优选包括用于促进穿孔的装置18。用于促进穿孔的装置例如是孔口的部分预切割,其可以在热成型操作之前、期间或之后进行。可以设想用于促进孔口穿孔的其它装置,例如穿孔区中的管头的壁减小的厚度。

94.图4例示了另一个实施方式,其中,管头具有平坦的肩部2。

95.图5例示了管头1的实施方式,其包括形成锥形表面并由台阶4界定的焊接区3。管头的套环7也具有锥形几何形状。根据本发明的一个优选实施方式,由于在热成型操作期间保持片材的保持夹具21的几何形状,在热成型方法期间形成套环的锥形几何形状。作为另选方案,套环可以在热成型操作之前或之后形成。

96.图6例示了焊接区3和套环7的另一几何形状。

97.图7例示了在所述头热成型之后套环7与管头分离的情况。这种解决方案有利于减少管头的质量。通过切割操作来执行套环的分离,切割操作可以在热成型工具中或之后执行。

98.图8至图11例示了根据本发明将管裙部8焊接到热成型管头1上的实施方式。附图示出了管肩部的周边部分。

99.图8例示了在套环7形成水平面的特定情况下在焊接区3中将裙部8焊接到管头1上的实施方式。裙部8被焊接到管头的外表面9上。台阶4位于肩部9的表面的延伸部分中,使得在组装之后,裙部和管头在焊接区中形成没有突起的外表面。

100.图9例示了将裙部8焊接到管头1上的另一实施方式。在该示例中,管头1的套环7包括在焊接区3的端部处的台阶4,这使得在裙部8的焊接之后可以获得平滑的外表面。根据本发明,焊接区3和台阶4在热成型操作之前、期间或之后生产。一种优选的生产方法包括使用保持夹具21的几何形状,以便在加热板材之后在套环处形成焊接区3和台阶4。

101.图10例示了在焊接区3将裙部8焊接到套环7上形成锥形表面的一个实施方式。

102.图11例示了将裙部8焊接到套环7上,其具有形成由台阶4界定的可变曲率表面的焊接区3。

103.图12和图13示出了根据本发明的热成型头的颈部和孔口的示例。

104.图12例示了颈部的一个优选实施方式,其中,形成孔口6的壁的端部11朝向管头1的内部(也就是说朝向包装的内部)缩回。将端部11朝向内部缩回使得当孔口由盖封闭时可以形成密封区。根据本发明,在切除孔口的操作之前、同时或之后,端部11朝向内部缩回。

105.图13例示了接近孔口6的管头的部分,并且在其外表面9上包括附加的密封装置14,当封闭管时,所述密封装置被盖压缩。所述密封装置可以是形状或附加材料或密封件、垫圈等。

106.图14例示了根据本发明的可以与管头1组合的热成型盖12的实施方式。盖12包括抓持装置15、封闭装置13和密封装置14。封闭装置13例如是卡扣固定或拧紧装置。在热成型操作期间与模具接触的所述盖12的内表面17具有比所述盖12的外表面16更高的精度。根据本发明,盖的外表面16可以通过在热成型之前打印处于平坦状态的片材来装饰。

107.图15和图16例示了包装的封闭的实施方式。

108.图15例示了通过盖15封闭管头1的第一实施方式;所述管头1和所述盖15通过根据本发明的热成型生产。在打开和封闭操作期间,管头1和盖15的相应的打开/封闭装置5和13以及密封装置14协作。根据本发明,管头1的外表面13以高精度与盖的内表面17匹配,内表面也具有高精度。

109.图16例示了使用箔17封闭管头1的实施方式。根据一个实施方式,当打开时,箔17与包装完全分离。根据一个优选实施方式,可剥离和可重新定位的箔允许连续打开和封闭管头1。根据该优选实施方式,由于箔的一部分固定到管头1上,箔17不能完全与管头分离。

110.图17例示了可以容易地堆叠的根据本发明的一个实施方式的热成型管头1。在用于制造包装的方法中,管头的堆叠对于其运输、处理、存储和从存储中去除是很大的优点。

111.图18例示了图17中描述的热成型头1的堆叠。利用管头1之间接近它们的周边的接触来进行管头1的堆叠。在图17所例示的示例中,管头1的台阶4用于产生堆叠的件的间隔。

112.图19至图21例示了本发明的变型,其中根据本发明的头包括封闭系统。

113.图19和图20例示了处于打开位置的包括其封闭系统的管头1;所述打开位置也是其中管头1被热成型的位置。

114.图21例示了处于封闭位置的包括其封闭系统的管头1。

115.根据本发明的用于热成型管头的方法在图22至图24中例示,并且至少包括以下连续的操作:

116.1.展开包装在卷轴上的片材20;

117.2.将片材20加热到热成型温度;

118.3.在模具19的空腔中热成型管头,使得形成包装的外表面9的管头的外表面9与模具19接触;

119.4.切割管头并将其与片材20的其余部分分离。

120.一种另选方法包括用挤出片材20的第一操作及然后使片材20达到热成型温度的第二热操作代替上述操作1和2。热操作稍有不同,因为在该另选方法中,避免了用于使挤出

材料达到热成型温度的挤出材料的过度冷却。在该另选方法的范围内的热操作可以是冷却或轻微加热或者加热和冷却的组合效果。该另选方法使得可以减少与加热片材相关联的能量。

121.有利地,将热成型产生的片材20的废料再循环到所述片材的一个层中。

122.图22例示了在热成型操作之前在热成型模具19中的片材20。可以是单层或多层片材的片材20已经根据已知方法(诸如通过辐射加热、通过接触加热或通过对流加热)预先加热。优选地,片材通过红外辐射加热。片材的表面可以均匀地加热,或者相反地以目标方式加热,以便促进片材在优选区域中的变形。

123.图23例示了热成型模具19中的片材20的变形,该变形与片材20的两侧之间的压力差相关联。通常,通过抽吸在片材20与模具19的空腔之间截留的空气来施加压力差;空气通过通道22被吸入。一种另选方法包括:在片材20的与通道22相对的一侧上施加正压力以及通过使用通道22去除空腔中截留的空气。另一种另选方法包括:使用模具,该模具在其移动的作用下在通过气压差使片材变形之前或同时使片材20变形。

124.图24例示了在热成型方法期间片材20的变形的另一个示例。图24特别例示了为了形成管头的颈部而使片材20变形。

125.热成型操作可能需要附加的操作,例如使套环7和焊接区3成形,或者诸如形成台阶4,或者另选地使孔口的端部11变形和缩回。

126.根据已知的片材切割方法,通过用于通过压缩或剪切进行切割的工具,来进行切割出孔口和分离头的步骤。

127.所描述的实施方式是通过例示性示例来描述的,并且不应被认为是限制性的。例如,其它实施方式可以采用与所述装置等同的装置。实施方式及其特性或步骤也可根据情况彼此组合,或者在一个实施方式中使用的装置可用于另一个实施方式中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1