注射成型装置及注射成型方法与流程

本发明是注射成型装置及注射成型方法,特别地,能够适当应用于用于形成含有填料树脂成型体的注射成型装置及注射成型方法。

背景技术:

1、近年来,使用填料(碳纤维等)的树脂复合材料受到关注。特别是,研究了通过使用含有填料的树脂制造成型体来实现成型体的机械强度提高。

2、这样的复合材料能够通过使用注射成型装置、挤出机等具备螺杆的装置对树脂填料进行混炼来获得。

3、例如,专利文献1中公开了使用包含碳纤维树脂颗粒和玻璃纤维树脂颗粒的成型材料的注射成型技术。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2018-167409号

技术实现思路

1、发明要解决的课题

2、本申请发明人从事使用注射成型装置、挤出机的含有填料树脂的研究开发,深入研究了基于填料添加的树脂成型体的特性改善。

3、在该研究开发过程中,发现了能够提高填料的投入量控制性的技术。此外,发现了通过将树脂中残留的填料的长度保持得更长,从而能够提高树脂成型体的特性。

4、其他课题和新特征可从本说明书的描述及附图获知。

5、用于解决课题的手段

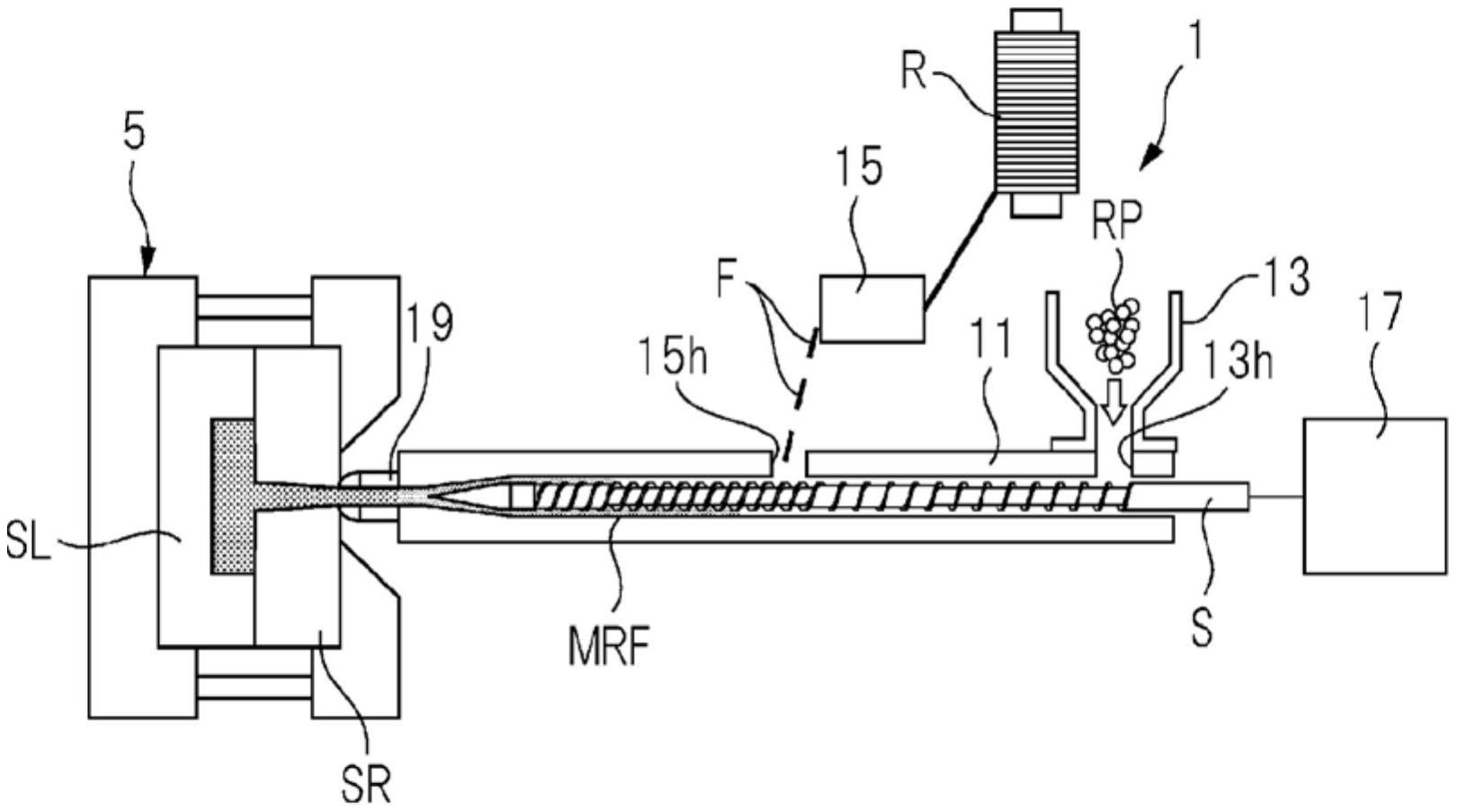

6、本申请一个实施方式中公开的注射成型装置具有:具有第1孔和第2孔的缸体,其中,所述第1孔位于上游并被供给树脂材料,所述第2孔与所述第1孔相比位于下游并被供给填料;切断装置;以及螺杆,其配置在所述缸体内。并且,所述切断装置将线状的纤维连续地切断为一定长度,将切断的纤维片投入所述第2孔。

7、本申请一个实施方式中公开的注射成型方法具有下述工序:(a)准备注射成型装置和与所述注射成型装置的前端连接的模具的工序,其中,所述注射成型装置具有缸体、配置在所述缸体内的螺杆和设置于所述缸体的切断装置;(b)将树脂材料从设置于所述缸体的上游的第1孔向所述缸体内供给并使其溶融而形成溶融树脂的工序;(c)通过向所述缸体的设置于与所述第1孔相比位于下游的第2孔供给填料并进行所述溶融树脂与所述填料的混炼来形成含有所述填料的溶融树脂的工序;(d)通过使所述螺杆后退,使得所述螺杆的前端从第1位置到第2位置后退第1行程,从而在所述螺杆的前端部计量含有所述填料的溶融树脂的工序;以及(e)通过使所述螺杆前进而将含有所述填料的溶融树脂注入所述模具,从而形成成型体的工序。并且,在所述(c)工序中,通过所述切断装置将线状的纤维连续地切断为一定长度,将切断的纤维片投入所述第2孔。

8、发明的效果

9、根据本申请一个实施方式中公开的注射成型装置,能够提高填料的投入量控制性。另外,根据本申请一个实施方式中公开的注射成型装置,能够制造特性良好的树脂成型体。

10、根据本申请一个实施方式中公开的注射成型方法,能够提高填料的投入量控制性。另外,根据本申请一个实施方式中公开的注射成型方法,能够制造特性良好的树脂成型体。

技术特征:

1.一种注射成型装置,其特征在于,具有:

2.根据权利要求1所述的注射成型装置,其特征在于,

3.根据权利要求1所述的注射成型装置,其特征在于,

4.根据权利要求1所述的注射成型装置,其特征在于,

5.根据权利要求1所述的注射成型装置,其特征在于,

6.根据权利要求1所述的注射成型装置,其特征在于,

7.一种注射成型方法,其特征在于,具有下述工序:

8.根据权利要求7所述的注射成型方法,其特征在于,

9.根据权利要求7所述的注射成型方法,其特征在于,

10.根据权利要求7所述的注射成型方法,其特征在于,

11.根据权利要求7所述的注射成型方法,其特征在于,

12.根据权利要求7所述的注射成型方法,其特征在于,

13.根据权利要求7所述的注射成型方法,其特征在于,

14.根据权利要求7所述的注射成型方法,其特征在于,

15.一种注射成型装置,其特征在于,具有:

16.一种注射成型方法,其特征在于,具有下述工序:

技术总结

使用注射成型装置制造提高填料的投入量控制性、制造性能更高的成型体。注射成型装置具有:缸体11,其具有位于上游并供给树脂颗粒RP的供给口13h和与该供给口13h相比位于下游并供给填料F的供给口15h;螺杆S,其配置在该缸体内;和切断装置15。切断装置15将线状的纤维(粗纱R)连续地切断为一定长度,将切断的纤维片(填料F)投入供给口15h。

技术研发人员:梅田光秀,千叶英贵,国弘大介

受保护的技术使用者:株式会社日本制钢所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!