热缩管的制备方法与流程

本发明涉及医疗器械,特别是涉及一种热缩管的制备方法。

背景技术:

1、热缩管所使用的热塑性材料在室温下是玻璃态,加热后变成高弹态,其具有高温收缩、柔软阻燃、绝缘防蚀功能,包覆在电线电缆、电子部件、组装医疗配件等需要保护的部件上,在工业、电子、医疗等领域具有广泛的应用。

2、传统的热缩管在生产过程中,是把热塑性管材加热到高弹态,施加载荷使其发生径向扩张,在保持径向扩张的状态下快速冷却,使其进入玻璃态。使用时对热缩管进行加热,热缩管的材料受热变成高弹态,此时不施加载荷,热缩管发生径向收缩,通过热缩管的径向收缩将其紧密包覆在需要保护的部件上。

3、然而在应用过程中,热缩管受热后不仅会发生径向的收缩,同时在大部分情况下,还会在轴向上发生长度变化,例如轴向收缩变短。受热后收缩变短的热缩管可能会造成各种问题。比如,热缩管在收缩变短的过程中若发生褶皱,会导致表面起伏、凸起等缺陷;热缩管的褶皱甚至可能会造成被其包覆的材料的表面也发生褶皱,降低被包覆的材料表面的平整性,增加返工难度。此外,原本被热缩管所包覆的部件可能会因为热缩管的收缩变短而暴露在热源中,从而导致暴露在外的部分部件发生熔融、变形。为了避免热缩管在受热后收缩变短所造成的缺陷,有时会在加热的同时拉伸热缩管,以阻止其受热后轴向长度收缩变短。然而这种方法容易使热缩管拉伸变形,甚至损伤到被热缩管所包覆的部件材料。

技术实现思路

1、基于此,有必要提供一种在使用时受热后能轴向伸长的热缩管的制备方法。

2、本发明是通过如下的技术方案实现的。

3、本发明提供一种热缩管的制备方法,包括如下步骤:

4、将热塑性管材加热到高弹态进行扩张后,冷却成型,制得热缩管;

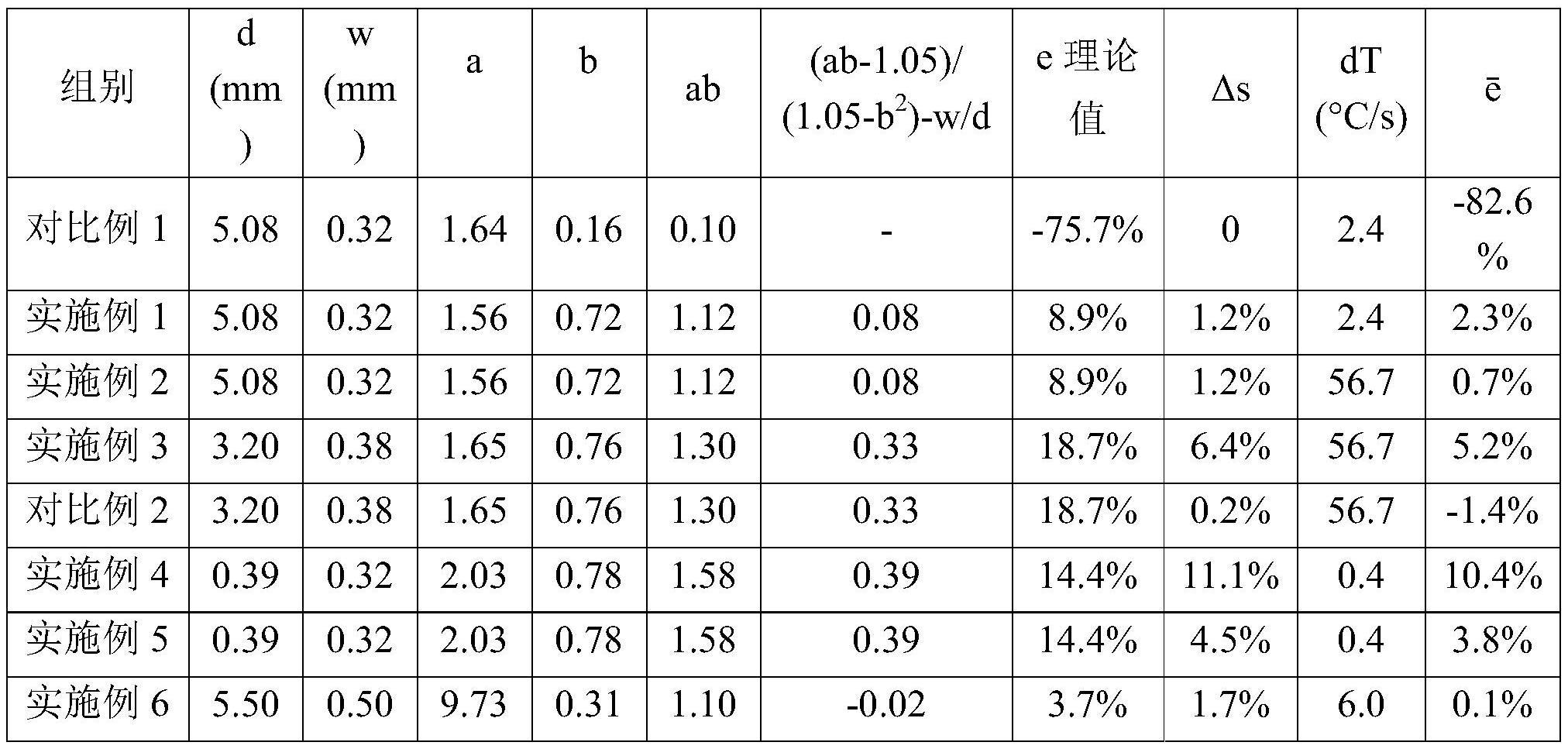

5、控制a和b满足如下条件:ab>1,及控制在所述扩张时所述热塑性管材的被推送速度v’和被牵引速度v满足如下条件:δs=v’/v-1>1%,以使制得的热缩管相较于所述热塑性管材是径向扩张且轴向收缩的;

6、其中,a为扩张后所述热缩管的内径与扩张前所述热塑性管材的内径之比,b为扩张后所述热缩管的壁厚与扩张前所述热塑性管材的壁厚之比,δs为扩张时的牵引速度差值率。

7、在其中一些实施例中,控制a和b满足如下条件:

8、

9、其中,d为扩张前所述热塑性管材的原始内径,w为扩张前所述热塑性管材的原始壁厚。

10、在其中一些实施例中,所述扩张是在模具中进行的;

11、所述模具为内支撑模具,控制所述热塑性管材的材料、所述内支撑模具的外径和所述热塑性管材的内径,以控制a和b满足所述条件;

12、或者,所述模具为外支撑模具,控制所述热塑性管材的材料、所述外支撑模具的内径和所述热塑性管材的外径,以控制a和b满足所述条件。

13、在其中一些实施例中,扩张后所述热缩管的内径与扩张前所述热塑性管材的内径之比a≥1.2;和/或,

14、当所述热缩管的材质选自芳香族聚醚酮时,a≤1.5;当所述热缩管的材质选自氟塑料时,a≤4.0;当所述热缩管的材质选自聚酯时,a≤7.5;当所述热缩管的材质选自聚烯烃时,a≤10。

15、在其中一些实施例中,所述扩张时在所述热塑性管材与所述模具之间充入流体,所述流体为惰性气体或润滑性液体。

16、在其中一些实施例中,所述流体在40℃时的运动黏度≥17mm2/s。

17、在其中一些实施例中,控制在所述扩张时受到的牵引速度差值率δs>4.5%。

18、在其中一些实施例中,控制在所述扩张时受到的牵引速度差值率δs>10%。

19、在其中一些实施例中,控制在所述扩张时受到的牵引速度差值率δs≤e/(e+1);其中,

20、

21、d为扩张前所述热塑性管材的内径,w为扩张前所述热塑性管材的壁厚,e为使用状态下收缩前后热缩管轴向的长度变化率。

22、在其中一些实施例中,所述冷却成型的冷却速度为≤60℃/s。

23、在其中一些实施例中,所述冷却成型的冷却速度<3℃/s。

24、上述热缩管的制备方法,通过控制热缩管的内径与热塑性管材的内径之比a、热缩管的壁厚与热塑性管材的壁厚之比b满足特定条件,且同时控制扩张时的牵引速度差值率δs满足特定条件,可使得制得的热缩管相较于热塑性管材是径向扩张且轴向收缩的。如此该热缩管再次被加热完全收缩后可在径向收缩的同时实现轴向伸长。上述制备方法为使用时受热后能轴向伸长的热缩管提供了一种全新的制备方法,制得的热缩管具有广泛的应用前景。

技术特征:

1.一种热缩管的制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的热缩管的制备方法,其特征在于,控制a和b满足如下条件:

3.如权利要求1至2任一项所述的热缩管的制备方法,其特征在于,所述扩张是在模具中进行的;

4.如权利要求1至2任一项所述的热缩管的制备方法,其特征在于,扩张后所述热缩管的内径与扩张前所述热塑性管材的内径之比a≥1.2;和/或,

5.如权利要求3所述的热缩管的制备方法,其特征在于,所述扩张时在所述热塑性管材与所述模具之间充入流体,所述流体为惰性气体或润滑性液体。

6.如权利要求5所述的热缩管的制备方法,其特征在于,所述流体在40℃时的运动黏度≥17mm2/s。

7.如权利要求1所述的热缩管的制备方法,其特征在于,控制在所述扩张时受到的牵引速度差值率δs>4.5%。

8.如权利要求7所述的热缩管的制备方法,其特征在于,控制在所述扩张时受到的牵引速度差值率δs>10%。

9.如权利要求1至2、5至8中任一项所述的热缩管的制备方法,其特征在于,控制在所述扩张时受到的牵引速度差值率δs≤e/(e+1);

10.如权利要求1至2、5至8中任一项所述的热缩管的制备方法,其特征在于,所述冷却成型的冷却速度为≤60℃/s。

11.如权利要求10所述的热缩管的制备方法,其特征在于,所述冷却成型的冷却速度<3℃/s。

技术总结

本发明涉及一种热缩管的制备方法,包括如下步骤:将热塑性管材加热到高弹态进行扩张后,冷却成型,制得热缩管;控制a和b满足如下条件:ab>1,及控制在所述扩张时所述热塑性管材的被推送速度v’和被牵引速度v满足如下条件:Δs=v’/v‑1>1%,以使制得的热缩管相较于所述热塑性管材是径向扩张且轴向收缩的;其中,a为扩张后所述热缩管的内径与扩张前所述热塑性管材的内径之比,b为扩张后所述热缩管的壁厚与扩张前所述热塑性管材的壁厚之比,Δs为扩张时的牵引速度差值率。上述制备方法为使用时受热后能轴向伸长的热缩管提供了一种全新的制备方法,制得的热缩管具有广泛的应用前景。

技术研发人员:戴礼浩,邓智华,梁驹,何光彬

受保护的技术使用者:创脉医疗科技(上海)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!