电池端板快速一体成型方法与流程

本发明涉及电池端板,特别是电池端板快速一体成型方法。

背景技术:

1、目前国内外市场高端电池端板主要采用铝挤端板包塑的制造工艺完成,由于铝挤端板减重孔的轮廓度精度较低,传统电池端板减重孔采用铝挤工艺完成,轮廓度为0.3~0.6mm,注塑时无法满足封胶功能,主要采用点胶和组装铝板制程进行铝板封胶,包含铝板冲压,点胶、组装等制程,生产工艺复杂,传统制造工艺由于新增了3块封胶铝板,需增加封胶铝板的冲压制程,点胶和铝板组装制程以及烘烤压合等工站。封胶铝板的冲压制程,点胶和铝板组装制程以及烘烤等制程生产成本较高。

技术实现思路

1、本发明需要解决的技术问题是提供一种电池端板快速一体成型方法,使用这种方法可以解决减重孔轮廓度精度问题,生产工艺简单,降低生产成本。

2、为解决上述技术问题,本发明所采取的技术方案是:一种电池端板快速一体成型方法,其特征在于:具体步骤如下:

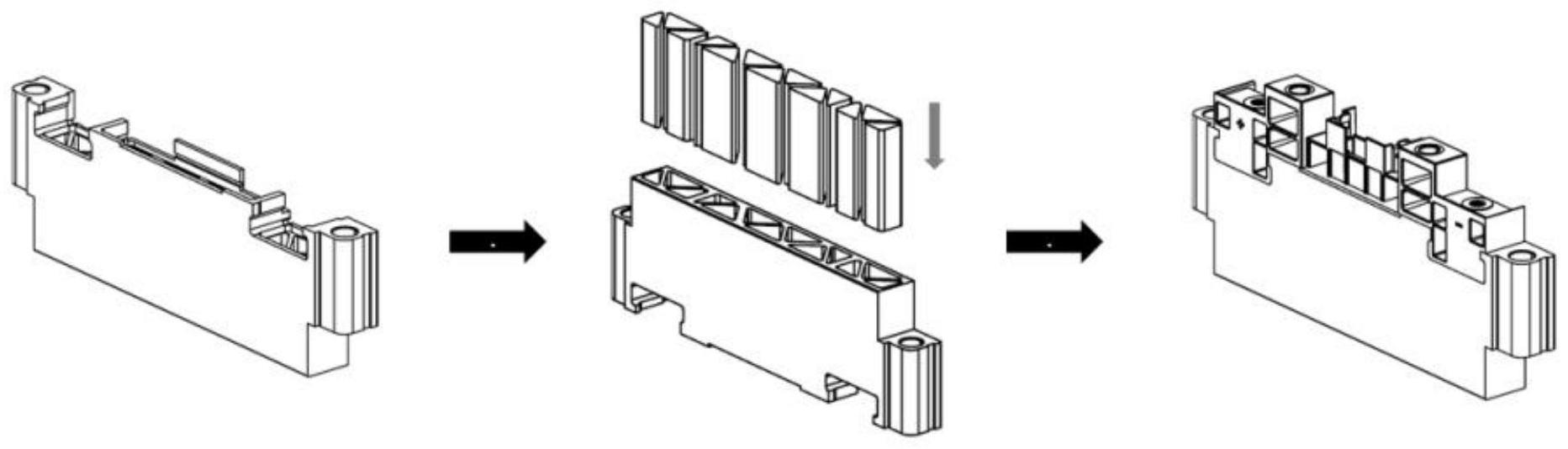

3、步骤一,端板铝挤,采用行业内现有标准铝挤工艺;

4、步骤二,减重孔抽芯加工,采用抽芯加工工艺;

5、步骤三,完成抽芯加工的铝挤端板可实现模具直接封胶,放入具有封胶功能的精密注塑模具内,在注塑机台上完成注塑,注塑完成后产品顶出,得到电池端板成品;

6、其中,步骤二的具体步骤如下:

7、s1,铝挤端板治具放入压机内;

8、s2,抽芯刀具放入治具内固定在压机压头上;

9、s3,铝挤端板放入抽芯治具内,固定好铝挤端板;

10、s4,启动压机完成下压抽芯,完成对减重孔的抽芯加工,得到减重孔轮廓度精度在0.1mm以内的铝挤端板。

11、作为本发明进一步的方案,所述s1中压机为50t压机。

12、作为本发明进一步的方案,所述s4为启动压机并以40-50t的压力, 200-400mm/s速度完成下压抽芯。

13、作为本发明进一步的方案,所述抽芯治具包括压头,所述压头通过上固定板连接有抽芯刀具固定板,所述抽芯刀具固定板中部设有抽芯刀具,所述抽芯刀具下侧设有铝挤端板,所述抽芯刀具固定板底侧的四个顶点安装有导柱,所述导柱通过导套连接有定位板,所述定位板与下固定板连接。

14、作为本发明进一步的方案,所述抽芯刀具的位置与铝挤端板的位置相对应。

15、由于本发明采用如上技术方案,本发明具有的优点和积极效果是:通过本快速一体成型方法,可在原有制程上减少封胶铝板的冲压制程,点胶制程和铝板组装制程以及烘烤压合等,只需进行减重孔抽芯加工,单制程生产成本约0.3元,成本减少约2.7元,使成本降低10%左右;此外,减少了封胶铝板的冲压制程,点胶和铝板组装制程以及烘烤等制程,也使生产效率得到大大提升,生产效率提高约15%;本项目采用更加先进的抽芯制造工艺,大大提升减重孔轮廓度精度,使减重孔的轮廓度精度在0.1mm以内,使电池端板可以实现快速一体成型,在不影响最终性能前提下,取消铝板封胶,点胶和组装制程,降低生产成本,实现高效大规模量产。

技术特征:

1.一种电池端板快速一体成型方法,其特征在于:具体步骤如下:

2.根据权利要求1所述的电池端板快速一体成型方法,其特征是:所述s1中压机为50t压机。

3.根据权利要求1所述的电池端板快速一体成型方法,其特征是:所述s4为启动压机并以40-50t的压力, 200-400mm/s速度完成下压抽芯。

4.根据权利要求1所述的电池端板快速一体成型方法,其特征是:所述抽芯治具包括压头(1),所述压头(1)通过上固定板(2)连接有抽芯刀具固定板(3),所述抽芯刀具固定板(3)中部设有抽芯刀具(5),所述抽芯刀具(5)下侧设有铝挤端板(6),所述抽芯刀具固定板(3)底侧的四个顶点安装有导柱(4),所述导柱(4)通过导套(7)连接有定位板(8),所述定位板(8)与下固定板(9)连接。

5.根据权利要求4所述的电池端板快速一体成型方法,其特征是:所述抽芯刀具(5)的位置与铝挤端板(6)的位置相对应。

技术总结

本发明涉及电池端板技术领域,特别是电池端板快速一体成型方法,一种电池端板快速一体成型方法,具体步骤如下:端板铝挤,采用行业内现有标准铝挤工艺,减重孔抽芯加工,采用抽芯加工工艺,完成抽芯加工的铝挤端板可实现模具直接封胶,放入具有封胶功能的精密注塑模具内,在注塑机台上完成注塑,注塑完成后产品顶出,得到电池端板成品。本发明可以解决减重孔轮廓度精度问题,生产工艺简单,降低生产成本。

技术研发人员:张可可,任旭光,王洪飞,曾祥科,张晖,周波,王超,曹家香,黄秀东,潘艳

受保护的技术使用者:飞荣达科技(江苏)有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!