注塑稳压油路系统和注塑机的制作方法

1.本发明涉及注塑机注射油路领域,特别涉及一种注塑稳压油路系统和注塑机。

背景技术:

2.目前注塑机基本都采用伺服控制系统,伺服控制可通过压力传感器不断反馈信号,控制系统实时控制,可使注塑机迅速达到各阶段所需压力。伺服控制注塑机一般是由两种模式控制,第一种是速度模式;第二种是压力模式。在伺服控制下会有以下现象,注塑机中的油液向外输出,在系统达到设定的参数后,由于惯性的影响,油液的压力和流量仍然会上升,信号反馈后,会对实际值进行控制,让它们降下来,同理,降下来的同时,由于惯性的影响,油液的压力和流量会低于设定值,这样就会形成在设定值附近忽大忽小的实际值。这样的油液压力能满足绝大部分的塑胶产品使用要求,但是有比较特殊的塑胶产品必须使用很稳定压力或流量才能满足使用要求,尤其是在射胶及保压阶段,波动的压力会使产品出现缩水,披锋等缺陷,产品的不合格率大大增加。

技术实现要素:

3.本发明的主要目的是提出一种注塑稳压油路系统,旨在增加注塑机中输出油液的压力的稳定性,以提高注塑产品的合格率。

4.为实现上述目的,本发明提出的注塑稳压油路系统,包括:

5.主油路,所述主油路用于通过油液;

6.油泵,所述油泵设于所述主油路,所述油泵提供动能以运输油液;

7.伺服驱动模块,连接于所述油泵,所述伺服驱动模块用于控制所述油泵;

8.油箱,所述油箱用于储存油液,所述油箱连通于所述主油路;

9.压力传感器,所述压力传感器设于所述主油路,所述压力传感器用于检测由所述油泵运输的油液的出油压力;以及

10.稳压模块,包括第一电磁阀、比例溢流阀和插装阀,所述稳压模块设有第一控制油路和回收油路,所述回收油路的进油口与所述主油路连通,所述回收油路的出油口与所述油箱连通,所述第一控制油路的进油口连通于所述回收油路,所述第一控制油路的出油口连通于所述油箱,所述第一控制油路将所述第一电磁阀与所述比例溢流阀依次串联,所述比例溢流阀与所述压力传感器电连接,所述插装阀设于所述回收油路,且所述回收油路连通所述插装阀的进油口和出油口,所述插装阀的控制口与所述第一控制油路连通,所述第一电磁阀用于控制所述第一控制油路与所述比例溢流阀的通断,所述比例溢流阀用于控制所述第一控制油路与所述油箱的通断,所述插装阀用于通过回收油路内的油液;

11.其中,在注塑稳压油路系统的速度模式下,所述第一电磁阀、所述比例溢流阀和所述插装阀上电,当所述压力传感器检测到油液的出油压力大于所述比例溢流阀预设的压力时,所述第一电磁阀、所述比例溢流阀和所述插装阀均开启,所述第一控制油路内的油液通过所述比例溢流阀回收至所述油箱,所述回收油路将部分油液回收至所述油箱。

12.可选地,所述比例溢流阀为电流控制式的比例溢流阀。

13.可选地,所述第一电磁阀为二位四通电磁方向阀,所述第一电磁阀通过其p口和b口设于所述第一控制油路。

14.可选地,所述稳压模块还包括第一溢流阀,所述稳压模块还设有第二控制油路,所述第二控制油路的进油口连通于所述第一控制油路,所述第二控制油路的出油口连通于所述油箱,所述第一溢流阀设于所述第二控制油路,所述第一溢流阀用于控制所述第二控制油路与所述油箱的通断;

15.所述注塑稳压油路系统还具有压力模式,所述压力模式和所述速度模式择一开启,所述压力模式下,所述插装阀和所述第一溢流阀上电,所述第一控制油路内的油液流经插装阀的控制口,所述第二控制油路内的油液流经第一溢流阀,所述第一控制油路内的油液和所述第二控制油路内的油液经过所述第一溢流阀回收至所述油箱。

16.可选地,所述稳压模块还包括稳压油制板,所述第一电磁阀、所述比例溢流阀、所述插装阀和所述第一溢流阀均安装于所述稳压油制板,所述第一控制油路和所述第二控制油路成型在所述稳压油制板上,所述回收油路的进油口与所述稳压油制板的进油口连通,所述回收油路的出油口与所述稳压油制板的出油口连通。

17.可选地,所述稳压模块还包括第一节流子和第二节流子,所述第一节流子和所述第二节流子均安装于所述稳压油制板内,所述第一节流子和第二节流子均设于所述第一控制油路,所述第一节流子位于所述回收油路与所述第一电磁阀之间,所述第一节流子用于减少所述回收油路流向所述第一控制油路的油液的流量,所述第二节流子位于所述插装阀控制口与所述第一控制油路之间,所述第二节流子用于减小所述第一控制油路流向所述插装阀控制口的油液的流量。

18.可选地,所述稳压模块还包括第三节流子,所述第三节流子安装于所述稳压油制板内,所述第三节流子设于所述第二控制油路,且位于所述第一控制油路与所述第一溢流阀之间,所述第三节流子用于减小所述第一控制油路流向所述第二控制油路的油液的流量。

19.可选地,所述伺服驱动模块包括驱动器、编码器和伺服电机,所述伺服电机分别电连接于所述驱动器、所述编码器以及所述油泵,所述编码器连接于所述驱动器,所述驱动器用于发出控制指令通过所述编码器将所述控制指令传输给所述伺服电机,所述伺服电机按照所述控制指令驱动所述油泵运转进行运输油液。

20.本发明还提出一种注塑机,包括注塑稳压油路系统、射胶油缸组件和射移油缸组件,所述射胶油缸组件连通于所述主油路,所述射移油缸组件连通于所述主油路,在注塑时,所述射胶油缸组件提供推力用于注射胶料,所述射移油缸组件提供压力给所述注塑机用于压紧模具进行注塑。

21.可选地,所述射胶油缸组件包括射胶油缸和第二电磁阀,所述第二电磁阀串联于所述主油路,所述射胶油缸连接于所述第二电磁阀,所述第二电磁阀用于控制所述射胶油缸,所述第二电磁阀为三位四通电磁方向阀。

22.本发明技术方案通过采用在主油路上设置有一稳压模块,稳压模块包括第一电磁阀、比例溢流阀和插装阀,当油液由油泵输出,压力传感器进行检测油液的出油压力,有部分较为特殊的塑胶产品需要很稳定的出油压力才能满足产品的要求,得知产品所需要的出

油压力后对比例溢流阀进行预设出油压力数值,当出油压力大于预设值时,压力传感器会将电信号传输给比例溢流阀,此时第一电磁阀开启,回收油路内的小部分油液流进第一控制油路,第一控制油路中的油液流至比例溢流阀并使其开启,第一控制油路中的油液也流至插装阀的控制口以开启插装阀,使得主油路中超出预设压力值的部分油液通过插装阀进入到油箱内回收,插装阀内的油液与第一控制油路内的油液均通过比例溢流阀进入油箱内回收,这样设置能够保证主油路最终向外输出的油液的出油压力与预设的出油压力相等,在射胶与保压的阶段不会出现波动的压力,如此注塑出来的产品不会出现缩水和披锋等缺陷,从而满足产品的要求,提高注塑产品的合格率,同时通过调整比例溢流阀的压力值来得到不同的出油压力,这样能够满足多数注塑产品的所需要的出油压力,提高了注塑稳压油路系统普适性。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

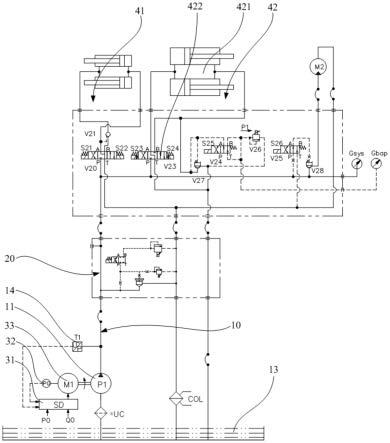

24.图1为本发明注塑稳压油路系统一实施例的结构示意图;

25.图2为图1中稳压模块的机构示意图;

26.图3为图2中稳压油制板、第一电磁阀、比例溢流阀和第一溢流阀的结构示意图。

27.附图标号说明:

[0028][0029][0030]

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0031]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0033]

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义为,包括三个并列的方案,以“a和/或b为例”,包括a方案,或b方案,或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0034]

本发明提出一种注塑稳压油路系统。

[0035]

在本发明实施例中,如图1至图2所示,该注塑稳压油路系统包括主油路10、油泵11、伺服驱动模块、油箱13、压力传感器14和稳压模块20:主油路10用于通过油液;油泵11设于主油路10,油泵11提供动能以运输油液;伺服驱动模块连接于油泵11,伺服驱动模块用于控制油泵11;油箱13用于储存油液,油箱13连通于主油路10;压力传感器14设于主油路10,压力传感器14用于检测由油泵11运输的油液的出油压力;稳压模块20包括第一电磁阀21、比例溢流阀22和插装阀23,稳压模块20设有第一控制油路24和回收油路25,回收油路25的进油口与主油路10连通,回收油路25的出油口与油箱13连通,第一控制油路24的进油口连通于回收油路25,第一控制油路24的出油口连通于油箱13,第一控制油路24将第一电磁阀21与比例溢流阀22依次串联,比例溢流阀22与压力传感器14电连接,插装阀23设于回收油路25,且回收油路25连通插装阀23的进油口和出油口,插装阀23的控制口与第一控制油路24连通,第一电磁阀21用于控制第一控制油路24与比例溢流阀22的通断,比例溢流阀22用于控制第一控制油路24与油箱13的通断,插装阀23用于通过回收油路25内的油液;

[0036]

其中,在注塑稳压油路系统的速度模式下,第一电磁阀21、比例溢流阀22和插装阀23上电,当压力传感器14检测到油液的出油压力大于比例溢流阀22预设的压力时,第一电磁阀21、比例溢流阀22和插装阀23均开启,第一控制油路24内的油液通过比例溢流阀22回收至油箱13,回收油路25将部分油液回收至油箱13。

[0037]

本发明技术方案通过采用在主油路10上设置有一稳压模块20,稳压模块20包括第一电磁阀21、比例溢流阀22和插装阀23,当油液由油泵11输出,压力传感器14进行检测油液的出油压力,有部分较为特殊的塑胶产品需要很稳定的出油压力才能满足产品的要求,得知产品所需要的出油压力后对比例溢流阀22进行预设出油压力数值,当出油压力大于预设值时,压力传感器14会将电信号传输给比例溢流阀22,此时第一电磁阀21开启,回收油路25内的小部分油液流进第一控制油路24,第一控制油路24中的油液流至比例溢流阀22并使其开启,第一控制油路24中的油液也流至插装阀23的控制口以开启插装阀23,使得主油路10

中超出预设压力值的部分油液通过插装阀23进入到油箱13内回收,插装阀23内的油液与第一控制油路24内的油液均通过比例溢流阀22进入油箱13内回收,这样设置能够保证主油路10最终向外输出的油液的出油压力与预设的出油压力相等,增加输出油液的压力的稳定性,在射胶与保压的阶段不会出现波动的压力,如此注塑出来的产品不会出现缩水和披锋等缺陷,从而满足产品的要求,提高注塑产品的合格率,同时通过调整比例溢流阀22的压力值来得到不同的出油压力,这样能够满足多数注塑产品的所需要的出油压力,提高了注塑稳压油路系统普适性。

[0038]

在一实施例中,比例溢流阀22为电流控制式的比例溢流阀22。

[0039]

具体来说,通过调节比例溢流阀22内电磁铁上的电流数值,以调节比例溢流阀22内电磁铁所产生的推力,从而达到调节油液压力值的目的。在其他的一些实施例中,比例溢流阀22为电压控制式的比例溢流阀22。

[0040]

在一实施例中,第一电磁阀21为二位四通电磁方向阀,第一电磁阀21通过其p口和b口设于第一控制油路24。

[0041]

具体来说,当注塑稳压油路系统处于速度模式时,第一电磁阀21上电,第一电磁阀21的p口与b口连通,第一电磁阀21的a口与t口断开,第一控制油路24的油液由p口流向b口,以流向比例溢流阀22用于开启比例溢流阀22,随后第一控制油路24内的油液从比例溢流阀22流向油箱13内。这样设置,当需要设置另一控制油路时,能够将油路接入第一电磁阀21的a口与t口进行拓展。在其他的一些实施例中,第一电磁阀21为二位二通电磁阀。

[0042]

在一实施例中,稳压模块20还包括第一溢流阀26,稳压模块20还设有第二控制油路27,第二控制油路27的进油口连通于第一控制油路24,第二控制油路27的出油口连通于油箱13,第一溢流阀26设于第二控制油路27,第一溢流阀26用于控制第二控制油路27与油箱13的通断;

[0043]

注塑稳压油路系统还具有压力模式,压力模式和速度模式择一开启,压力模式下,插装阀23和第一溢流阀26上电,第一控制油路24内的油液流经插装阀23的控制口,第二控制油路27内的油液流经第一溢流阀26,第一控制油路24内的油液和第二控制油路27内的油液经过第一溢流阀26回收至油箱13。

[0044]

具体来说,注塑稳压油路系统在伺服控制下,具有两种模式,当处于压力模式下,第一电磁阀21和比例溢流阀22不会上电,油泵11将油液输出时,压力传感器14能够对出油压力进行检测,手动调节第一溢流阀26至所需要的出油压力值,当出油压力大于所需要的出油压力时,插装阀23与第一溢流阀26上电,本实施例中的第一溢流阀26为弹簧式溢流阀,回收油路25中的部分油液流经第一控制油路24后进入插装阀23的控制口以开启插装阀23,第一控制油路24内的部分油液进入第一溢流阀26以开启第一溢流阀26,插装阀23的控制口内的油液流向第一溢流阀26,并与第二控制油路27内的油液一同从第一溢流阀26流进油箱13回收,使得主油路10中超出预设压力值的部分油液通过插装阀23进入到油箱13内回收。这样设置,可根据实际的需求来选择模式,满足多样化使用给的要求。在其他的一些实施例中,第一溢流阀26为杠杆式溢流阀。

[0045]

在一实施例中,如图3所示,稳压模块20还包括稳压油制板28,第一电磁阀21、比例溢流阀22、插装阀23和第一溢流阀26均安装于稳压油制板28,第一控制油路24和第二控制油路27成型在稳压油制板28上,回收油路25的进油口与稳压油制板28的进油口连通,回收

油路25的出油口与稳压油制板28的出油口连通。

[0046]

具体来说,将第一控制油路24和第二控制油路27均成型在稳压油制板28的内部,即在稳压油制板28的内部挖出油路通道以形成第一控制油路24和第二控制油路27,将第一电磁阀21、比例溢流阀22、插装阀23和第一溢流阀26均安装于稳压油制板28,且将第一电磁阀21、比例溢流阀22和插装阀23均与第一控制油路24连接,第一溢流阀26与第二控制油路27连接。这样设置能够将多个组件集成在稳压油制板28上,这样能够减少稳压模块20的安装体积,且不用单独对各个组件进行管道连接,优化了连接结构,使得结构更加简洁,同时便于拆装各个组件进行后期的维护。

[0047]

在一实施例中,稳压模块20还包括第一节流子241和第二节流子242,第一节流子241和第二节流子242均安装于稳压油制板28内,第一节流子241和第二节流子242均设于第一控制油路24,第一节流子241位于回收油路25与第一电磁阀21之间,第一节流子241用于减少回收油路25流向第一控制油路24的油液的流量,第二节流子242位于插装阀23控制口与第一控制油路24之间,第二节流子242用于减小第一控制油路24流向插装阀23控制口的油液的流量。

[0048]

具体来说,本实施例中,第一节流子241和第二节流子242均为滑套式节流阀,在第一电磁阀21与回收油路25之间设有一个第一节流子241,插装阀23的控制口与第一控制油路24之间设有一个第二节流子242,第一节流子241能够减少回收油路25进入第有控制油路的油液的流量,第二节流子242能够减少第一控制油路24进入插装阀23控制口的油液的流量。这样设置能够防止流向插装阀23控制口和第一电磁阀21的油液的流量过大而影响第一电磁阀21和插装阀23的正常使用。在其他的一些实施例中,第一节流子241和第二节流子242为可调节节流阀。

[0049]

在一实施例中,稳压模块20还包括第三节流子271,第三节流子271安装于稳压油制板28内,第三节流子271设于第二控制油路27,且位于第一控制油路24与第一溢流阀26之间,第三节流子271用于减小第一控制油路24流向第二控制油路27的油液的流量。

[0050]

具体来说,本实施例中,第三节流子271为滑套式节流阀,在保证第一溢流阀26正常使用的前提下,在第一溢流阀26的进油口之前设有一个第三节流子271,第三节流子271能够减少通过第二控制油路27的油液的流量。这样设置能够减少流向第一溢流阀26的油液流量,防止流向第一溢流阀26的油液的流量过大而影响第一溢流阀26的正常使用。在其他的一些实施例中,第三节流子271为可调节节流阀。

[0051]

在一实施例中,伺服驱动模块包括驱动器31、编码器32和伺服电机33,伺服电机33分别电连接于驱动器31、编码器32以及油泵11,编码器32连接于驱动器31,驱动器31用于发出控制指令通过编码器32将控制指令传输给伺服电机33,伺服电机33按照控制指令驱动油泵11运转进行运输油液。

[0052]

具体来说,驱动器31发出控制指令,通过编码器32传输给伺服电机33,伺服电机33在驱动器31的指令下带动油泵11运转,压力传感器14检测到油泵11的出油压力后,若是出油压力大于设定值时,压力传感器14发送电信号再反馈给驱动器31,驱动器31根据反馈信号调整伺服电机33的输出,最终使得油泵11输出的油液的出油压力和设定值一致,这样设置,在油泵11输出油液时就能够及时进行检测并反馈给伺服驱动模块,快速地对压力进行调整,提高运作的效率。

[0053]

本发明还提出一种注塑机,该注塑机包括射胶油缸组件42、射移油缸组件41和注塑稳压油路系统,该注塑稳压油路系统的具体结构参照上述实施例,由于本注塑机采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。其中,射胶油缸组件42连通于主油路10,射移油缸组件41连通于主油路10,在注塑时,射胶油缸组件42提供推力用于注射胶料,射移油缸组件41提供压力给注塑机用于压紧模具进行注塑。

[0054]

具体来说,射移油缸组件41用于将注塑机注射时的喷嘴压紧于模具的进料口,如此能够增加进料的稳定性,射胶油缸组件42提供动力用于注塑机的射胶环节和保压环节。这样设置能够使注塑机的注塑效果更好,使得产品的合格率更高。

[0055]

在一实施例中,射胶油缸组件42包括射胶油缸421和第二电磁阀422,第二电磁阀422串联于主油路10,射胶油缸421连接于第二电磁阀422,第二电磁阀422用于控制射胶油缸421,第二电磁阀422为三位四通电磁方向阀。

[0056]

具体来说,三位四通阀的具有三种状态,射胶油缸421推进状态,射胶结束油缸恢复,不得电的状态,射胶油缸421推进状态下,第二电磁阀422的p口与b口开启,主油路10中的油液通过,射胶结束油缸进入恢复状态,第二电磁阀422的a口与t口开启,油液流出,在没有射胶指令时,a、b、p、t口均为关闭状态,油液不流进第二电磁阀422,因此射胶油缸421无动作。这样设置易于控制射胶油缸421的动作,增加效率。

[0057]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1