热塑性高分子材料一次物理发泡成型的加工方法及其装置与流程

本发明涉及关于材料加工的,特别涉及指一种热塑性高分子材料一次物理发泡成型的装置。本发明另关于上述热塑性高分子材料一次物理发泡成型的装置的加工方法。

背景技术:

1、热塑性高分子材料主要通过发泡剂产生发泡,而发泡剂的种类可以分成化学发泡剂(chemical foaming agent)及物理发泡剂(physicalfoaming agent),两者有许多不同。化学发泡剂在加入热塑性高分子材料后,其受热分解或原料之间发生化学反应而产生气体,使得热塑性高分子材料熔体中充满孔洞,但因为化学发泡剂常使用硝酸盐类,在发泡过程中会产生大量含有异味的气体,且因为化学发泡剂可能含有致癌物质,近年已传出未来可能禁用化学发泡剂,故物理发泡则成为近来首选的高分子发泡技术。

2、物理发泡主要利用高压将物理发泡剂溶入热塑性高分子材料中达到材料内气体压力与压力舱内气体压力平衡状态,当压力舱压力释放,热塑性高分子材料即开始发泡膨胀,由于物理发泡剂通常使用压缩气体,加工过程不会产生对人体有害的物质,相对较安全且环保,因此近几年已成为备受瞩目的热塑性高分子材料的发泡方式。

3、上述的物理发泡流程通常会使用高压釜设备对热塑性高分子材料进行加压,而一般高压釜的体积非常大,内部常会设置有多个支架用以吊挂粗胚,由此让高压釜在每一次加压作业时能够同时对大量的粗胚进行高压加工,然而,大型的高压釜设备虽然能够一次加工大量的粗胚,但因为其体积大,因此在提升压力时特别容易产生危险,故高压釜本身的结构不仅需要特别加固,启闭的门扉更需要以非常坚实的结构制成,尤其在盖上高压釜所使用的盘式法兰盖时,要将位于对角线的螺栓一对对的依次拧紧才能够确保加压后的安全,不仅容易因为人为疏失遗漏锁固螺栓造成危险,也因为依次锁固螺栓造成作业时间冗长。

4、再者,请参阅中国专利公告号cn103128973所述的具有多尺度泡孔结构高分子制品的制备方法,其揭示了在物理发泡的加工过程中需使用到的二种设备,其中一种设备为成形设备,另一种则为高压釜,在加工过程是先将热塑性高分子材料放置于成形设备中进行熔融以形成粗胚,再将粗胚转移至高压釜中加热加压,并在高压釜中注入呈超临界流体状态的物理发泡剂,以让物理发泡剂溶入粗胚,最后再开启高压釜快速泄压,让含有物理发泡剂的粗胚回到大气压力下,使粗胚开始发泡膨胀而成为成品。

5、因为发泡后的热塑性高分子材料同时具备有热导率低、隔音性强、弯曲张度高、回弹性高、具有疏水性的优点,因此发泡后的热塑性高分子材料常用于制作鞋子的中底,但按上述制程制造的鞋底,在开启高压釜后会使粗胚从内到外都产生气泡,造成体积变大并产生外观变形,需再经过二次加工冷热定形才能成为鞋中底。大型高压釜内温度,和超临界流体分布性很难控制达到全面均匀,会造成粗胚发泡密度不均,造成生产良率不佳。

6、上述的加工流程中需要将模具设备中成形的粗胚移动至高压釜设备,再将发泡后粗胚移到模具内定型,使加工流程不顺畅而造成生产效率低下的问题,且上述高压釜也因为体积过大,不仅造成危险,也容易造成作业时间冗长。有鉴于此,确有必要提供一种技术手段以改善上述缺陷。

技术实现思路

1、本发明的第一个目的在于,解决模具及压力釜以物理发泡流程发泡的热塑性高分子材料,需有二次加工移转制程以控制外型变形的问题。

2、本发明的第二个目的在于,解决因加工流程不顺畅而导致的生产效率较低的问题。

3、为达成上述目的,本发明为一种热塑性高分子材料一次物理发泡成型的装置,包含:

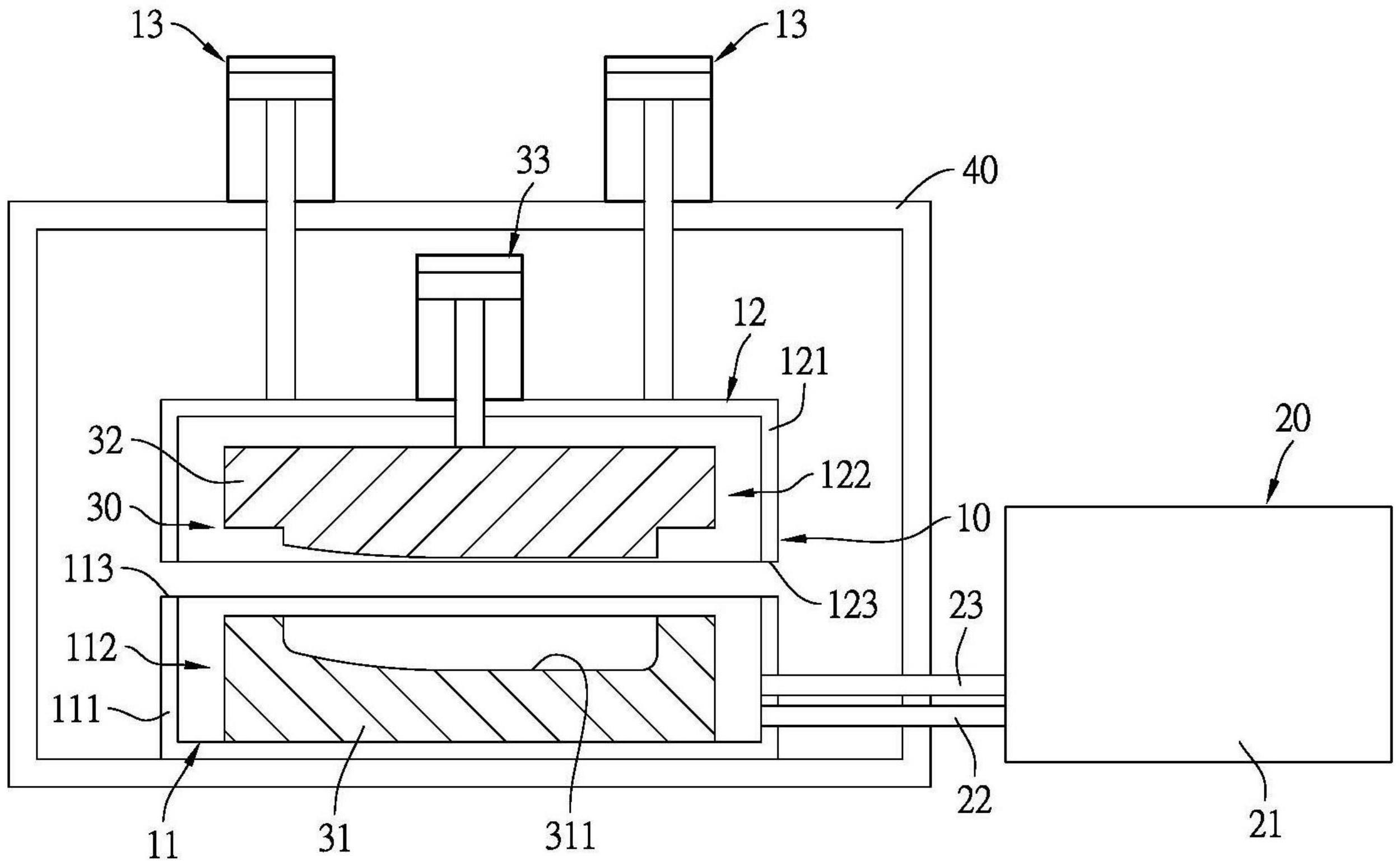

4、压力舱,具有底壳体及顶壳体,该底壳体具有由底壁环绕界定的底空间,且该底壳体朝向该顶壳体开放并具有底壳端面,该顶壳体具有由顶壁环绕界定的顶空间,且该顶壳体朝向该底壳体开放并具有顶壳端面,该顶壳体连接第一驱动组件,通过该第一驱动组件带动该顶壳体靠抵或远离该底壳体,当该顶壳体靠抵于该底壳体时,该顶壳端面紧贴附于该底壳端面,使该底空间与该顶空间连通并形成密封的加压空间;

5、超临界流体系统,具有容槽以及连通该容槽的输入管及回收管,该容槽内储存超临界流体,而该输入管及该回收管分别连通该加压空间;

6、模具,具有设置于该加压空间内的底模及顶模,该底模具有朝向该顶模凹设的模腔,该顶模连接第二驱动组件,通过该第二驱动组件带动该顶模与该底模合模或开模。

7、在一较佳实施例中,另具有支架,该压力舱设置于该支架内,且该第一驱动组件为压缸。

8、在一较佳实施例中,该输入管及该回收管的两端分别固定连接于该容槽以及该底壳体,该输入管及该回收管穿过该底壁并连通至该底空间。

9、在一较佳实施例中,该底模设置该底空间内,而该顶模设置于该顶空间内。

10、本发明另关于上述热塑性高分子材料一次物理发泡成型的装置的加工方法,其中:

11、第一步骤,放置热塑性高分子材料至该模腔内;

12、第二步骤,驱动该第二驱动组件使该顶模与该底模合模,以让该热塑性高分子材料被塑型成为粗胚;

13、第三步骤,驱动该第一驱动组件使该顶壳体靠抵于该底壳体,而该顶壳端面紧贴附于该底壳端面,使该底空间与该顶空间连通并形成密封的该加压空间;

14、第四步骤,驱动该第二驱动组件使该顶模开模而远离该底模,令该模腔与该加压空间连通;

15、第五步骤,提升该加压空间内的温度,并让该超临界流体系统通过该输入管将超临界流体输入至该加压空间内,使该加压空间内的压力增加,藉此让该超临界流体溶入该粗胚中,并维持该加压空间内的高压至预定时间,该超临界流体系统通过该回收管收回该加压空间内的超临界流体以降低该加压空间内的压力,使该粗胚在该加压空间内起泡并形成具有气泡的内层,以及包围该内层且不具有气泡的肤层;

16、第六步骤,驱动上模加压膜腔内发泡完成粗胚,经过模具加热、冷却定型后,并驱动该第一驱动组件使该顶壳体远离底壳体。

17、本发明通过将该模具设置于该加压空间内,让该模具在合模后形成的该粗胚不需要另外取出,即可直接进行物理发泡的制程,大幅提升的加工制程的流畅程度及效率。且该粗胚直接于该模腔内进行发泡,通过该顶模在该粗胚发泡的过程中给予一定的限制,因此达成外型变形控制并减少二次加工移转的制程。

技术特征:

1.一种热塑性高分子材料一次物理发泡成型的加工方法,其特征在于:

2.一种热塑性高分子材料一次物理发泡成型的装置,其特征在于,包含:

3.如权利要求2所述的热塑性高分子材料一次物理发泡成型的装置,其特征在于,另具有支架,该压力舱设置于该支架内,且该第一驱动组件为压缸。

4.如权利要求2所述的热塑性高分子材料一次物理发泡成型的装置,其特征在于,该输入管及该回收管的两端分别固定连接于该容槽以及该底壳体,该输入管及该回收管穿过该底壁并连通至该底空间。

5.如权利要求2所述的热塑性高分子材料一次物理发泡成型的装置,其特征在于,该底模设置于该底空间内,而该顶模设置于该顶空间内。

技术总结

本发明公开了一种热塑性高分子材料一次物理发泡成型的加工方法,其主要通过将模具设置于加压空间内,让模具在合模后形成的粗胚不需要另外取出,即可直接在压力舱内进行物理发泡的制程,大幅提升的加工制程的流畅程度及效率,且压力舱的体积小于传统压力釜的体积,其增压的过程中安全性能更是远优于传统压力釜。且粗胚直接于模具的模腔内进行发泡,通过顶模在粗胚发泡的过程中给予一定的限制,因此控制了粗胚的发泡密度,由此使粗胚能够形成没有气泡的肤层。

技术研发人员:黄凤梧

受保护的技术使用者:天一精密机械(泉州)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!