一种内外表面光滑的头锥形零件一体成型模具及方法与流程

1.本发明属于预浸布复合材料成型工艺领域,具体涉及一种内外表面光滑的头锥形零件一体成型模具及方法。

背景技术:

2.目前行业内预浸布复合材料成型工艺基本都是先在模具表面逐层进行材料的铺贴,再使用真空袋压或模压的方法进行材料的压实,然后放入热压罐或烘箱固化成型。

3.其中真空袋压法适合绝大部分零件的成型,成型特征是一面光滑(贴模具面),一面粗糙(贴真空袋面)。模压工艺适合零件内外表面都要求较高的零件,他由凸模和凹模(或上下模)两部分组成,形成闭合的型腔空间。但是由于模具型腔是闭合空间,铺层设计时需要精确计算铺贴材料的层数,铺贴时还要设计裁剪位置,确定合理的对接或搭接方式保证零件厚度一致,否则厚度不均会造成零件不同区域压力不均,出现一部分区域过压,一部分区域失压的情况,最终造成产品缺陷。

4.对于一种内外表面光滑的头锥形零件成型,它的成型特点决定了只能使用闭合模具模压成型,而头锥形外形由于各截面面积不同,铺贴时必须进行相应的裁剪和拼接,传统的刚性模腔需要前期进行大量的工艺试验确定铺贴方法和铺贴层数,后期制作也必须严格按照操作要求,才能大概率保证产品的合格。由于操作要求高,加上合模时模具型腔对铺层施加外力,造成铺层层间位移,很难保证产品厚度一致,最终导致产品缺陷甚至不合格。

技术实现要素:

5.本发明的目的在于提供一种内外表面光滑的头锥形零件一体成型模具及方法,能够自适应零件的厚度变化进行局部调整,对零件进行有效的压实;降低操作难度,提高零件的合格率。

6.实现本发明目的的技术方案为:一种内外表面光滑的头锥形零件一体成型模具,其特征在于,包括凹模、凸模和脱模板,所述凹模包括两个相同的模体,所述两个模体固定连接时形成一个锥形腔体;所述凸模包括金属模芯和软性模面,软性模面包覆在金属模芯上,所述脱模板在制作零件时,与凹模固定连接,将凸模固定于凹模锥形腔体内。

7.进一步地,所述软性模面采用硅橡胶。

8.进一步地,所述两个模体通过定位销和装配螺钉可拆卸连接。

9.进一步地,所述定位销为2个,所述装配螺钉为8个。

10.进一步地,所述脱模板通过压紧螺钉与凹模固定连接。

11.进一步地,所述两个模体在制作零件时,其上涂有脱模剂。

12.一种内外表面光滑的头锥形零件一体成型方法,包括步骤:

13.将两个模体固定连接在一起形成锥形腔体,并在两个模体上刷一层脱模剂;

14.在凸模的软性模面上平铺制作零件的材料;

15.将铺贴完成的凸模放入锥形腔体中,将脱模板通过压紧螺钉与凹模固定连接;

16.将模具放入烘箱中加热,在温度达到预定的固化温度1个小时后,再次紧固压紧螺钉,然后继续加热直至固化;

17.待零件固化后降温到60度以下,拆除压紧螺钉,使用撬棍作用于脱模板将凸模顶出,然后拆除定位销和装配螺钉,分离两个模体后取出零件。

18.进一步地,所述在凸模的软性模面上平铺制作零件的材料时,每一层拼接处不可重叠,每一到两层铺贴完成后抽一次真空。

19.本发明与现有技术相比,其显著效果为:本发明通过凸模外层包覆一层软性材料,既可以在密闭的型腔内对零件进行有效的压实,又能够自动根据铺贴和合模时造成的零件局部厚度不一致进行形状的微调整;在成型头锥形复合材料零件时,模具型腔能够自适应零件的厚度变化进行局部调整,对零件进行有效的压实;本发明降低操作难度,提高零件的合格率。

附图说明

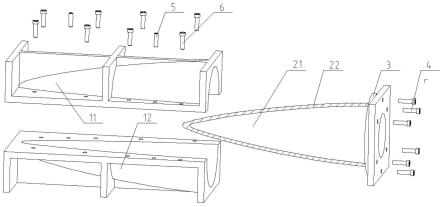

20.图1为头锥型零件示意图。

21.图2为本发明的一种内外表面光滑的头锥形零件一体成型模具结构示意图。

具体实施方式

22.下面将结合附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.如图1,一种头锥形复合材料零件,其特征是一端为闭合的头锥形,其内外表面均要求光滑的复合材料零件,针对该要求,提出一种内外表面光滑的头锥形复合材料零件一体成型模具,结合图2,包括:

24.凹模:凹模由第一模体11和第二模体12组成,通过定位销5和装配螺钉6锁紧后形成一个锥形腔体,主要用于成型零件外部形状。

25.凸模:凸模由金属模芯21和软性模面22组成。金属模芯主要用于承压,保持锥体形状,软性模面22为硅橡胶材质包覆在金属模芯21上。主要用于在铺贴时提供支撑,固化时传递压力,同时自适应铺层厚度进行局部微调整。

26.脱模板3:主要作用是零件脱模时,辅助零件从凸模中取出。

27.压紧螺钉4:将凸模锁紧在凹模主体上,形成一个封闭的型腔。

28.定位销5:共2个,用于定位凹模模体,避免型腔连接错位。

29.装配螺钉6:共8个,用于连接紧固凹模,脱模时可拆除螺钉分离模体后取出零件。

30.零件成型工艺方法:

31.模具准备:将凹模11、12组装完成,分别刷一层脱模剂;

32.零件铺贴:在凸模的软性模面上铺贴材料(用于制作成型零件的材料,一般为各种预浸料,为公知的不再累述),铺贴时不允许有褶皱,将多余的材料裁剪掉,拼接缝尽量小;后一层铺贴时裁剪缝需避开前一层,拼接处不可重叠。每一到两层铺贴完成后抽一次真空。直到铺完总层数(总层数大概为零件的厚度除以预浸料厚度,为本领公知常识)。

33.模具组装:将铺贴完成的凸模放入凹模型腔中,预紧压紧螺钉4。由于此时材料较硬只需预紧即可。

34.加热固化:将模具放入烘箱中加热,在温度达到预定固化温度1个小时后,再次紧固压紧螺钉4,使模具压实到理论厚度,然后继续加热到最终固化。

35.脱模:零件固化后降温到60度以下取出模具,先拆除压紧螺钉4,使用撬棍作用于脱模板3将凸模2顶出零件,然后拆除定位销5和装配螺钉6,分离凹模后取出零件。

36.一种内外表面光滑的头锥形复合材料零件,其产品的特征是一端闭合的头锥形,其内外表面均要求光滑的复合材料零件,本发明提出的模具主要分为凹模和由一层软性材料包覆的凸模两大部分,操作时先在有软性材料包覆的凸模上铺贴复合材料预浸布,再将凸模和凹模组装后加热固化,本发明通过凸模外层包覆一层软性材料,既可以在密闭的型腔内对零件进行有效的压实,又能够自动根据铺贴或合模时引起的厚度不均进行局部的微调整;不会出现刚性型腔由于零件厚度不同造成的压力不均,导致产品缺陷甚至报废的现象。

技术特征:

1.一种内外表面光滑的头锥形零件一体成型模具,其特征在于,包括凹模、凸模和脱模板,所述凹模包括两个相同的模体,所述两个模体固定连接时形成一个锥形腔体;所述凸模包括金属模芯和软性模面,软性模面包覆在金属模芯上,所述脱模板在制作零件时,与凹模固定连接,将凸模固定于凹模锥形腔体内。2.根据权利要求1所述的一种内外表面光滑的头锥形零件一体成型模具,其特征在于,所述软性模面采用硅橡胶。3.根据权利要求1所述的一种内外表面光滑的头锥形零件一体成型模具,其特征在于,所述两个模体通过定位销和装配螺钉可拆卸连接。4.根据权利要求3所述的一种内外表面光滑的头锥形零件一体成型模具,其特征在于,所述定位销为2个,所述装配螺钉为8个。5.根据权利要求1所述的一种内外表面光滑的头锥形零件一体成型模具,其特征在于,所述脱模板通过压紧螺钉与凹模固定连接。6.根据权利要求1所述的一种内外表面光滑的头锥形零件一体成型模具,其特征在于,所述两个模体在制作零件时,其上涂有脱模剂。7.一种基于权利要求1所述的一种内外表面光滑的头锥形零件一体成型模具的一种内外表面光滑的头锥形零件一体成型方法,其特征在于,包括步骤:将两个模体固定连接在一起形成锥形腔体,并在两个模体上刷一层脱模剂;在凸模的软性模面上平铺制作零件的材料;将铺贴完成的凸模放入锥形腔体中,将脱模板通过压紧螺钉与凹模固定连接;将模具放入烘箱中加热,在温度达到预定的固化温度1个小时后,再次紧固压紧螺钉,然后继续加热直至固化;待零件固化后降温到60度以下,拆除压紧螺钉,使用撬棍作用于脱模板将凸模顶出,然后拆除定位销和装配螺钉,分离两个模体后取出零件。8.根据权利要求7所述的一种内外表面光滑的头锥形零件一体成型方法,其特征在于,所述在凸模的软性模面上平铺制作零件的材料时,每一层拼接处不可重叠,每一到两层铺贴完成后抽一次真空。

技术总结

本发明公开了一种内外表面光滑的头锥形零件一体成型模具及方法,包括凹模、凸模和脱模板,所述凹模包括两个相同的模体,所述两个模体固定连接时形成一个锥形腔体;所述凸模包括金属模芯和软性模面,软性模面包覆在金属模芯上,所述脱模板在制作零件时,与凹模固定连接,将凸模固定于凹模锥形腔体内。本发明通过凸模外层包覆一层软性材料,既可以在密闭的型腔内对零件进行有效的压实,又能够自动根据铺贴或合模时引起的厚度不均进行局部的微调整;不会出现刚性型腔由于零件厚度不同造成的压力不均,导致产品缺陷甚至报废的现象。导致产品缺陷甚至报废的现象。导致产品缺陷甚至报废的现象。

技术研发人员:赵敏 唐勇 黄红端 秦俊 石祥

受保护的技术使用者:中国人民解放军总参谋部第六十研究所

技术研发日:2022.06.10

技术公布日:2022/9/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1