用于大面积微结构成形的激光原位加热滚压设备及方法

1.本发明涉及微结构成形技术领域,具体而言,涉及一种用于大面积微结构成形的激光原位加热滚压设备及方法。

背景技术:

2.随着科学技术的不断进步发展,微纳结构被广泛应用国家重要相关领域中,例如微结构中的减阻微结构用于船舶以及军舰的减阻和防污中。

3.微结构功能表面最大特点是特征尺寸非常小,且具有较高的深宽比,纹理结构复杂,三维形貌复杂等特点,并且微结构通常是在聚合物表面形成的。因此表面微结构的大面积加工远比宏观结构要困难。目前,国内外针对微结构提出多种加工方法,例如liga,微机械加工以及微压印等。虽然也有采用微机械加工方法,加工了v型槽微结构,风洞实验表明0.2mpa条件下减阻可达9.56%。然而非硅机械加工技术在加工效率,可加工材料和制造成本方面存在不同程度局限性。另外,也可采用微压印作为塑性微成形技术的一种,具有成形效率高,成本低,工艺简单的优点;而对于粗晶材料而言,型腔宽度较小的情况下微结构表面质量较差,出现褶皱,而对于超细晶材料,成形筋始终质量较好。

4.但是随着微结构表面在工业上的应用范围越来越广,前述这些现有的微结构加工方法已经无法满足微结构的大面积、大批量的生产需求。

技术实现要素:

5.本发明旨在解决现有技术中的微结构加工方法已经无法满足微结构的大面积、大批量的生产需求的问题。

6.为解决上述问题,本发明提供一种用于大面积微结构成形的激光原位加热滚压设备,包括:

7.传送机构,用于将聚合物物料向前传送;

8.激光加热装置,设置在所述传送机构上方,所述激光加热装置用于向所述聚合物物料的上表面照射激光;

9.滚压装置,设置在所述传送机构的前方,所述滚压装置的成形辊设置在所述聚合物物料的上方,所述成形辊的外圆面设置有第一设定的微结构,所述成形辊用于滚压所述聚合物物料的上表面;以及

10.冷却装置,设置在所述滚压装置的前方,所述冷却装置用于冷却所述成形辊滚压过的所述聚合物物料。

11.可选地,所述激光加热装置用于仅将所述聚合物物料的上表面照射加热为粘流态。

12.可选地,所述激光加热装置包括:

13.激光发射器,用于向所述聚合物物料照射激光;以及

14.控制系统,用于调节所述激光发射器发射出激光的激光功率、扫描速度、扫描间距

和辐照时间中的至少一个。

15.可选地,所述冷却装置为喷淋冷却装置,所述冷却装置用于对所述成形辊滚压过的所述聚合物物料的上表面喷淋冷却。

16.可选地,所述滚压装置还包括支撑机构,所述支撑机构设置在所述成形辊的下方,所述支撑机构用于支撑所述聚合物物料,所述聚合物物料适于从所述支撑机构和所述成形辊之间通过;

17.其中,所述支撑机构为光滑辅助辊或者支撑板。

18.可选地,所述滚压装置还包括:

19.间距调节机构,与所述支撑机构或所述成形辊连接,所述调节机构用于调节所述支撑机构和所述成形辊之间的距离;或/和

20.转速调节机构,与所述成形辊的驱动机构连接,所述转速调节机构用于调节所述成形辊的转速,其中,所述驱动机构与所述成形辊传动连接。

21.可选地,所述的用于大面积微结构成形的激光原位加热滚压设备还包括脱模剂喷涂机构,所述脱模剂喷涂机构设置在所述成形辊处,所述脱模剂喷涂机构用于向所述成形辊喷涂脱模剂。

22.可选地,所述成形辊的外圆面设置的所述第一设定的微结构为仿生减阻表面微结构。

23.本发明提供了一种用于大面积微结构成形的激光原位加热滚压方法,包括:

24.使用激光仅仅将聚合物物料的上表面照射加热为粘流态,而所述聚合物物料内保持为弹性状态;

25.使用成形辊滚压所述聚合物物料的上表面;

26.对所述聚合物物料冷却;

27.其中,所述成形辊的外圆面设置有第一设定的微结构。

28.可选地,所述使用激光仅仅将聚合物物料的上表面照射加热为粘流态,而所述聚合物物料内保持为弹性状态之前:

29.根据所述聚合物物料的材料性质,调整发射激光的参数,所述发射激光的参数至少包括:激光的激光功率、扫描速度、扫描间距、辐照时间中的至少一个。

30.与现有技术相比,本发明具有以下技术效果:

31.使用时,利用传送机构将聚合物物料向前输送,当聚合物物料移动到激光加热装置的激光照射位置时,激光加热装置向所述聚合物物料的上表面照射激光,利用聚合物对激光能量吸收率高,吸收快且导热系数低的特点,实现对聚合物物料上表面的变形区域的非接触原位加热,从而使聚合物物料的上表面在受热后变软熔化达到粘流态,尤其是利用聚合物的导热系数低的特点,仅仅使得聚合物物料的上表面经过激光照射加热而熔化为粘流态,而聚合物物料内部仍然保持为弹性状态,对聚合物物料内部影响小,在此基础上,将聚合物物料输送到滚压装置的成形辊处,利用成形辊的外圆面设置有设定好的微结构,从而使成形辊滚压所述聚合物物料的粘流态的上表面,有助于在滚压过程中使聚合物物料的上表面的第二设定的微结构快速、高效成形;另外,考虑到聚合物相对金属材料的表面微结构更容易发生翘曲变形的问题,在前述滚压成形后,通过冷却装置对所述成形辊滚压过的所述聚合物物料进行冷却,使聚合物物料的上表面形成的第二设定的微结构快速冷却,从

而减小聚合物物料的大面积翘曲变形,并且保证聚合物物料的上表面形成的第二设定的微结构的成形精度。从而利用传送机构、激光加热装置、滚压装置的成形辊和冷却装置相互配合,实现聚合物物料表面的微结构的大面积、大批量的生产。从而解决了现有技术中微结构加工方法无法满足微结构的大面积、大批量的生产需求的问题。

附图说明

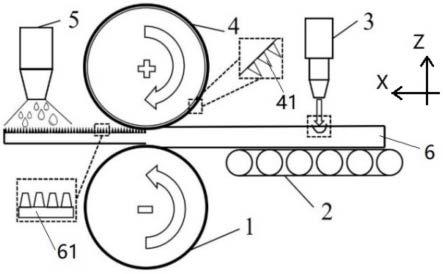

32.图1为本发明的所述用于大面积微结构成形的激光原位加热滚压设备的示意性结构图;

33.图2为本发明的所述用于大面积微结构成形的激光原位加热滚压方法的示意性流程图。

34.附图标记说明:支撑机构1,传送机构2,激光加热装置3,成形辊4,第一设定的微结构41,冷却装置5,聚合物物料6,第二设定的微结构61。

具体实施方式

35.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

36.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

37.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

38.在本说明书的描述中,参考术语“实施例”、“一个实施例”和“一个实施方式”等的描述意指结合该实施例或实施方式描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示实施方式中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实施方式。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或实施方式以合适的方式结合。

39.附图中的x轴表示前后方向,其中,x轴的正向(箭头方向)表示前,x轴的后向(箭头的反方向)表示后;z轴表示上下方向,其中,z轴的正向(箭头方向)表示上,z轴的后向(箭头的反方向)表示下。

40.为解决上述技术问题,如图1所示,本发明提供一种用于大面积微结构成形的激光原位加热滚压设备,包括:

41.传送机构2,用于将聚合物物料6向前传送;

42.激光加热装置,设置在所述传送机构2上方,所述激光加热装置用于向所述聚合物物料6的上表面照射激光;

43.滚压装置,设置在所述传送机构2的前方,所述滚压装置的成形辊设置在所述聚合

物物料6的上方,所述成形辊的外圆面设置有第一设定的微结构41,所述成形辊用于滚压所述聚合物物料6的上表面;以及

44.冷却装置5,设置在所述滚压装置的前方,所述冷却装置5用于冷却所述成形辊滚压过的所述聚合物物料6。

45.这里的传送机构2可以是传送带。

46.另外,这里的聚合物物料6可以是板状结构,也可以是软质的大面积的片状结构。

47.另外,这里的激光加热装置可以是对整个聚合物物料6的上表面加热,也可以是对聚合物物料6上表面的某个区域照射加热;

48.相应的,第一设定的微结构41可以是设置在整个成形辊的外圆面,也可以是设置在成形辊外圆面的局部某个区域。

49.另外,使用本发明的用于大面积微结构成形的激光原位加热滚压设备所成形的微结构特征尺寸为微米尺度以及亚微米尺度,并且成形面积≥1cm2,优选为0.5m2至3m2。

50.另外,原位加热是指在材料成形的过程中对材料同步加热,而普通加热只能先对材料进行整体加热然后再进行成形。

51.另外,通过所述成形辊的外圆面设置的第一设定的微结构41,成形辊滚压所述聚合物物料6的上表面,使聚合物物料6的上表面形成相应的第二设定的微结构61。

52.使用时,利用传送机构2将聚合物物料6向前输送,当聚合物物料6移动到激光加热装置的激光照射位置时,激光加热装置向所述聚合物物料6的上表面照射激光,利用聚合物对激光能量吸收率高,吸收快且导热系数低的特点,实现对聚合物物料6上表面的变形区域的非接触原位加热,从而使聚合物物料6的上表面在受热后变软熔化达到粘流态,尤其是利用聚合物的导热系数低的特点,仅仅使得聚合物物料6的上表面经过激光照射加热而熔化为粘流态,而聚合物物料6内部仍然保持为弹性状态,对聚合物物料6内部影响小,在此基础上,将聚合物物料6输送到滚压装置的成形辊处,利用成形辊的外圆面设置有设定好的微结构,从而使成形辊滚压所述聚合物物料6的粘流态的上表面,有助于在滚压过程中使聚合物物料6的上表面的第二设定的微结构61快速、高效成形;另外,考虑到聚合物相对金属材料的表面微结构更容易发生翘曲变形的问题,在前述滚压成形后,通过冷却装置5对所述成形辊滚压过的所述聚合物物料6进行冷却,使聚合物物料6的上表面形成的第二设定的微结构61快速冷却,从而减小聚合物物料6的大面积翘曲变形,并且保证聚合物物料6的上表面形成的第二设定的微结构61的成形精度。从而利用传送机构2、激光加热装置、滚压装置的成形辊和冷却装置5相互配合,实现聚合物物料6表面的微结构的大面积、大批量的生产。从而解决了现有技术中微结构加工方法无法满足微结构的大面积、大批量的生产需求的问题。

53.参见图1,进一步地,所述激光加热装置用于仅将所述聚合物物料6的上表面照射加热为粘流态。

54.激光加热装置向所述聚合物物料6的上表面照射激光,利用聚合物对激光能量吸收率高,吸收快且导热系数低的特点,实现对聚合物物料6上表面的变形区域的非接触原位加热,从而使聚合物物料6的上表面在受热后变软熔化达到粘流态,尤其是利用聚合物的导热系数低的特点,仅仅使得聚合物物料6的上表面经过激光照射加热而熔化为粘流态,而聚合物物料6内部仍然保持为弹性状态,对聚合物物料6内部影响小。

55.参见图1,进一步地,所述激光加热装置包括:

56.激光发射器,用于向所述聚合物物料6照射激光;以及

57.控制系统,用于调节所述激光发射器发射出激光的激光功率、扫描速度、扫描间距和辐照时间中的至少一个。

58.通过控制系统调节所述激光发射器发射出激光的激光功率、扫描速度、扫描间距和辐照时间中的至少一个,从而调节激光发射器照射聚合物物料6的激光,以保证激光加热装置仅仅将所述聚合物物料6的上表面照射加热为粘流态。

59.例如,聚合物物料6可以是聚苯乙烯材料,启动激光加热装置,具体地,可以是激光加热系统,对激光加热装置进行工作指令的设定,打开其激光器,设置激光器参数,激光功率可以是2w,光斑直径可以是5mm,每次定位辐照时间可以是0.1s,激光加热装置发射激光后经过光路系统照射在聚合物物料6的表面,聚合物物料6基体表面吸收激光能量并转化为粘流态,通过观察聚合物物料6的表面熔化程度,或者戳碰照射后的聚合物物料6的内部与照射前的聚合物物料6的内部的软硬度,来判断聚合物物料6内部是否保持原始状态,并在此过程中对激光加热装置射出激光的激光功率、扫描速度、扫描间距和辐照时间进行调节,使聚合物物料6的内部仍保持原始状态,也就是弹性状态。

60.参见图1,进一步地,所述冷却装置5为喷淋冷却装置5,所述冷却装置5用于对所述成形辊滚压过的所述聚合物物料6的上表面喷淋冷却。

61.通过喷淋冷却,使所述聚合物物料6的上表面可以大范围的均匀冷却。

62.参见图1,进一步地,所述滚压装置还包括支撑机构1,所述支撑机构1设置在所述成形辊的下方,所述支撑机构1用于支撑所述聚合物物料6,所述聚合物物料6适于从所述支撑机构1和所述成形辊之间通过;

63.其中,所述支撑机构1为光滑辅助辊或者支撑板。

64.参见图1,进一步地,所述滚压装置还包括:

65.间距调节机构,与所述支撑机构1或所述成形辊连接,所述调节机构用于调节所述支撑机构1和所述成形辊之间的距离;或/和

66.转速调节机构,与所述成形辊的驱动机构连接,所述转速调节机构用于调节所述成形辊的转速,其中,所述驱动机构与所述成形辊传动连接。

67.通过间距调节机构调节所述支撑机构1和所述成形辊之间的距离,并且使用转速调节机构调节所述成形辊的转速,使成形辊在聚合物的上表面压出微米或者亚微米尺度的微结构。

68.参见图1,进一步地,所述的用于大面积微结构成形的激光原位加热滚压设备还包括脱模剂喷涂机构,所述脱模剂喷涂机构设置在所述成形辊处,所述脱模剂喷涂机构用于向所述成形辊喷涂脱模剂。

69.考虑到聚合物相对金属材料表面的微结构存在成形后不易脱模的问题,本发明通过脱模剂喷涂机构向所述成形辊喷涂脱模剂,实现聚合物物料6内部的弹性体无损脱模,从而有效解决成形辊与聚合物物料6粘连的问题。另外,脱模剂可以是高效脱模剂。

70.参见图1,进一步地,所述成形辊的外圆面设置的所述第一设定的微结构41为仿生减阻表面微结构。以使得聚合物物料6的上表面形成相应的仿生减阻表面微结构。从而利用具有仿生减阻表面微结构的聚合物物料6可有效降低燃料消耗,提高船舶航速,降低运输成本,可有力推动减阻微结构制造技术在船舶以及军舰上的广泛应用,为海洋运输减阻防污

领域的发展提供了重要解决方案,可以显著提高我国舰船防污减阻能力,对于增强我国海洋交通运输装备性能具有重大意义。

71.另外,本发明的成形辊的外圆面设置有第一设定的微结构41的形状参数和阵列方式可以根据所需的应用场合来确定,例如用于仿生减阻表面微结构,可以通过对鲨鱼皮表面进行结构分析,提取鲨鱼皮表面的关键特征尺寸,从而确第一、第二定设定的微结构的特征尺寸以及阵列方式,从而获得最佳减阻微结构。

72.第一设定的微结构41设计完成后,滚压成形过程中的参数,例如滚压速度和滚间距,可先采用数值模拟软件进行模拟,从而确定工艺参数大概范围,然后进行滚压成形的小面积试模,对材料在小面积试模的成形过程中的填充行为、尺寸精度、表面形貌等方面进行优化,从而进一步确定滚压成形的工艺参数。

73.参见图1和图2,另外,本发明还提供了一种用于大面积微结构成形的激光原位加热滚压方法,包括:

74.使用激光仅仅将聚合物物料6的上表面照射加热为粘流态,而所述聚合物物料6内保持为弹性状态;

75.使用成形辊滚压所述聚合物物料6的上表面;

76.对所述聚合物物料6冷却;

77.其中,所述成形辊的外圆面设置有第一设定的微结构41。

78.使用激光仅仅将聚合物物料6的上表面照射加热为粘流态,而所述聚合物物料6内保持为弹性状态,利用聚合物对激光能量吸收率高,吸收快且导热系数低的特点,实现对聚合物物料6上表面的变形区域的非接触原位加热,从而使聚合物物料6的上表面在受热后变软熔化达到粘流态,尤其是利用聚合物的导热系数低的特点,仅仅使得聚合物物料6的上表面经过激光照射加热而熔化为粘流态,而聚合物物料6内部仍然保持为弹性状态,对聚合物物料6内部影响小,在此基础上,使用成形辊滚压所述聚合物物料6的上表面,利用成形辊的外圆面设置有设定好的微结构,从而使成形辊滚压所述聚合物物料6的粘流态的上表面,有助于在滚压过程中使聚合物物料6的上表面的第二设定的微结构61快速、高效成形;另外,考虑到聚合物相对金属材料的表面微结构更容易发生翘曲变形的问题,在前述滚压成形后,对所述成形辊滚压过的所述聚合物物料6进行冷却,使聚合物物料6的上表面形成的第二设定的微结构61快速冷却,从而减小聚合物物料6的大面积翘曲变形,并且保证聚合物物料6的上表面形成的第二设定的微结构61的成形精度。从而利用本发明的用于大面积微结构成形的激光原位加热滚压方法,实现聚合物物料6表面的微结构的大面积、大批量的生产。从而解决了现有技术中微结构加工方法无法满足微结构的大面积、大批量的生产需求的问题。

79.参见图1和图2,进一步地,所述使用激光仅仅将聚合物物料6的上表面照射加热为粘流态,而所述聚合物物料6内保持为弹性状态之前:

80.根据所述聚合物物料6的材料性质,调整发射激光的参数,所述发射激光的参数至少包括:激光的激光功率、扫描速度、扫描间距、辐照时间中的至少一个。从而使激光仅仅将聚合物物料6的上表面照射加热为粘流态。

81.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本

发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1