注塑模具的制作方法

1.本发明涉及注塑模具领域,具体是涉及一种用于生产半包围结构产品的注塑模具。

背景技术:

2.现有投影仪的壳体一般包括上壳和下壳,上壳和下壳分别注塑成型后再组装起来,形成所需的壳体。现有的壳体虽然方便生产,但是由上壳和下壳组装而成的壳体的密封性和美观性都会有所降低。

3.为了提高其密封性和美观性,可设计一款呈半包围结构的壳体,如图1和图2所示,壳体包括左壁、右壁、上壁、下壁和前壁,左壁、右壁、上壁、下壁和前壁围合成中空的半包围结构。上壁外侧设置有上凸起,左壁和右壁的内侧均设置有侧边凸起,上壁的内侧设置有两个l形挡板和两个t形凸起,下壁内侧设置有底部穿孔、两个t形凸起和多个条形筋条,前壁内侧设置有两个空心圆柱和两个实心圆柱。

4.为了确保模具能够生产出上述结构较为复杂的壳体,需要设计合理模具来完成产品成型。

技术实现要素:

5.本发明的目的是提供一种能够生产出结构较为复杂的、半包围结构的壳体的注塑模具。

6.为了实现上述的目的,本发明提供的注塑模具,包括上固定板、上模板、上模仁、下模板、下模仁和第一抽芯组件,上模仁和下模仁之间设置有半包围结构的型腔;第一抽芯组件包括抽芯驱动装置、第一滑块、第一行位和多个镶件,多个镶件均设置在第一行位上,第一行位的第一端及多个镶件均插装在型腔的中部,抽芯驱动装置通过第一滑块与第一行位连接,抽芯驱动装置能带动第一行位沿垂直开模方向移动,一部分镶件能沿第一行位移动方向移动,另一部分镶件能沿与第一行位移动方向相交的方向移动。

7.由上述方案可见,通过设置半包围结构的型腔,用于成型半包围结构的壳体,通过设置第一行位和多个镶件均插装在型腔的中部,用于成型壳体内侧的结构,由于多个镶件均设置在第一行位上,在开模时,只需控制第一行位的移动,就能带动多个镶件分别沿不同的方向移动,不仅操作简单、方便,还能节省空间,以减小模具的体积。

8.进一步的方案是,镶件包括第一镶件和两个第二镶件,第一镶件设置在两个第二镶件之间,第一镶件和第二镶件均沿开模方向倾斜延伸,第一镶件的一端设置有的第一凸起部,第二镶件的一端设置有第二凸起部和第一凹槽部,第一凸起部和第二凸起部均向同一方向凸起并嵌入型腔内,第一凹槽部与型腔连通;第一行位的第一端设置有第一镶件槽和两个第二镶件槽,第一镶件设置在第一镶件槽内,第二镶件设置在第二镶件槽内,当第一行位沿垂直开模方向移动时,第一凸起部和第二凸起部均能沿开模方向移动。

9.由上述方案可见,通过设置第一镶件和第二镶件,当第一行位沿垂直开模方向移

动时,能同时带动第一镶件和第二镶件沿开模方向移动,使得第一凸起部和第二凸起部向下移动并与产品分离,实现脱模作用,具有操作简单、方便的优点。

10.更进一步的方案是,第一滑块朝向型腔的一侧设置有上固定件、下固定件、第一弹性件和镶件固定块,第一行位的第二端设置在上固定件和下固定件之间,第一行位的第二端倾斜地设置有第一滑槽,第一滑槽分别与第一镶件槽和第二镶件槽连通,镶件固定块设置在第一滑槽内并与上固定件抵接,镶件固定块分别与第一镶件和第二镶件固连,第一弹性件弹性抵接在第一滑块与镶件固定块之间,当第一行位沿垂直开模方向移动时,镶件固定块能沿第一滑槽的倾斜方向相对移动。

11.由上述方案可见,通过设置第一弹性件和上固定件,用于相对固定镶件固定块,使得镶件固定块在垂直开模方向上基本不动,只在开模方向上移动,进而带动第一镶件和第二镶件移动。

12.进一步的方案是,镶件包括两个第三镶件,两个第三镶件分别设置在第一行位的两侧侧壁上,第三镶件设置有凸条部,凸条部凸起于第一行位的侧壁;第一行位第一端的两侧侧壁分别开设有第三镶件槽,第三镶件设置在第三镶件槽内,在开模时,凸条部能缩入第一行位的侧壁。

13.由上述方案可见,通过设置凸条部用于成型壳体的侧边凸起,在开模时,凸条部缩入第一行位内,方便脱模。

14.更进一步的方案是,第一滑块朝向型腔的一侧设置有第一连接块、第一斜杆、第一移动块和第二移动块,第一移动块和第二移动块均活动地设置在第一行位内,第一斜杆分别与第一连接块及第一移动块连接,第一移动块还与第二移动块的第一端连接,第二移动块的第二端开设有斜滑槽,斜滑槽沿第二移动块的移动方向倾斜向第一行位中部延伸,第三镶件与斜滑槽滑动连接;在开模时,第一连接块能沿开模方向移动,第一连接块通过第一斜杆带动第一移动块及第二移动块沿垂直开模方向移动相对第一行位移动,进而带动第三镶件移动。

15.由上述方案可见,通过设置第一斜杆和第一移动块,在开模时,上模板带动第一斜杆沿开模方向移动,进而带动第一移动块和第二移动块沿垂直开模方向移动,使得第三镶件在斜滑槽的作用下,缩回第一行位内,有利于轻松实现脱模。

16.进一步的方案是,镶件包括两个第四镶件和两个第五镶件,两个第四镶件分部设置在第一行位的两侧,两个第五镶件分别设置在第一行位的两侧,第四镶件和第五镶件均沿第一行位的移动方向延伸;第一行位的第一端设置有两个第四镶件槽和两个第五镶件槽,第四镶件设置在第四镶件槽内,第五镶件设置在第五镶件槽内,当第一行位沿垂直开模方向移动时,第四镶件和第五镶件均能跟随第一行位移动。

17.由上述方案可见,第四镶件和第五镶件均沿第一行位的一端方向延伸,当第一行位沿垂直开模方向移动时,第四镶件和第五镶件均同步同向移动,有利于轻松实现脱模。

18.更进一步的方案是,第四镶件设为中空的圆柱,第四镶件内部设置有镶针,镶针沿第一行位的移动方向延伸,镶针的第一端插装在第四镶件内,镶针的第二端与第一行位固连,镶针的第一端与第四镶件内壁之间形成有环形槽,环形槽与型腔连通。

19.由上述方案可见,镶针与第四镶件配合作用,用于成型壳体的空心圆柱。

20.进一步的方案是,注塑模具还包括第二抽芯机构,第二抽芯机构包括上活动板、第

二弹性件、固定块和斜方,上活动板活动地设置在上模板内并与上固定板邻接,第二弹性件弹性抵接在上固定板与上活动板之间,固定块与上活动板固连,斜方沿开模方向倾斜延伸,斜方的第一端与固定块滑动连接,斜方的第二端穿过上模板和上模仁向型腔延伸,斜方的第二端设置有第三凸起部,第三凸起部沿垂直开模方向延伸并嵌入型腔内;在开模时,第二弹性件能推动上活动板向远离上固定板方向移动,上活动板能带动固定块向上模仁移动,进而带动斜方及第三凸起部沿垂直开模方向移动。

21.由上述方案可见,在开模时,上模板与下模板之间打开的同时,上活动板在第二弹性件的作用下向上模仁方向移动,进而带动斜方一边向上模仁方向下移,一边向外移动,实现第三凸起部与产品的脱模。

22.更进一步的方案是,斜方设置有两个,两个斜方呈八字形布置,两个斜方分别沿相反的方向移动;上模仁内设置有第六镶件,第六镶件设置在两个斜方之间,第六镶件的一端嵌入型腔内,第六镶件能沿开模方向移动。

23.进一步的方案是,注塑模具还设置有三个行位组件,第一抽芯组件和三个行位组件分别设置在下模仁的四侧;行位组件包括第二行位、第二滑块、第二斜杆和第二连接块,第二连接块与上模板固连,第二斜杆分别于第二连接块及第二滑块连接,第二滑块还与第二行位连接,第二连接块能沿开模方向移动,进而通过第二斜杆带动第二滑块和第二行位沿垂直开模方向移动。

24.由上述方案可见,三个行位组件分别设置在型腔的四周,用于成型壳体的左壁、右壁和前壁,第一抽芯组件用于成型壳体内部的结构。

附图说明

25.图1是用本发明实施例生产得到的壳体的第一视角的结构图。

26.图2是用本发明实施例生产得到的壳体的第二视角的结构图。

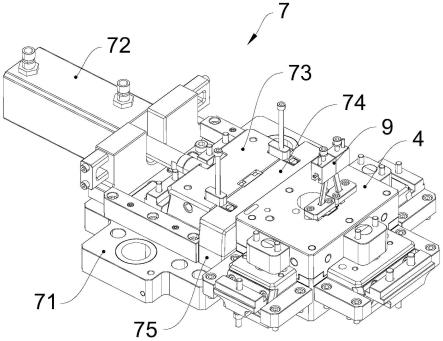

27.图3是本发明实施例的结构图。

28.图4是本发明实施例的隐藏上模后的结构图。

29.图5是本发明实施例中第一抽芯组件的结构图。

30.图6是本发明实施例中第一抽芯组件的分解图。

31.图7是本发明实施例中第一行位与各个镶件的结构图。

32.图8是本发明实施例中第一行位与各个镶件的分解图。

33.图9是图8中a处的放大图。

34.图10是本发明实施例中第一镶件处的剖视图。

35.图11是图10中b处的放大图。

36.图12是本发明实施例中第一抽芯组件中第四镶件处的剖视图。

37.图13是图12中c处的放大图。

38.图14是本发明实施例中第一抽芯组件中第二镶件和第五镶件处的剖视图。

39.图15是图14中d处的放大图。

40.图16是本发明实施例中第二抽芯组件处的剖视图。

41.图17是图16中e处的放大图。

42.图18是本发明实施例中上模仁的结构图。

43.图19是本发明实施例中第一行位的异形冷却水通道的示意图。

44.以下结合附图及实施例对发明作进一步说明。

具体实施方式

45.参见图1和图2,应用本实施例进行注塑生产得到的壳体1包括左壁11、右壁12、上壁13、下壁14和前壁15,左壁11、右壁12、上壁13、下壁14和前壁15围合成中空的半包围结构。上壁13设置有上凸起131、圆形凹槽132和四个矩形穿孔133,其中圆形凹槽132用于设置热流道浇口,上凸起131位于上壁13的前端,上凸起131的中部设置有连通孔1311,该连通孔1311与壳体1内部连通。四个矩形穿孔133分别设置在上壁13的左右两侧,圆形凹槽132设置在上壁13后端的中部上。左壁11和右壁12的内侧均设置有侧边凸起111,侧边凸起111位于靠近后端的一端。上壁13的内侧设置有两个l形挡板134和两个第一t形凸起135,其一l形挡板134设置在上壁13与左壁11之间并形成左凹槽,另一l形挡板134设置在上壁13与右壁12之间并形成右凹槽。两个第一t形凸起135均设置在两个l形挡板134之间并相距预设距离。下壁14内侧设置有底部穿孔141、两个第二t形凸起142和多个条形筋条143,第二t形凸起142与第一t形凸起135相对设置,多个条形筋条143排列设置在两个第二t形凸起142之间,底部穿孔141设置在两个第二t形凸起142之间并位于条形筋条143的后端。前壁15内侧设置有两个空心圆柱151和两个实心圆柱152,两个实心圆柱152均设置在两个空心圆柱151之间。

46.参见图3至图9,并结合图1和图2,本实施例的注塑模具从上至下依次包括上固定板2、上模板3、上模仁4、下模仁5和下模板6,上模仁4和下模仁5之间设置有半包围结构的型腔,该型腔用于成型壳体1。注塑模具在下模板6上设置有第一抽芯组件7。

47.第一抽芯组件7包括安装座71、抽芯驱动装置72、第一滑块73、上固定件74、下固定件75、第一行位8和多个镶件。安装座71设置在下模板6上并位于下模仁5的一侧,第一滑块73设置在安装座71上,上固定件74和下固定件75上下堆叠地设置在安装座71上并位于第一滑块73的一侧,第一行位8的第二端设置在上固定件74和下固定件75之间,第一行位8的第二端与第一滑块73固连,多个镶件均设置在第一行位8上,第一行位8的第一端及多个镶件均插装在型腔的中部,即插装在壳体1的内部。抽芯驱动装置72可以为油压缸或气缸,抽芯驱动装置72通过第一滑块73驱动第一行位8相对上固定件74及下固定件75移动,且第一行位8的移动方向垂直于注塑模具的开模方向。当第一行位8移动时,一部分镶件能沿第一行位8移动方向移动,另一部分镶件能沿与第一行位8移动方向相交的方向移动。

48.具体地:

49.第一行位8的第一端设置有第一镶件槽81、两个第二镶件槽82、两个第三镶件槽83、两个第四镶件槽84和两个第五镶件槽85。第一镶件槽81设置在第一行位8的中部,两个第二镶件槽82分别设置在第一镶件槽81的两侧,第一镶件槽81和第二镶件槽82均沿开模方向倾斜向下延伸。两个第三镶件30分别设置在第一行位8的两侧侧壁上。两个第四镶件槽84分别设置在第一行位8的两侧,两个第五镶件槽85分别设置在第一行位8的两侧,且第四镶件槽84和第五镶件槽85分别设置在第二镶件槽82相邻的两侧,即第四镶件槽84设置在第一镶件槽81和第二镶件槽82之间,第五镶件槽85设置在第二镶件槽82的上方,第二镶件槽82分别与第四镶件槽84及第五镶件槽85连通,第四镶件槽84和第五镶件槽85均沿第一行位8

的移动方向延伸。

50.第一行位8的第一端还开设有两个盲孔86、四个t形槽87和多个凹凸槽,盲孔86从第一行位8的端面向内凹陷,盲孔86位于第四镶件槽84的一侧,四个t形槽87分别设置在第一行位8的上下两侧上,且上下两侧上的两个t形槽87分别设置在盲孔86的上下两侧。盲孔86用于成型壳体1的实心圆柱152,t形槽87用于成型壳体1的第一t形凸起135和第二t形凸起142。多个凹凸槽设置在第一行位8的底面,凹凸槽与下模仁5配合,用于成型壳体1的条形筋条143。

51.本实施例的第一行位8采用3d打印技术制成,第一行位8内部设置有异形冷却水通道89(见图19),该异形冷却水通道89的进水端和出水端均设置在第一行位8的第二端,该异形冷却水通道89的中部迂回地设置在第一行位8的第一端内,且异形冷却水通道89与各个镶件槽均不连通。

52.本实施例的镶件包括第一镶件10、两个第二镶件20、两个第三镶件30、两个第四镶件40和两个第五镶件50。第一镶件10设置在第一镶件槽81内,第一镶件10沿开模方向倾斜延伸,第一镶件10的一端设置有向上凸起的第一凸起部101,第一凸起部101嵌入型腔内,即嵌入壳体1的上壁13内侧。第二镶件20设置在第二镶件槽82内,第二镶件20沿开模方向倾斜延伸,第二镶件20的一端设置有第二凸起部201和第一凹槽部202,第一凹槽部202位于第二凸起部201的一侧,第二凸起部201与第一凸起部101均向同一方向凸起,第二凸起部201位于第二镶件槽82与第五镶件槽85的连通处并嵌入型腔内,第二凸起部201与第五镶件50抵接,第一凹槽部202位于第五镶件50的一侧并与型腔连通,用于成型壳体1的l形挡板134。第三镶件30设置在第三镶件槽83内,第三镶件30设置有嵌入型腔的凸条部301。第四镶件40设置在第四镶件槽84内,第四镶件40设为中空的圆柱,第四镶件40内部设置有镶针60,镶针60和第四镶件40均沿第一行位8的移动方向延伸,镶针60的第一端插装在第四镶件40内,镶针60的第二端与第一行位8固连,镶针60的第一端与第四镶件40内壁之间形成有环形槽401,环形槽401位于第一行位8的端面并与型腔连通,用于成型壳体1的空心圆柱151。第五镶件50设置在第五镶件槽85内,第五镶件沿第一行位8的移动方向延伸,第五镶件50的底壁与第五镶件槽85的槽底之间形成有第二凹槽部501,第二凹槽部501位于第二凸起部201的一侧,第二凹槽部501与型腔连通。

53.第四镶件40、镶针60和第五镶件50固连在第一行位8上,且第四镶件40、镶针60和第五镶件50均沿第一行位8的移动方向延伸。当第一行位8移动时,第四镶件40、镶针60和第五镶件50均能跟随第一行位8同步同向移动。

54.第一镶件10的表面、第五镶件50的表面基本与第一行位8的表面平齐,用于成型壳体1的上壁13内侧壁,第一凸起部101与上模仁4上的第一通孔441配合用于成型壳体1的连通孔1311;第一行位8的两侧侧壁用于成型壳体1的左壁11内侧壁和右壁12内侧壁,第三镶件30用于成型壳体1的侧边凸起111;第二镶件20与第五镶件50配合以成型壳体1的l形挡板134;第三镶件30与镶针60配合以成型壳体1的空心圆柱151。

55.结合图10至图15,第一滑块73朝向型腔的一侧设置有上固定件74、下固定件75、第一弹性件76和镶件固定块77,第一行位8的第二端设置在上固定件74和下固定件75之间,第一行位8的第二端倾斜向下地设置有第一滑槽88,第一滑槽88分别与第一镶件槽81和第二镶件槽82连通,镶件固定块77设置在第一滑槽88内并与上固定件74抵接,镶件固定块77能

相对第一滑槽88的槽底来回移动,镶件固定块77分别与第一镶件10的端部和第二镶件20的端部固连,第一弹性件76弹性抵接在第一滑块73与镶件固定块77之间。

56.在开模前,抽芯驱动装置72先驱动第一行位8向远离型腔方向移动,此时,在第一弹性件76和上固定件74的阻挡作用下,镶件固定块77在垂直开模方向上的位置不变,镶件固定块77只能沿第一滑槽88的槽底相对移动,即镶件固定块77沿开模方向向下移动;此时,第一镶件10和第二镶件20均能沿开模方向移动,具体地:第一镶件10沿第一镶件槽81的倾斜方向向下移动,使得第一凸起部101向下移动并与壳体1分离,同时第二镶件20沿第二镶件槽82的倾斜方向向下移动,使得第二凸起部201向下移动并与壳体1分离。

57.结合图3、图8和图9,第三镶件30设置在第三镶件槽83内,且第三镶件30能伸出或缩入第一行位8的侧壁。具体地:

58.第一滑块73朝向型腔的一侧设置有第一连接块78、第一斜杆79、第一移动块80和第二移动块70。第一连接块78通过螺栓与上模板3固连,使得第一连接块78能沿开模方向移动,第一斜杆79沿开模方向倾斜地贯穿第一连接块78并插装在第一移动块80内,第一移动块80和第二移动块70均活动地设置在第一行位8内,第一斜杆79能带动第一移动块80沿垂直开模方向移动,即向第一滑块73方向小距离地移动。第二移动块70向型腔方向延伸,第二移动块70的第一端与第一移动块80连接,第二移动块70的第二端设置有斜滑槽701,斜滑槽701沿第二移动块70的移动方向倾斜向第一行位8中部延伸,斜滑槽701的截面设为“c”字形。第三镶件30背向凸条部301的一侧设置有连接凸起302,连接凸起302与斜滑槽701滑动连接。当第一移动块80带动第二移动块70移动时,第三镶件30向第一行位8的中部方向移动,使得凸条部301缩入第一行位8内,方便脱模。

59.参见图1、图5、图6、图16和图17,本实施例的注塑模具还包括第二抽芯机构9,第二抽芯机构9包括上活动板90、第二弹性件91、两个固定块92和两个斜方93。上模板3的上部设置有避让腔,上活动板90通过连接杆活动地设置在避让腔内,第二弹性件91弹性抵接在上固定板2与上活动板90之间。在合模状态下,上活动板90与上固定板2邻接,在开模时,在第二弹性件91的作用下,上活动板90能向下移动。两个固定块92均与上活动板90固连并位于上模仁4的上方,斜方93与固定块92一一对应设置。固定块92开设有第二滑槽921,第二滑槽921沿垂直开模方向延伸。斜方93沿开模方向倾斜延伸,且两个斜方93呈“八”字形设置,斜方93的第一端与固定块92滑动连接,斜方93的第二端穿过上模板3和上模仁4向型腔延伸。斜方93的第二端设置有两个第三凸起部931,第三凸起部931沿垂直开模方向延伸,两个第三凸起部931沿开模方向堆叠设置并相距预设距离,两个第三凸起部931均嵌入型腔内。

60.在开模时,上活动板90在第二弹性件91的作用下,带动固定块92向远离上固定板2方向移动,上活动板90带动固定块92向上模仁4方向移动,进而带动斜方93及其上的第三凸起部931沿垂直开模方向移动,此时,两个斜方93分别沿相反的方向向外移动,使得第三凸起部931与壳体1分离,方便脱模。

61.上模仁4内设置有第六镶件41,第六镶件41设置在两个斜方93之间,第六镶件41沿开模方向延伸,第六镶件41的一端嵌入型腔内,在开模时,上模仁4带动第六镶件41一起沿开模方向同步移动,方便脱模。

62.结合图5和图6,并结合图3,注塑模具还设置有三个行位组件100,第一抽芯组件7和三个行位组件100分别设置在下模仁5的四周。各个行位组件100的结构原理基本相同,在

此以其中一个行位组件100为例进行说明。行位组件100包括第二行位1001、第二滑块1002、第二斜杆1003和第二连接块1004,第二行位1001设置在型腔的一侧,第二连接块1004与上模板3固连,第二斜杆1003沿开模方向倾斜布置,第二斜杆1003分别与第二连接块1004及第二滑块1002连接,第二滑块1002还与第二行位1001连接。在开模时,上模板3带动第二连接块1004及第二斜杆1003沿开模方向上移,第二斜杆1003带动第二滑块1002和第二行位1001沿垂直开模方向移动,方便脱模。

63.参见图18,并结合图1和图2,上模仁4的底壁上设置有进胶口42、四个矩形凸起43和弧形凹槽44。进胶口42分别与型腔及上固定板2上的进胶流道连通,进胶口42位于上模仁4的中部,方便熔融的胶均匀地充满整个型腔。进胶口42的外周设置有圆形凸起45,该圆形凸起45用于成型壳体1的圆形凹槽132。四个矩形凸起43两两为一组,两组矩形凸起43分别设置在进胶口42的两侧,矩形凸起43于第五镶件50对应设置并嵌入型腔内,用于成型壳体1的矩形穿孔133。弧形凹槽44与第一凸起部101对应设置,弧形凹槽44用于成型壳体1的上凸起131。弧形凹槽44的中部设置有第一通孔441,第一通孔441与第六镶件41配合,用于成型壳体1上凸起131内的连通孔1311。弧形凹槽44的两端设置有容纳腔442,用于容纳斜方93,方便斜方93脱模。

64.综上可见,发明通过设置半包围结构的型腔,用于成型半包围结构的壳体,通过设置第一行位和多个镶件均插装在型腔的中部,用于成型壳体内侧的结构,由于多个镶件均设置在第一行位上,在开模时,只需控制第一行位的移动,就能带动多个镶件分别沿不同的方向移动,不仅操作简单、方便,还能节省空间,以减小模具的体积。

65.最后需要强调的是,以上仅为发明的优选实施例,并不用于限制发明,对于本领域的技术人员来说,发明可以有各种变化和更改,凡在发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1