一种大幅面深腔塑件注塑模具的制作方法

本发明涉及顶出成型制品,具体涉及一种大幅面深腔塑件注塑模具。

背景技术:

1、塑件属于塑料制品,目前在一些大型设备上需要用到表面面积比较大且凹腔深度较深的大幅面深腔塑件,在将塑件通过注塑模具注塑成型后,需要先将塑件与模具松动分离,然后将塑件从模具中顶出,再利用机械手或人工取件,对于此类带有凹腔的塑件,其相应的注塑模具包括凹模和凸模,凸模上设置顶出系统,为了便于脱模,需要尽可能保证开模后塑件包紧在凸模型芯上面,以由设置在凸模上的顶出系统作用,使塑件与模具分离。

2、为了使塑件开模后包在凸模型芯上,现有技术中通常是通过在注塑时设置凸模凹模的不同温度,利用热胀冷缩使塑件在开模后收缩包紧在凸模型芯上,这种方式能够适用于常规的小型塑件,对于大幅面深腔塑件,其正常生产过程如图1、图2、图3所示,大幅面深腔塑件300通过凹模200与凸模100完成注塑、正常开模(塑件留在凸模上)、凸模上的顶出系统顶出塑件,但是,这种大幅面深腔塑件在实际生产中会经常发生开模后落入凹模的现象,如图4所示,塑件粘在凹模200上,经研究分析,其原因是大幅面深腔塑件与凹模型腔之间极易形成真空所致,受凹模侧真空吸力影响,模具打开后塑件没有留在凸模型芯上,而是落在凹模里,无法正常取件,而如果靠传统的拉拽、铜棒撬等方法强制脱模不仅会使塑件变形,还容易损坏模具。

技术实现思路

1、本发明的目的在于提供一种大幅面深腔塑件注塑模具,以解决现有的注塑模具在开模时容易使大幅面深腔塑件留在凹模上而导致取件困难的问题。

2、本发明的大幅面深腔塑件注塑模具的技术方案是:

3、大幅面深腔塑件注塑模具,包括凹模,凹模具有型腔,凹模上于型腔中心处、型腔外缘处以及型腔中心与型腔外缘之间均设有破真空通道,破真空通道具有与型腔相通的注气通道口,以在大幅面深腔塑件注塑模具开模时,通过破真空通道向凹模的型腔注气,注气通道口的宽度为5-7μm。

4、有益效果:通过在凹模上设置破真空通道,并在型腔的多个位置分别设置破真空通道,从而在模具开模时,利用各处破真空通道向凹模的型腔中注入气体,消除大气造成的脱模阻力,避免大幅面深腔塑件开模后留在凹模而影响正常利用凸模上的顶出系统对塑件进行顶出操作,有利于大幅面深腔塑件正常脱模,避免塑件因落入凹模导致非正常取出而使得产品报废,同时,利用多处破真空通道注气能够在提高脱模效率的同时避免单个破真空通道有较大的敞开口而影响塑件成型。

5、进一步地,凹模上设有进气安装孔,进气安装孔内设有镶件,破真空通道设置在镶件上。

6、有益效果:通过设置镶件,利用镶件设置破真空通道,方便破真空通道的加工,同时,可以对镶件进行替换安装,方便维护。

7、进一步地,镶件包括衬套和镶块,衬套固定在进气安装孔内,镶块固定在衬套的中心孔内,破真空通道设置在镶块上。

8、有益效果:将镶件设置成分体的衬套和镶块,通过衬套有利于保证镶块与凹模本体之间的密封性。

9、进一步地,镶块上间隔设有至少两个破真空通道。

10、有益效果:利用分散的各个破真空通道,有利于增大通流面积的同时避免破真空通道具有较大的敞口,以降低的注气通道口存在对塑件成型的影响。

11、进一步地,镶块具有与衬套的中心孔的孔壁相对的外周面,镶块的外周面上设有第一气槽,第一气槽构成破真空通道,第一气槽的与型腔相通的开口构成注气通道口。

12、有益效果:利用镶块的面积较大的外周面,便于分散设置各个第一气槽,并且方便加工。

13、进一步地,进气安装孔内设有背向凹模的型腔的内台阶,进气安装孔内设有气管,气管的末端设有法兰,法兰固定在内台阶上且法兰挡在镶块的背向凹模的型腔的一侧面上,镶块的背向凹模的型腔的一侧面上设有第二气槽,第二气槽将气管与第一气槽连通。

14、有益效果:利用气管的法兰能够对镶块进行限位,同时,为了避免法兰堵住第一气槽,在镶块的背向凹模的型腔的一侧面上开设第二气槽,利用第二气槽连通气管和第一气槽。

15、进一步地,法兰具有朝向镶块凸出的环形凸台,环形凸台伸入衬套的中心孔内且挡在镶块的背向凹模的型腔的一侧。

16、有益效果:在镶件安装到凹模的进气安装孔内后,利用衬套的中心孔供法兰的环形凸台伸入,能够对法兰的伸入过程进行引导,便于法兰的安装。

17、进一步地,进气安装孔具有楔形孔段,楔形孔段在靠近凹模的型腔的方向上逐渐收窄,镶件为楔形结构以楔紧固定在楔形孔段。

18、有益效果:通过楔形结构配合实现镶件与模具的固定,有利于减少紧固件的使用。

19、进一步地,凹模上设有多处通气位,每处通气位均设有所述破真空通道,各处通气位呈放射状分布。

20、有益效果:各通气位呈放射状分布在凹模的型腔处,便于均匀进气。

21、进一步地,破真空通道连有供气装置,供气装置包括并排设置的两个以上第一进气管,各第一进气管上均连有破真空通道。

22、有益效果:通过供气装置便于控制供气压力,采用不同的第一进气管分别对各自对应的破真空通道供气,方便管路布置,且有利于保证注气效率。

技术特征:

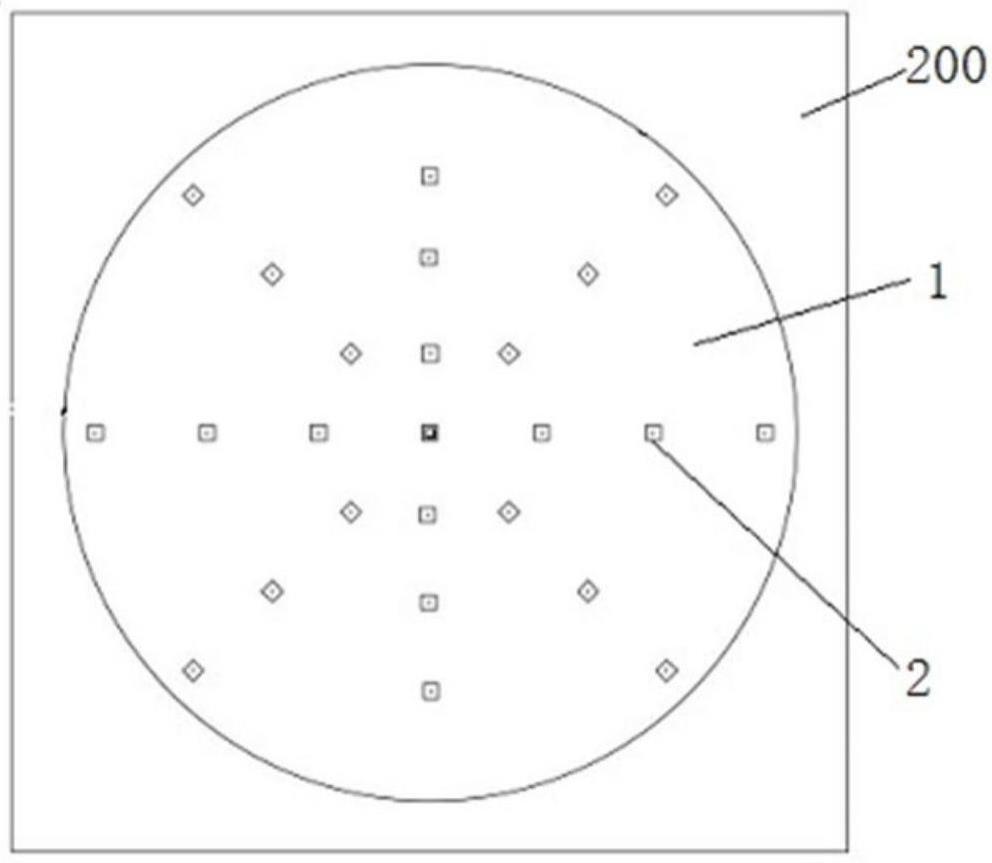

1.一种大幅面深腔塑件注塑模具,包括凹模(200),凹模(200)具有型腔(1),其特征是,凹模(200)上于型腔中心处、型腔外缘处以及型腔中心与型腔外缘之间均设有破真空通道,破真空通道具有与型腔(1)相通的注气通道口,以在大幅面深腔塑件注塑模具开模时,通过破真空通道向凹模(200)的型腔(1)注气,注气通道口的宽度为5-7μm。

2.根据权利要求1所述的大幅面深腔塑件注塑模具,其特征是,凹模(200)上设有进气安装孔(2),进气安装孔(2)内设有镶件,破真空通道设置在镶件上。

3.根据权利要求2所述的大幅面深腔塑件注塑模具,其特征是,镶件包括衬套(7)和镶块(9),衬套(7)固定在进气安装孔(2)内,镶块(9)固定在衬套(7)的中心孔内,破真空通道设置在镶块(9)上。

4.根据权利要求3所述的大幅面深腔塑件注塑模具,其特征是,镶块(9)上间隔设有至少两个破真空通道。

5.根据权利要求4所述的大幅面深腔塑件注塑模具,其特征是,镶块(9)具有与衬套(7)的中心孔的孔壁相对的外周面,镶块(9)的外周面上设有第一气槽(91),第一气槽(91)构成破真空通道,第一气槽(91)的与型腔(1)相通的开口构成注气通道口。

6.根据权利要求5所述的大幅面深腔塑件注塑模具,其特征是,进气安装孔(2)内设有背向型腔(1)的内台阶,进气安装孔(2)内设有气管,气管的末端设有法兰(5),法兰(5)固定在内台阶上且法兰(5)挡在镶块(9)的背向型腔(1)的一侧面上,镶块(9)的背向型腔(1)的一侧面上设有第二气槽,第二气槽将气管与第一气槽(91)连通。

7.根据权利要求6所述的大幅面深腔塑件注塑模具,其特征是,法兰(5)具有朝向镶块(9)凸出的环形凸台,环形凸台伸入衬套(7)的中心孔内且挡在镶块(9)的背向型腔(1)的一侧。

8.根据权利要求2-7任意一项所述的大幅面深腔塑件注塑模具,其特征是,进气安装孔(2)具有楔形孔段,楔形孔段在靠近型腔(1)的方向上逐渐收窄,镶件为楔形结构以楔紧固定在楔形孔段。

9.根据权利要求1-7任意一项所述的大幅面深腔塑件注塑模具,其特征是,凹模(200)上设有多处通气位,每处通气位均设有所述破真空通道,各处通气位呈放射状分布。

10.根据权利要求9所述的大幅面深腔塑件注塑模具,其特征是,破真空通道连有供气装置,供气装置包括并排设置的两个以上第一进气管(3),各第一进气管(3)上均连有破真空通道。

技术总结

本发明涉及顶出成型制品技术领域,具体涉及一种大幅面深腔塑件注塑模具,大幅面深腔塑件注塑模具包括凹模,凹模具有型腔,凹模上于型腔中心处、型腔外缘处以及型腔中心与型腔外缘之间均设有破真空通道,破真空通道具有与型腔相通的注气通道口,以在大幅面深腔塑件注塑模具开模时,通过破真空通道向凹模的型腔注气,消除大气造成的脱模阻力,避免大幅面深腔塑件开模后留在凹模而影响正常利用凸模上的顶出系统对塑件进行顶出操作,有利于大幅面深腔塑件正常脱模,避免塑件因落入凹模导致非正常取出而使得产品报废。

技术研发人员:郭超,吕伟红,邹德波,郑英,党帅营,程栋,余文辉,卢丙举,秦丽萍

受保护的技术使用者:中国船舶重工集团公司第七一三研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!