防止复合材料的蜂窝芯开裂的成型方法与流程

本发明涉及复合材料制备的,具体提供防止蜂窝芯开裂的成型方法。

背景技术:

1、由于直升机表面整流罩、固定罩等构件曲率很大,并且根据强度的需要,此类整流罩零件都采用了蜂窝芯夹层结构。蜂窝夹层构件在遇上发动机整流罩等大区率外型时,会出现大面积胶线开裂的现象,且往往开裂区域的长度及宽度都特别大,经常超过允许值。因此,为了达到减少节点开裂的数量和尺寸的目的,必须寻求能够改进蜂窝芯成型质量的方法。

技术实现思路

1、本发明的目的:设计能够有效提供更大的变形量,有效减少蜂窝芯大曲率成型部位的节点开裂数量尺寸,提高成型质量的工艺方法。

2、本发明的技术方案:提供防止复合材料的蜂窝芯开裂的成型方法,包括如下方法:

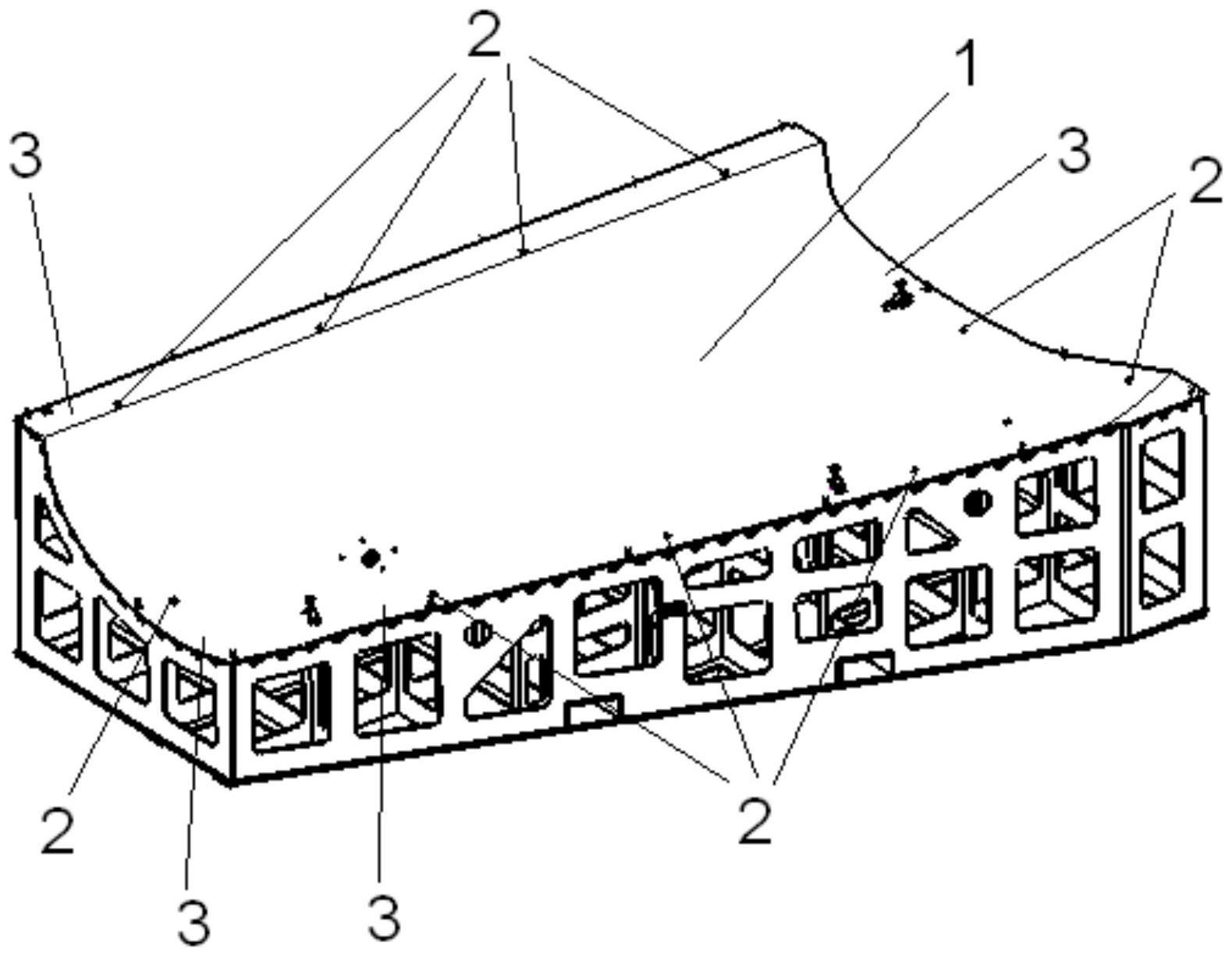

3、步骤1、在蜂窝芯复合材料成型面上固定成型挡板,所述挡板围成所述复合材料成型后的轮廓;使得成型面与挡板内壁面形成模腔;所述成型面上铺有隔离膜;

4、步骤2、在成型面上铺贴胶膜,所述胶膜沿着挡板内壁面与所述成型面的接缝铺贴;

5、步骤3、将蜂窝芯挤压后装入模腔,所述蜂窝芯挤压前的面积尺寸为模腔面积的1.2~1.4倍;使得挤压后的蜂窝芯在模腔内与成型面压实;

6、步骤4、对蜂窝芯进行抽真空加热固化;

7、步骤5、固化后将蜂窝芯脱模。

8、进一步的,所述成型面为曲面。优选地,所述曲面的曲率半径r≤100mm。

9、进一步的,在固化周期中保持0.05~0.09mpa的真空压力。优选地,抽真空的同时以不高于3℃/min的升温速率将固化温度升至180±5℃,且保温保压时间在50~200min使得蜂窝芯定型。更进一步的,蜂窝芯定型后,以不高于4℃/min的降温速率进行冷却,蜂窝芯的脱模温度不高于60℃。

10、进一步的,所述蜂窝芯为纸蜂窝。优选为芳纶纸蜂窝。

11、进一步的,所述挡板与成型面之间为销连接,成型面和挡板底缘面开有销孔。

12、进一步的,所述挡板包括多块,拼接围成所述复合材料成型后的轮廓。优选为四块,拼接围成矩形轮廓。

13、本发明的有益效果:本发明的方法能够显著降低蜂窝芯开裂的情况,尤其是对于大曲率的复合材料,在曲率大的部分蜂窝芯基本不会开裂,且工装结构简单,实施方便,通用性高,可适用于各种轮廓各种厚度的蜂窝芯复合材料的成型。

技术特征:

1.防止复合材料的蜂窝芯开裂的成型方法,其特征在于,包括如下方法:

2.根据权利要求1所述的防止复合材料的蜂窝芯开裂的成型方法,其特征在于:所述成型面为曲面。

3.根据权利要求2所述的防止复合材料的蜂窝芯开裂的成型方法,其特征在于:优选地,所述曲面的曲率半径r≤100mm。

4.根据权利要求1所述的防止复合材料的蜂窝芯开裂的成型方法,其特征在于:在固化周期中保持0.05~0.09mpa的真空压力。

5.根据权利要求4所述的防止复合材料的蜂窝芯开裂的成型方法,其特征在于:抽真空的同时以不高于3℃/min的升温速率将固化温度升至180±5℃,且保温保压时间在50~200min使得蜂窝芯定型。

6.根据权利要求5所述的防止复合材料的蜂窝芯开裂的成型方法,其特征在于:蜂窝芯定型后,以不高于4℃/min的降温速率进行冷却,蜂窝芯的脱模温度不高于60℃。

7.根据权利要求1所述的防止复合材料的蜂窝芯开裂的成型方法,其特征在于:所述蜂窝芯为纸蜂窝。

8.根据权利要求7所述的防止复合材料的蜂窝芯开裂的成型方法,其特征在于:为芳纶纸蜂窝。

9.根据权利要求1所述的防止复合材料的蜂窝芯开裂的成型方法,其特征在于:所述挡板与成型面之间为销连接,成型面和挡板底缘面开有销孔。

10.根据权利要求1所述的防止复合材料的蜂窝芯开裂的成型方法,其特征在于:所述挡板包括多块,拼接围成所述复合材料成型后的轮廓。

11.根据权利要求10所述的防止复合材料的蜂窝芯开裂的成型方法,其特征在于:所述挡板包括四块,拼接围成矩形轮廓。

技术总结

本发明涉及防止复合材料的蜂窝芯开裂的成型方法,包括如下方法:步骤1、在蜂窝芯复合材料成型面上固定成型挡板,所述挡板围成所述复合材料成型后的轮廓;使得成型面与挡板内壁面形成模腔;所述成型面上铺有隔离膜;步骤2、在成型面上铺贴胶膜,所述胶膜沿着挡板内壁面与所述成型面的接缝铺贴;步骤3、将蜂窝芯挤压后装入模腔,所述蜂窝芯挤压前的面积尺寸为模腔面积的1.2~1.4倍;使得挤压后的蜂窝芯在模腔内与成型面压实;步骤4、对蜂窝芯进行抽真空加热固化;步骤5、固化后将蜂窝芯脱模。本发明的方法能够显著降低蜂窝芯开裂的情况,尤其是对于大曲率的复合材料,在曲率大的部分蜂窝芯基本不会开裂。

技术研发人员:李锦,管海新,王东东,刘望子,陈晨,李伟,谈健,余佳,易卫,黄斌旺,钟景兴

受保护的技术使用者:昌河飞机工业(集团)有限责任公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!