一种碳纤维复合材料作动器纤维铺层结构的制作方法

1.本发明涉及一种用于运载火箭的电液伺服机构,具体说涉及一种碳纤维复合材料作动器纤维铺层结构。

背景技术:

2.轻量化是电液伺服作动器发展的一个重要趋势,而高强度低密度新材料的开发应用是其轻量化的主要方式之一。鉴于此,提出应用碳纤维增强树脂作为作动器作动筒和活塞杆基体材料的设计方案,实现电液伺服作动器轻量化,进一步提高伺服系统的比功率。

3.液压缸是电液伺服系统的重要执行机构,双作用对称液压缸由于两腔作用面积相等,具有正、反向运动时系统动态特性对称的特点,因此被广泛应用于电液伺服系统。其中,作动筒是液压缸包容贮存液压介质的关键零件,工作时需要承受较高的油液压力,要求有足够的强度和刚度;活塞杆则处于高压、高载荷、高速的工作环境,承载强度高且为运动零件,要求活塞杆具有较高硬度、优良的耐磨性、一定的耐腐蚀性和较好的刚度。

4.cfrp为各向异性复合材料,预浸碳纤维增强树脂的缠绕角度和缠绕厚度对复合材料基体作动筒和活塞杆的性能有较大影响。作动筒和活塞杆的性能要求较高,纤维增强树脂的缠绕角度和缠绕厚度的设计方案显得尤为重要,会直接影响到复合材料作动筒和活塞杆的强度、表面质量等性能。因此,需要从材料自身特性、产品结构、铺层工艺、强度仿真等多个维度对纤维增强树脂的缠绕角度和缠绕厚度进行分析考量,选择铺层结构设计最优方案。

技术实现要素:

5.本发明解决的技术问题是:针对上述存在的问题,提出一种碳纤维复合材料作动器纤维铺层结构。

6.本发明解决技术的方案是:一种碳纤维复合材料作动器纤维铺层结构,所述作动器包括作动筒、通油管和活塞杆;作动筒和活塞杆基体采用碳纤维复合材料;通油管在金属基体上缠绕碳纤维复合材料作为加强层;

7.所述作动筒的纤维铺层结构的最内层为碳纤维单向带90

°

铺层、第二层为碳纤维0

°

/90

°

铺层,第三层为碳纤维

±

45

°

铺层,最外层铺贴3k平纹;所述活塞杆的纤维铺层结构的最内侧层缠绕3k平纹后90

°

缠绕碳纤维单向带,中间层依次0

°

铺贴碳纤维、90

°

缠绕碳纤维、0

°

铺贴碳纤维;最外包层铺贴3k平纹;所述通油管的纤维铺层的最内侧层90

°

缠带碳纤维成型,外包层铺贴3k平纹。

8.优选的,作动筒的纤维铺层结构为四层铺贴完成后,将料坯一同置于外模具中进行加热固化,加热固化制度,温度150

±

5℃,时间120

±

5min。

9.优选的,作动筒的纤维铺层结构的最内侧层采用采用单向带,在顶针式缠带机进行往复缠绕,张力初定5

±

0.5kg;第二层90

°

铺层采用单向带缠绕工艺,0

°

铺层采用人工卷料方式,均一次性到位;第三层采用人工铺贴;外包层采用人工铺贴。

10.优选的,作动筒的纤维铺层结构的最内侧层厚度4mm,第二层厚度2mm,第三层厚度2mm,最外包层厚度0.25mm。

11.优选的,活塞杆的纤维铺层结构首先完成最内侧层平纹及90

°

缠绕,之后缠绕opp带完成第一次固化成型;然后完成中间层和外包层的铺贴、缠绕,全部铺贴、缠绕完成后,缠opp带进行第二次固化成型。

12.优选的,最内侧层平纹厚度0.5mm,90

°

缠绕单向带厚度1.5mm,中间层0

°

铺贴碳纤维、90

°

缠绕碳纤维总厚度2mm,0

°

铺贴碳纤维厚度1.5mm;外包层铺贴平纹厚度0.5mm。

13.优选的,油管纤维铺层结构的最内侧层厚度0.75mm,外包层厚度0.25mm。

14.本发明与现有技术相比的有益效果是:

15.基于cfrp缸筒和活塞杆的力学模型,应用有限元仿真的手段,结合碳纤维材料的缠绕工艺,对碳纤维增强树脂的不同缠绕角度和缠绕厚度的方案进行强度分析和校核,得到能实现性能最优的作动筒、活塞杆、通油管纤维铺层设计方案。这种铺层设计方案的作动器结构强度大,可以承受20mpa的高压压力,承受5000n轴向负载。

附图说明

16.图1碳纤维复合材料作动器外形图;

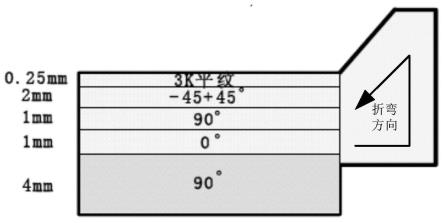

17.图2复合材料作动筒纤维铺层结构示意图;

18.图3复合材料活塞杆纤维铺层结构示意图;

19.图4复合材料通油管纤维铺层结构示意图。

具体实施方式

20.下面结合实施例对本发明作进一步阐述。

21.碳纤维复合材料作动器外形如图1所示,液压缸从外部看由作动筒1、通油管2和活塞杆3组成。其中,作动筒1和活塞杆3基体采用碳纤维复合材料。通油管2在金属基体上缠绕碳纤维复合材料作为加强层。

22.复合材料作动筒纤维铺层结构如图2所示,最内侧层采用4mmc90铺层,采用宽度10mm的某型号单向带,在顶针式缠带机进行往复缠绕,张力初定5kg;第二层采用2mmc0/c90铺层,其中c90采用单向带缠绕工艺,c0采用人工卷料方式,c90(1mm)和c0(1mm)分别一次性到位。由于作动筒两端结构设计呈阶梯状,根据作动筒的结构需要,c0两端分别多出一部分以便向内弯折(用于安装螺钉,和其他结构件连接用),c90等长;第三层采用2mmc

±

45铺层,为人工铺贴;外包层铺贴3k平纹0.25mm。铺贴完成后,将料坯一同置入外模具中,进行150℃*120min加热固化。

23.复合材料活塞杆纤维铺层结构如图3所示,最内侧层缠绕0.5mm 3k平纹,缠绕1.5mm c90单向带,缠绕opp带完成第一次固化成型;中间层采用c0/c90铺贴+缠绕2mm,c0铺贴1.5mm;外包层铺贴3k平纹0.5mm。全部铺贴、缠绕完成后,缠opp带进行第二次固化成型。

24.复合材料通油管纤维铺层结构如图4所示,最内侧层c90缠带成型0.75mm,外包层铺贴0.25mm3k平纹。

25.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发

明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

26.本发明未详细说明部分属于本领域技术人员的公知常识。

技术特征:

1.一种碳纤维复合材料作动器纤维铺层结构,所述作动器包括作动筒、通油管和活塞杆;其特征在于:作动筒和活塞杆基体采用碳纤维复合材料;通油管在金属基体上缠绕碳纤维复合材料作为加强层;所述作动筒的纤维铺层结构的最内层为碳纤维单向带90

°

铺层、第二层为碳纤维0

°

/90

°

铺层,第三层为碳纤维

±

45

°

铺层,最外层铺贴3k平纹;所述活塞杆的纤维铺层结构的最内侧层缠绕3k平纹后90

°

缠绕碳纤维单向带,中间层依次0

°

铺贴碳纤维、90

°

缠绕碳纤维、0

°

铺贴碳纤维;最外包层铺贴3k平纹;所述通油管的纤维铺层的最内侧层90

°

缠带碳纤维成型,外包层铺贴3k平纹。2.根据权利要求1所述的一种碳纤维复合材料作动器纤维铺层结构,其特征在于:作动筒的纤维铺层结构为四层铺贴完成后,将料坯一同置于外模具中进行加热固化,加热固化制度,温度150

±

5℃,时间120

±

5min。3.根据权利要求1所述的一种碳纤维复合材料作动器纤维铺层结构,其特征在于:作动筒的纤维铺层结构的最内侧层采用采用单向带,在顶针式缠带机进行往复缠绕,张力初定5

±

0.5kg;第二层90

°

铺层采用单向带缠绕工艺,0

°

铺层采用人工卷料方式,均一次性到位;第三层采用人工铺贴;外包层采用人工铺贴。4.根据权利要求3所述的一种碳纤维复合材料作动器纤维铺层结构,其特征在于:作动筒的纤维铺层结构的最内侧层厚度4mm,第二层厚度2mm,第三层厚度2mm,最外包层厚度0.25mm。5.根据权利要求1所述的一种碳纤维复合材料作动器纤维铺层结构,其特征在于:活塞杆的纤维铺层结构首先完成最内侧层平纹及90

°

缠绕,之后缠绕opp带完成第一次固化成型;然后完成中间层和外包层的铺贴、缠绕,全部铺贴、缠绕完成后,缠opp带进行第二次固化成型。6.根据权利要求1或5所述的一种碳纤维复合材料作动器纤维铺层结构,其特征在于:最内侧层平纹厚度0.5mm,90

°

缠绕单向带厚度1.5mm,中间层0

°

铺贴碳纤维、90

°

缠绕碳纤维总厚度2mm,0

°

铺贴碳纤维厚度1.5mm;外包层铺贴平纹厚度0.5mm。7.根据权利要求1所述的一种碳纤维复合材料作动器纤维铺层结构,其特征在于:油管纤维铺层结构的最内侧层厚度0.75mm,外包层厚度0.25mm。

技术总结

本发明涉及一种碳纤维复合材料作动器纤维铺层结构,所述作动器包括看作动筒、通油管和活塞杆;作动筒和活塞杆基体采用碳纤维复合材料;通油管在金属基体上缠绕碳纤维复合材料作为加强层;所述作动筒的纤维铺层结构的最内层为碳纤维单向带90

技术研发人员:胡逸洲 郑波 刘新 杨华 张子冲

受保护的技术使用者:北京精密机电控制设备研究所

技术研发日:2022.11.08

技术公布日:2023/3/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1