一种智能手环生产用贴合机的制作方法

1.本发明涉及智能手环生产相关技术领域,特别涉及一种智能手环生产用贴合机。

背景技术:

2.智能手环是一种穿戴式智能设备。通过智能手环,用户可以记录日常生活中的锻炼、睡眠、部分还有饮食等实时数据,并将这些数据与手机、平等同步,起到通过数据指导健康生活的作用,智能手环内置低功耗蓝牙模块,可以与手机、平板、pc客户端进行连接,可以随时随地设置身高、体重、步幅等信息和上传运动数据。

3.在对智能手环生产过程中,需要对成型的手环主体的屏幕表面贴膜,现有的贴膜方式主要通过人工手动贴膜的方式,人工贴膜的成本高,且现有的贴膜主要将成品膜(已裁切)单独从贴纸上撕开后贴在屏幕上,由于成品膜与屏幕的尺寸一直,贴膜时稍有未对齐时就有可能出现位置错位的情况,也易出现褶皱、气泡的情况,且在贴膜的过程中指纹以及掌纹容易印到显示屏幕或是贴膜上,降低了美观度,且需要对指纹、掌纹进行清除处理,效率的偏低不适合流水线生产。

4.因此急需一种智能手环生产用贴合机来解决以上存在的缺陷。

技术实现要素:

5.一、技术方案

6.为了实现上述目的,本发明提供如下技术方案:一种智能手环生产用贴合机,包括外壳,所述外壳的底部安装有底座,底座上设置有可升降的切断模块,位于切断模块内部的升降板与底座之间连接有升降气缸,升降板的上端设置有贴合模块,外壳的上端设置有定位模块,外壳内部的左右两端设置有绷紧模块,将手环主体放入到定位模块内进行位置定位并气吸,且手环主体的屏幕朝下放置,随后将气吸的手环主体下降到合适的位置,通过上升的贴合模块将输送中的长条卷膜(长条卷膜的粘性层朝上)向上顶起贴合(贴合的轨迹为由中部向两侧贴合),待贴合后,贴合模块下降并整体缩回复位,随后通过切断模块的上升,将长条卷膜沿屏幕边缘切断,进而得到与屏幕相匹配的保护膜,且该保护膜在贴合模块的作用下贴在屏幕上,通过对手环主体进行嵌入式定位并进行气吸,随后借助自动化贴膜、切边对贴膜后的长条卷膜进行切边处理,相比于手动贴膜,更利于自动化生产线上。

7.所述贴合模块包括中间框、贴合组件、挤压杆、供电组、电动滑块、移动架、压合组件,中间框安装在升降板上,中间框的上端设置有弹性升降的贴合组件,贴合组件的下端安装有挤压杆,中间框的左右两端对称安装有供电组,供电组与设置在升降板上的电动滑块之间为电连接,供电组与挤压杆挤压配合,挤压杆未下降到最低位置时供电组处于断开的状态,电动滑块上设置有移动架,移动架的上端设置有长度可伸缩的压合组件,压合组件与中间框之间挤压配合连接。

8.所述压合组件包括固定座、复位伸缩杆、活动座、柔性层一、挤压单元、推出单元、角度板和柔性层二,固定座安装在移动架上,固定座与活动座之间连接有复位伸缩杆,复位

伸缩杆对活动座始终保持向上顶动的趋势,活动座的上端铺设有柔性层一,活动座的侧壁安装有挤压单元,活动座的前后两端与角度板的上端为铰链连接,角度板的外侧壁上铺设有柔性层二,柔性层一、柔性层二的柔性材质进一步提高了将长条卷膜贴合在屏幕表面的契合度,固定座、活动座之间设置有推出单元,推出单元控制角度板的角度,推出单元伸出时将垂落的角度板顶起,从而形成水平放置的角度板,角度板与活动座之间为铰链连接,保证了角度板在贴膜时可顶至水平状态,使得柔性层二与柔性层一处于同一水平面,在未贴膜时角度板自然垂落,避免了切断模块与角度板之间的接触,大大减小了彼此的磨损。

9.上述的,所述切断模块包括连接气缸、刀座和切断刀,连接气缸安装在底座的内部,连接气缸的上端安装有刀座,刀座与切断刀之间的位置临时锁定,针对不同规格的手环主体调换相应结构的切断刀。

10.上述的,所述定位模块包括定位框、底部定位件、双向丝杠、连接座、电机、l型架、气吸定位头和推动气缸,定位框安装在外壳的上端中部,定位框的左右两端对称滑动设置有底部定位件,定位框的前端对称安装有连接座,连接座之间通过轴承连接有双向丝杠,双向丝杠与底部定位件之间为螺纹配合连接,双向丝杠的转动带动底部定位件相向运动或者相反运动,双向丝杠的一端与电机的输出轴连接,电机通过电机座安装在定位框的外侧壁上,定位框的上端安装有l型架,l型架与气吸定位头之间连接有推动气缸,气吸定位头内置有气泵,气泵用于将手环主体吸在气吸定位头的下表面。

11.上述的,所述绷紧模块包括电动辊和套设筒,电动辊安装在外壳后端的内侧壁上,电动辊上套设有套设筒,套设筒为前后滑动套设在电动辊上,左右布置的套设筒之间卷绕有长条卷膜。

12.上述的,所述贴合组件包括连接板、弹性伸缩杆和柔性层三,连接板与中间框之间连接有弹性伸缩杆,弹性伸缩杆对连接板始终保持向上推动的趋势,连接板的上端铺设有柔性层三,柔性层三与柔性层二之间的材质相同。

13.上述的,所述供电组包括绝缘框、电源、固定导电件、活动导电件、绝缘杆和压缩弹簧,绝缘框安装在升降板上,绝缘框内部设置的电源、固定导电件、活动导电件与电动滑块之间为电连接,活动导电件上下活动设置在绝缘框内,活动导电件的内端安装有绝缘杆,绝缘杆与升降板之间连接有压缩弹簧。

14.上述的,所述压缩弹簧对绝缘杆始终保持向上推动的趋势,绝缘杆与挤压杆之间始终接触,且初始位置的活动导电件与固定导电件为分开状态。

15.上述的,所述移动架的前后两端对称设置有滑块,滑块滑动设置在滑轨上,滑轨安装在升降板的边缘,滑块、滑轨之间配合对移动架的两侧起到辅助支撑滑动的作用。

16.上述的,所述挤压单元包括挤压板和挤压辊,挤压板的一端安装在活动座上,挤压板的另一端设置有可转动的挤压辊,中间框的左右两端对称开设有挤压槽,挤压槽与挤压辊之间挤压相接触,挤压槽的倾斜面由外向内为逐渐向下倾斜的结构,挤压槽的开设主要是与挤压单元相配合,从而对活动座的高度在未使用时进行位置锁定。

17.上述的,所述推出单元包括推动架、连接辊和挤压块,推动架前后滑动设置在活动座上,推动架的下端设置有可转动的连接辊,连接辊与挤压块的外侧面相接触,挤压块安装在固定座上。

18.上述的,所述挤压块外侧面的中部从上往下为逐渐向内倾斜的结构,减小了与连

接辊之间挤压的难度。

19.上述的,所述角度板与固定座的侧壁为磁性相吸,磁性相吸具有一定的吸力,但挤压力度大于吸力时可分开,在角度板受到推动架的强制挤压下与固定座的侧壁分离,随后呈水平放置,当推动架缩回时,角度板在重力作用下自然垂落随后在磁性吸力下吸在固定座的侧壁。

20.二、有益效果

21.1、本发明所述的一种智能手环生产用贴合机,本技术采用主体定位、自动化贴膜裁膜一体化的设计理念对手环主体进行贴膜处理,相比于现有的贴膜方式,本技术只需将手环主体放入到定位框中,即可对其定位、气吸锁定,随后通过贴合模块将长条卷膜由中部向两侧的压制贴合,从而将卷膜贴合在屏幕上,在长条卷膜绷紧的状态下,整个贴合过程中大大降低了褶皱以及气泡产生的可能性,且本技术中使用的长条卷膜是先贴膜后裁切的方式,不会出现位置错位的情况;

22.2、本发明所述的一种智能手环生产用贴合机,贴合模块采用结构联动化的设计理念,在整个贴膜过程中,处于中部的贴合组件将长条卷膜贴合在屏幕的中部,随着挤压杆的下降以及供电组的供电,使得电动滑块带动移动架移动,使得压合组件逐渐解锁并对贴合模块两侧的长条卷膜部分进行向外侧逐渐压制贴膜,整个贴膜轨迹为中部向两侧延展,提高了贴膜的契合度;

23.3、本发明所述的一种智能手环生产用贴合机,角度板与活动座之间为铰链连接,保证了角度板在不同的环境下进行角度变化(贴膜时可顶至水平状态,在未贴膜时角度板自然垂落),贴膜时的水平放置,保证了柔性层二与柔性层一处于同一水平面,从而进行整体的贴膜,在角度板未使用时自然垂落,避免了切断刀与角度板之间的接触,大大减小了彼此的磨损(由于水平放置的角度板与活动座之间构成的长度等于切断刀的宽度,角度板的自然垂落,避免了角度板影响切断刀后续的上升),且在切断刀上升之前,角度板垂落的同时,压合组件与贴合组件重新靠拢,使得中间框、贴合组件、压合组件之间形成的结构体积偏小,不会影响切断刀的上升。

附图说明

24.下面结合附图和实施例对本发明进一步说明。

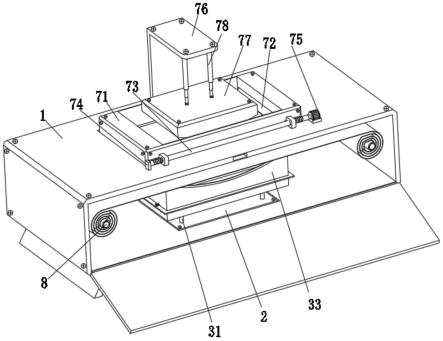

25.图1是本发明的结构示意图;

26.图2是本发明的整体剖视图;

27.图3是本发明刀座、切断刀、升降板、升降气缸与贴合模块之间的剖视图;

28.图4是本发明压合组件的结构示意图;

29.图5是本发明压合组件的局部结构示意图;

30.图6是本发明刀座、切断刀、升降板、升降气缸与贴合模块之间的结构示意图;

31.图7是本发明图3的x处局部放大图;

32.图8是本发明与手环主体之间的位置示意图。

具体实施方式

33.下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和

便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

34.另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

35.如图1至图8所示,一种智能手环生产用贴合机,包括外壳1,所述外壳1的底部安装有底座2,底座2上设置有可升降的切断模块3,位于切断模块3内部的升降板4与底座2之间连接有升降气缸5,升降板4的上端设置有贴合模块6,外壳1的上端设置有定位模块7,外壳1内部的左右两端设置有绷紧模块8,将手环主体放入到定位模块7内进行位置定位并气吸,且手环主体的屏幕朝下放置,随后将气吸的手环主体下降到合适的位置,通过上升的贴合模块6将输送中的长条卷膜(长条卷膜的粘性层朝上)向上顶起贴合(贴合的轨迹为由中部向两侧贴合),待贴合后,贴合模块6下降并整体缩回复位,随后通过切断模块3的上升,将长条卷膜沿屏幕边缘切断,进而得到与屏幕相匹配的保护膜,且该保护膜在贴合模块6的作用下贴在屏幕上,通过对手环主体进行嵌入式定位并进行气吸,随后借助自动化贴膜、切边对贴膜后的长条卷膜进行切边处理,相比于手动贴膜,更利于自动化生产线上。

36.所述贴合模块6包括中间框61、贴合组件62、挤压杆63、供电组64、电动滑块65、移动架66、压合组件67,中间框61安装在升降板4上,中间框61的上端设置有弹性升降的贴合组件62,贴合组件62的下端安装有挤压杆63,中间框61的左右两端对称安装有供电组64,供电组64与设置在升降板4上的电动滑块65之间为电连接,供电组64与挤压杆63挤压配合,挤压杆63未下降到最低位置时供电组64处于断开的状态,电动滑块65上设置有移动架66,移动架66的上端设置有长度可伸缩的压合组件67,压合组件67与中间框61之间挤压配合连接。

37.所述压合组件67包括固定座671、复位伸缩杆672、活动座673、柔性层一674、挤压单元675、推出单元676、角度板677和柔性层二678,固定座671安装在移动架66上,固定座671与活动座673之间连接有复位伸缩杆672,复位伸缩杆672对活动座673始终保持向上顶动的趋势,活动座673的上端铺设有柔性层一674,活动座673的侧壁安装有挤压单元675,活动座673的前后两端与角度板677的上端为铰链连接,角度板677的外侧壁上铺设有柔性层二678,柔性层一674、柔性层二678的柔性材质进一步提高了将长条卷膜贴合在屏幕表面的契合度,固定座671、活动座673之间设置有推出单元676,推出单元676控制角度板677的角度,推出单元676伸出时将垂落的角度板677顶起,从而形成水平放置的角度板677,角度板677与活动座673之间为铰链连接,保证了角度板677在贴膜时可顶至水平状态,使得柔性层二678与柔性层一674处于同一水平面,在未贴膜时角度板677自然垂落,避免了切断模块3与角度板677之间的接触,大大减小了彼此的磨损。

38.具体的贴合方式如下,通过升降气缸5带动升降板4上升,上升过程中贴合组件62会与长条卷膜的下端面贴合,从而将长条卷膜贴合在屏幕上,随后在手环主体的挤压下,贴合组件62逐渐靠近中间框61直到二者贴合,此时同步移动的挤压杆63将供电组64中的电路接通,电动滑块65通电后带动移动架66、压合组件67向外侧移动,向外侧移动过程中,活动座673解锁,且在推出单元676的作用下,角度板677前后展开,使得柔性层一674、柔性层二678处于同一水平面上,且解锁的活动座673在复位伸缩杆672使得同一水平面上的柔性层一674、柔性层二678将长条卷膜紧紧贴合在手环主体的屏幕表面上,由中部向两侧的贴合贴膜,提高了贴膜的平整度,减小了气泡、褶皱的产生。

39.本发明提供的另一个实施例中,进一步的,所述切断模块3包括连接气缸31、刀座32和切断刀33,连接气缸31安装在底座2的内部,连接气缸31的上端安装有刀座32,刀座32与切断刀33之间的位置临时锁定,针对不同规格的手环主体调换相应结构的切断刀33。

40.具体的,待贴膜后,通过连接气缸31带动刀座32、切断刀33整体上升,通过切断刀33将长条卷膜沿屏幕边缘裁切(切断刀33的精裁切只会将长条卷膜切断,但不会触碰刮伤屏幕)。

41.进一步的,所述定位模块7包括定位框71、底部定位件72、双向丝杠73、连接座74、电机75、l型架76、气吸定位头77和推动气缸78,定位框71安装在外壳1的上端中部,定位框71的左右两端对称滑动设置有底部定位件72,定位框71的前端对称安装有连接座74,连接座74之间通过轴承连接有双向丝杠73,双向丝杠73与底部定位件72之间为螺纹配合连接,双向丝杠73的转动带动底部定位件72相向运动或者相反运动,双向丝杠73的一端与电机75的输出轴连接,电机75通过电机座安装在定位框71的外侧壁上,定位框71的上端安装有l型架76,l型架76与气吸定位头77之间连接有推动气缸78,气吸定位头77内置有气泵,气泵用于将手环主体吸在气吸定位头77的下表面。

42.具体的,通过推动气缸78带动气吸定位头77上升到最高位置,给予手环主体放入的空间,随后将手环主体放入到定位框71,通过定位框71的内腔限位以及底部定位件72的下方限位将手环主体的位置进行限位,随后通过推动气缸78带动气吸定位头77下降直至贴合在手环主体的上表面,并进行气吸锁定,随后通过电机75带动双向丝杠73转动,从而带动底部定位件72反向移动直到处于缩回隐藏的状态,此时手环主体的下方无结构对其限位,可通过推动气缸78带动气吸定位头77以及吸住的手环主体下降。

43.进一步的,所述绷紧模块8包括电动辊81和套设筒82,电动辊81安装在外壳1后端的内侧壁上,电动辊81上套设有套设筒82,套设筒82为前后滑动套设在电动辊81上,左右布置的套设筒82之间卷绕有长条卷膜。

44.具体的,长条卷膜用完后,打开外壳1,将套设筒82向前抽出,将绕有长条卷膜的卷筒套设在套设筒82上,随后向后推动复位,随后将新的长条卷膜的自由端引出,并将其贴在另一个套设筒82上,通过左右布置的电动辊81的同步转动,从而对长条卷膜进行绷紧式输送。

45.进一步的,所述贴合组件62包括连接板621、弹性伸缩杆622和柔性层三623,连接板621与中间框61之间连接有弹性伸缩杆622,弹性伸缩杆622对连接板621始终保持向上推动的趋势,连接板621的上端铺设有柔性层三623,柔性层三623与柔性层二678之间的材质相同。

46.进一步的,所述供电组64包括绝缘框641、电源642、固定导电件643、活动导电件644、绝缘杆645和压缩弹簧646,绝缘框641安装在升降板4上,绝缘框641内部设置的电源642、固定导电件643、活动导电件644与电动滑块65之间为电连接,活动导电件644上下活动设置在绝缘框641内,活动导电件644的内端安装有绝缘杆645,绝缘杆645与升降板4之间连接有压缩弹簧646,所述压缩弹簧646对绝缘杆645始终保持向上推动的趋势,绝缘杆645与挤压杆63之间始终接触,且初始位置的活动导电件644与固定导电件643为分开状态。

47.具体的,在挤压杆63下降到最低位置时,活动导电件644与固定导电件643之间接触,使得电源642、固定导电件643、活动导电件644与电动滑块65之间形成完整的通路,此时

电动滑块65通电带动移动架66移动(移动架66的移动轨迹为往复移动一次)。

48.进一步的,所述移动架66的前后两端对称设置有滑块,滑块滑动设置在滑轨68上,滑轨68安装在升降板4的边缘,滑块、滑轨68之间配合对移动架66的两侧起到辅助支撑滑动的作用。

49.进一步的,所述挤压单元675包括挤压板6751和挤压辊6752,挤压板6751的一端安装在活动座673上,挤压板6751的另一端设置有可转动的挤压辊6752,中间框61的左右两端对称开设有挤压槽,挤压槽与挤压辊6752之间挤压相接触,挤压槽的倾斜面由外向内为逐渐向下倾斜的结构,挤压槽的开设主要是与挤压单元675相配合,从而对活动座673的高度在未使用时进行位置锁定。

50.进一步的,所述推出单元676包括推动架6761、连接辊6762和挤压块6763,推动架6761前后滑动设置在活动座673上,推动架6761的下端设置有可转动的连接辊6762,连接辊6762与挤压块6763的外侧面相接触,挤压块6763安装在固定座671上,所述挤压块6763外侧面的中部从上往下为逐渐向内倾斜的结构,减小了与连接辊6762之间挤压的难度。

51.具体的,通过电动滑块65带动移动架66向外侧移动,移动过程中,在复位伸缩杆672的作用下,挤压板6751沿挤压槽的倾斜面逐渐上升,直到挤压板6751与挤压槽脱离解锁,此时,在复位伸缩杆672的作用下,柔性层二678将长条卷膜贴合在屏幕表面,电动滑块65带动移动架66移动到最外侧后反向移动,从而向内侧移动,随后在挤压槽的作用下,活动座673的高度锁定,且活动座673的高度解锁后,活动座673带动推动架6761向上移动,在挤压块6763外侧面的挤压下,推动架6761伸出活动座673的外部,从而挤压角度板677的下端,使得角度板677呈水平放置。

52.进一步的,所述角度板677与固定座671的侧壁为磁性相吸,磁性相吸具有一定的吸力,但挤压力度大于吸力时可分开,在角度板677受到推动架6761的强制挤压下与固定座671的侧壁分离,随后呈水平放置,当推动架6761缩回时,角度板677在重力作用下自然垂落随后在磁性吸力下吸在固定座671的侧壁。

53.工作过程:

54.将手环主体放入到定位模块7内进行位置定位并对其气吸锁定,且手环主体的屏幕朝下放置;

55.通过升降气缸5带动升降板4上升,上升过程中贴合组件62会与长条卷膜的下端面贴合,从而将长条卷膜贴合在屏幕的中部,随后在手环主体的挤压下,贴合组件62逐渐靠近中间框61直到二者贴合,此时同步移动的挤压杆63将供电组64中的电路接通,电动滑块65通电后带动移动架66、压合组件67向外侧移动,向外侧移动过程中,活动座673解锁,且在推出单元676的作用下,角度板677前后展开,使得柔性层一674、柔性层二678处于同一水平面上,且解锁的活动座673在复位伸缩杆672使得同一水平面上的柔性层一674、柔性层二678将长条卷膜紧紧贴合在手环主体的屏幕表面上,从而将长条卷膜沿屏幕中部向两侧逐渐滑动贴膜;

56.待贴合后,贴合模块6下降并整体缩回复位(贴合组件62、压合组件67之间重新靠拢,且角度板677自然垂落),随后通过切断刀33的上升,将长条卷膜沿屏幕边缘切断,进而得到与屏幕相匹配的保护膜,,从而完成贴膜。

57.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领

域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1