基于充压热固化柔性管的相贯连接结构成型工艺

1.本发明属于柔性密封管相贯连接结构的制造技术领域,具体涉及基于充压热固化柔性管的相贯连接结构成型工艺。

背景技术:

2.可充压热固化的柔性密封管的管壁包含内胆气密层、加热薄膜层、环氧树脂复合织物承力层和外气密层,具有重量轻、可折叠等优点,是制造空间充气展开桁架等结构的理想材料;柔性密封管的相贯连接形式主要包括t型和y型等,与刚性管材的相贯线焊接不同,可充压热固化的柔性密封管的相贯连接结构制造难度较大,并且因为目前在其热固化过程中无法使用模具等原因,导致成型效率低,气密性差,外形光滑度差,非圆截面等问题容易产生,为了减小柔性密封管相贯连接结构的制造难度并提高其质量而研发本方案。

技术实现要素:

3.本发明的目的是为了解决目前柔性密封管相贯连接结构的制造存在的上述问题,提供了一种基于充压热固化柔性管的相贯连接结构成型工艺,其技术方案如下:基于充压热固化柔性管的相贯连接结构成型工艺,它包含如下步骤:一、制作所述相贯连接结构的密封的内胆气密层,即将内胆气密层各分支的端口都封闭,例如t型和y型的内胆气密层有三个分支,三个分支的端口均封闭即成为密封的内胆气密层,在密封的内胆气密层的一端设置有气嘴,用于充气和放气;二、制作所述相贯连接结构的包含加热薄膜层、环氧树脂复合织物承力层和外气密层的复合结构,即制作除内胆气密层之外的结构,称为结构主体;步骤一与步骤二不分先后,并非第一步和第二步。

4.三、将密封的内胆气密层装入结构主体内,然后向密封的内胆气密层充气使其膨胀并将结构主体撑开,利用充气的内胆气密层作模具,再对内胆气密层和结构主体进行热固化处理以及后序操作;后序操作包含根据需要将密封的内胆气密层的端口裁开,以及根据需要裁掉或者保留气嘴。

5.本发明的有益效果为:密封的内胆气密层充气前很容易装入结构主体内,操作比较简单;采用内胆模具一体化结构,利用内胆气密层作模具辅助热固化成型,提高了成型效率及质量,实现了即能在有模具的条件下完成成型工艺,还能避免相贯结构脱模的难题;充气加压的内胆气密层能保证圆滑的结构外形,避免了成型过程中因树脂受重力等作用而流动,从而导致的非圆截面问题。

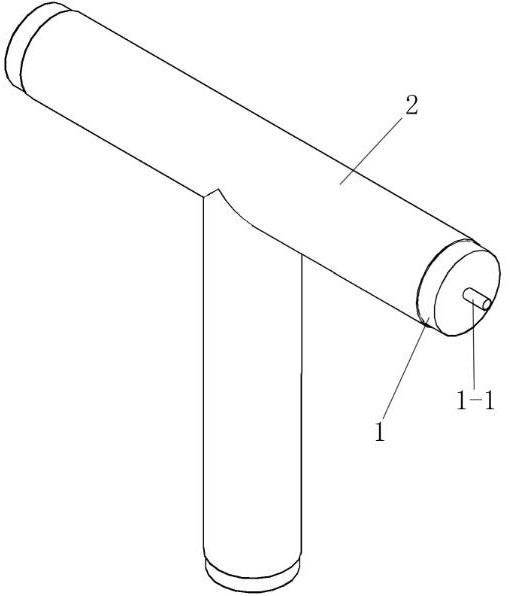

6.附图说明:图1是密封的内胆气密层的结构示意图;图2是结构主体的结构示意图;图3是密封的内胆气密层装入结构主体内的示意图;图4是竖向管与用于制作横向管的复合为一体的三层裁片缝合状态示意图;

图5是z形针法的示意图,图中纺锤形代表相贯线,虚线代表位于裁片后面的缝合线。

7.具体实施方式:参照图1至图5,基于充压热固化柔性管的相贯连接结构成型工艺,它包含如下步骤:一、制作所述相贯连接结构的密封的内胆气密层1,即将内胆气密层1各分支的端口都封闭,例如t型和y型的内胆气密层1有三个分支,三个分支的端口均封闭即成为密封的内胆气密层1,在密封的内胆气密层1的一端设置有气嘴1-1,用于充气和放气;二、制作所述相贯连接结构的包含加热薄膜层、环氧树脂复合织物承力层和外气密层的复合结构,即制作除内胆气密层1之外的结构,称为结构主体2;步骤一与步骤二不分先后,并非第一步和第二步。

8.三、将密封的内胆气密层1装入结构主体2内,然后向密封的内胆气密层1充气使其膨胀并将结构主体2撑开,利用充气的内胆气密层1作模具,再对内胆气密层1和结构主体2进行热固化处理以及后序操作;后序操作包含根据需要将密封的内胆气密层1的端口裁开,以及根据需要裁掉或者保留气嘴1-1。

9.密封的内胆气密层1采用的聚酰亚胺薄膜裁片粘接制成即可,聚酰亚胺薄膜的厚度为25-50um;在密封的内胆气密层1的一端设置气嘴1-1;聚酰亚胺薄膜裁片根据相贯连接结构的成品尺寸采用逆向映射转换为平面裁片尺寸裁切得到,粘接边缘重合区域宽度为10-15mm;其它层的裁片也依此法得到即可。

10.加热薄膜层采用布置镍洛合金电热丝的聚酰亚胺薄膜裁片;镍洛合金电热丝s型连续排布在厚度为25um的聚酰亚胺薄膜表面,镍洛合金电热丝的直径为0.1-0.5mm,过细容易在小曲率大变形折叠时断裂,过粗则容易导致不容易小曲率折叠,镍洛合金电热丝的排布间隔为5-15mm。

11.环氧树脂复合织物承力层是由1k(1000根/束)的正交芳纶纤维裁片作为承力层,双酚a型环氧树脂作为基体,环氧树脂复合织物承力层中双酚a型环氧树脂的体积占比为的45-60%;分两次将双酚a型环氧树脂刷在芳纶纤维裁片的一侧表面,每次刷双酚a型环氧树脂的1/2,两次间隔15min。

12.外气密层采用聚酰亚胺薄膜裁片制作,聚酰亚胺薄膜的厚度为25-50um。

13.所述结构主体2由加热薄膜层、环氧树脂复合织物承力层和外气密层的裁片依次层叠粘贴,复合为一体后再通过缝合的方式制成。

14.t型相贯连接结构成型工艺的具体实施例,包含:一、分别制作结构主体2所包含的竖向管2-1和横向管的三层裁片,所述三层裁片即加热薄膜层、环氧树脂复合织物承力层和外气密层的裁片,并将所述竖向管2-1和横向管的三层裁片分别复合为一体;优选的是,包含织物的裁片或者复合为一体的三层裁片经过锁边处理,防止边缘处的纤维散开;二、先将用于制作竖向管2-1的复合为一体的三层裁片缝合成竖向管2-1,此步骤缝合针法优选为平针法和回针法各缝一遍;然后将竖向管2-1与用于制作横向管的复合为一体的三层裁片缝合,参照说明书附图4,即相贯线部位的缝合,此步骤缝合针法优选为z形针法,参照说明书附图5;再将用于制作横向管的复合为一体的三层裁片缝合成横向管;优

选的是,进行所述相贯线部位的缝合后,先装入预制的密封的内胆气密层1之后再进行横向管的缝合,使装入更容易。

15.热固化处理工艺的具体实施例,包含向密封的内胆气密层1充气的压力为8kpa,管的直径越小充气的压力越大,常用5-30cm直径的管充气压力为8-15kpa,本实施例针对30cm管径,将内胆气密层1和结构主体2放入高温干燥箱内,温度控制在85

±

5℃,即双酚a型环氧树脂玻璃态转化温度,时间持续2h;之后温度降到20℃,保持1h,所述相贯连接结构成型,之后可以根据需要将密封的内胆气密层1的端口裁开,以及根据需要裁掉或者保留气嘴1-1。

16.所述相贯连接结构的折叠方法,包括释放内部气体,优选为抽真空,利用加热薄膜层加热到85

±

5℃,变软后,根据需要折叠即可,折叠完成后温度降到常温。

技术特征:

1.基于充压热固化柔性管的相贯连接结构成型工艺,其特征在于它包含如下步骤:一、制作所述相贯连接结构的密封的内胆气密层(1),在密封的内胆气密层(1)的一端设置有气嘴(1-1);二、制作所述相贯连接结构的结构主体(2),包含加热薄膜层、环氧树脂复合织物承力层和外气密层的复合结构;三、将密封的内胆气密层(1)装入结构主体(2)内,然后向密封的内胆气密层(1)充气使其膨胀并将结构主体(2)撑开,利用充气的内胆气密层(1)作模具,再对内胆气密层(1)和结构主体(2)进行热固化处理。2.如权利要求1所述基于充压热固化柔性管的相贯连接结构成型工艺,其特征在于密封的内胆气密层(1)采用的聚酰亚胺薄膜裁片粘接制成,聚酰亚胺薄膜的厚度为25-50um。3.如权利要求1所述基于充压热固化柔性管的相贯连接结构成型工艺,其特征在于加热薄膜层采用布置镍洛合金电热丝的聚酰亚胺薄膜裁片;镍洛合金电热丝s型连续排布在厚度为25um的聚酰亚胺薄膜表面,镍洛合金电热丝的直径为0.1-0.5mm,镍洛合金电热丝的排布间隔为5-15mm。4.如权利要求1所述基于充压热固化柔性管的相贯连接结构成型工艺,其特征在于环氧树脂复合织物承力层是由1k的正交芳纶纤维裁片作为承力层,双酚a型环氧树脂作为基体,环氧树脂复合织物承力层中双酚a型环氧树脂的体积占比为的45-60%;分两次将双酚a型环氧树脂刷在芳纶纤维裁片的一侧表面,每次刷双酚a型环氧树脂的1/2,两次间隔15min。5.如权利要求1所述基于充压热固化柔性管的相贯连接结构成型工艺,其特征在于外气密层采用聚酰亚胺薄膜裁片制作,聚酰亚胺薄膜的厚度为25-50um。6.如权利要求1所述基于充压热固化柔性管的相贯连接结构成型工艺,其特征在于所述结构主体(2)由加热薄膜层、环氧树脂复合织物承力层和外气密层的裁片依次层叠粘贴,复合为一体后再通过缝合的方式制成。7.如权利要求1所述基于充压热固化柔性管的相贯连接结构成型工艺,其特征在于热固化处理工艺包含向密封的内胆气密层(1)充气的压力为8kpa,将内胆气密层(1)和结构主体(2)放入高温干燥箱内,温度控制在85

±

5℃,时间持续2h;之后温度降到20℃,保持1h。

技术总结

基于充压热固化柔性管的相贯连接结构成型工艺,属于柔性密封管相贯连接结构的制造技术领域,解决了目前柔性密封管相贯连接结构的制造存在的问题,它包含制作所述相贯连接结构的密封的内胆气密层;制作所述相贯连接结构的结构主体;将密封的内胆气密层装入结构主体内,然后向密封的内胆气密层充气使其膨胀并将结构主体撑开,利用充气的内胆气密层作模具,再对内胆气密层和结构主体进行热固化处理以及后序操作;本发明用于制造柔性密封管相贯连接结构。接结构。接结构。

技术研发人员:卫剑征 甄铎 艾思泽 戈嗣成 田振辉 刘宇艳 谭惠丰

受保护的技术使用者:哈尔滨工业大学

技术研发日:2022.11.23

技术公布日:2023/3/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1