一种制作复合碳化硅陶瓷叶轮的方法与流程

本发明涉及一种制作复合碳化硅陶瓷叶轮的方法,属于碳化硅陶瓷叶轮加工领域。

背景技术:

1、目前脱硫泵领域使用的泵过流件基本上都采用的是金属材料,主要包括双相锈钢和高铬铸铁两大类。金属泵的主要成分为铬、镍、钼、铜等贵金属材料,生产成本较高,同时这些金属在酸性氯离子的介质中也会发生腐蚀,在脱硫介质的冲刷下也会产生磨蚀,使用寿命受到限制,一般过流件寿命在3-5年左右。

2、碳化硅是一种优异的耐酸碱腐蚀,耐磨蚀的材料,其与树脂复合,可以制作泵过流件的衬里,大大提高使用寿命,其使用寿命是传统金属泵过流件的2-3倍。为提高叶轮的使用寿命,采用碳化硅复合材料的陶瓷叶轮也逐渐在市场上应用。

3、目前碳化硅—树脂复合陶瓷叶轮的成型工艺主要如下:将陶瓷和树脂在真空设备中搅拌混合均匀后,通过螺杆泵将混合材料注入到模具空腔内,通过振动保证各处充型致密,然后通过加热或自然固化使其成型。这种成型工艺在制作碳化硅陶瓷泵时存在以下问题:①由于管线残留、补缩的需要预先混合多于实际需要的碳化硅-树脂浆料,这些会造成额外的浪费。②为保证内部没有气孔,浆料注入模具后需要对模具进行振动,这时碳化硅颗粒会出现分层现象,大颗粒往上,小颗粒往下,造成陶瓷分布不均匀③浆料中多余的树脂,充填至模具拐角时,树脂不能很好溢处,造成此处树脂过多而不耐磨。

技术实现思路

1、本发明的目的是为了解决传统复合碳化硅陶瓷叶轮加工工艺中,存在材料浪费严重,碳化硅颗粒会出现分层现象,树脂不能很好溢处等问题,而提供一种制作复合碳化硅陶瓷叶轮的方法。

2、本发明的目的是通过以下技术方案实现的:

3、本发明的一种制作复合碳化硅陶瓷叶轮的方法,具体制作方法为:

4、1)将制作复合碳化硅陶瓷叶轮的金属骨架安装在成型模具的工作型腔内,并在成型模具的工作型腔剩余空间内填充碳化硅颗粒;

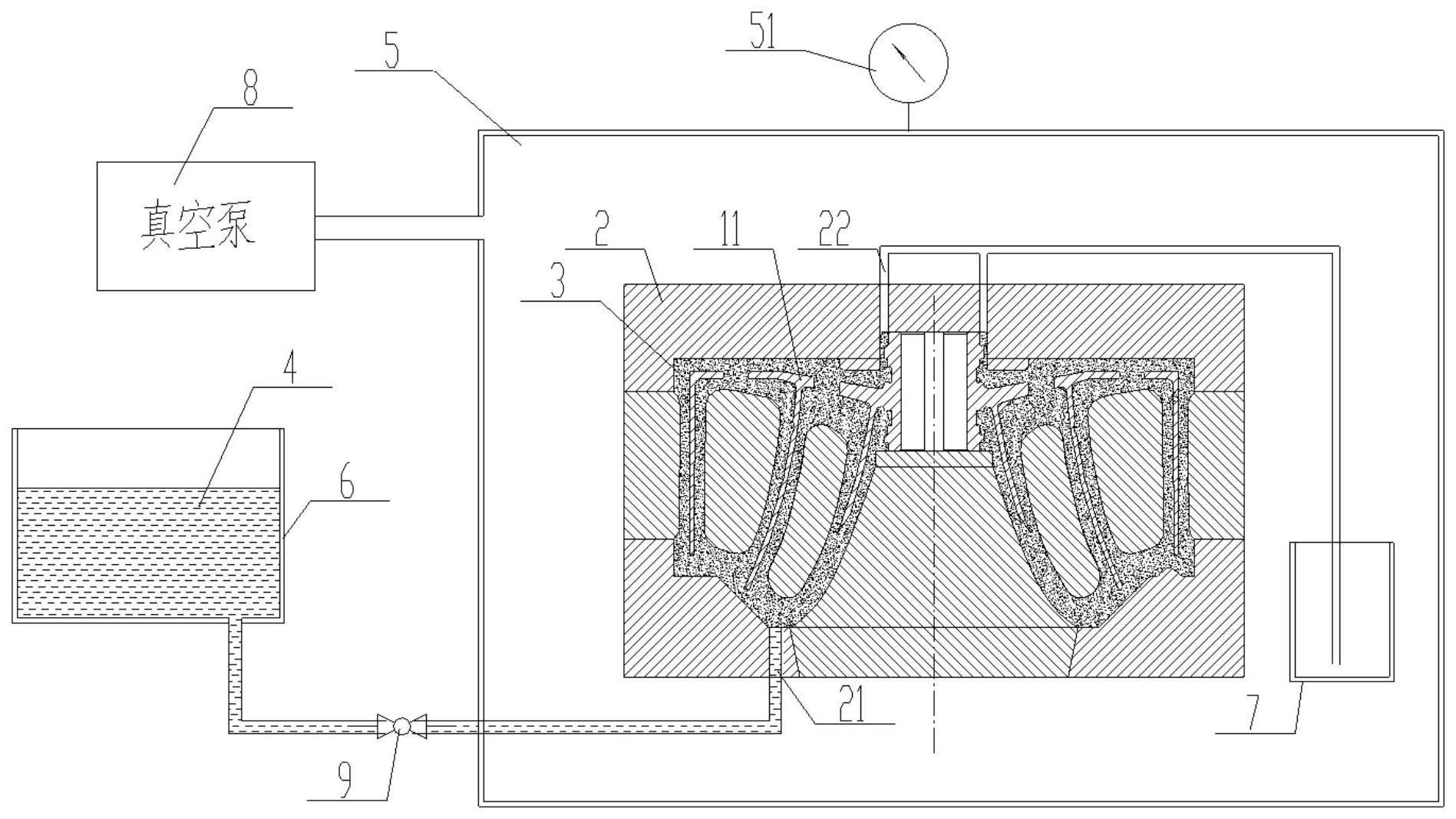

5、2)在成型模具工作型腔的上端开设溢流孔,在成型模具工作型腔的下端开设进料孔,并将成型模具放置在设有真空泵的真空箱内;

6、3)在成型模具的进料孔处引出进料管路,进料管路的末端穿过真空箱与设置在真空箱外的树脂存储桶底部的出液口相连,树脂存储桶内盛装有树脂;

7、4)开启真空泵,当真空室内负压达到0.035mpa时,开启进料管路上的阀门,使树脂存储桶内的树脂从成型模具的进料孔进入工作型腔;

8、5)当成型模具溢流孔处有树脂溢出时,关闭进料管路上的进料阀,保持不低于0.035mpa的负压环境,直至树脂与碳化硅颗粒完全固化成复合碳化硅陶瓷,拆开成型模具后得到复合碳化硅陶瓷叶轮。

9、有益效果

10、本发明制作复合碳化硅陶瓷叶轮的方法,可根据产品的实际尺寸,填入所需要的碳化硅颗粒,不会造成碳化硅的浪费;树脂依靠负压浸入碳化硅颗粒中,可以最大程度的减少树脂含量,提高产品的密度,进而提高耐磨性;制作过程不需要采用振动排气,避免了振动过程中碳化硅颗粒分层的问题。

技术特征:

1.一种制作复合碳化硅陶瓷叶轮的方法,其特征是具体制作方法为:

技术总结

本发明公开了一种制作复合碳化硅陶瓷叶轮的方法,首先将制作复合碳化硅陶瓷叶轮的金属骨架安装在成型模具内,并在成型模具的工作型腔剩余空间内填充碳化硅颗粒;在成型模具的上端开设溢流孔、下端开设进料孔,并将成型模具放置在设有真空泵的真空箱内;在成型模具的进料孔处引出进料管路与树脂存储桶相连;开启真空泵,当真空室内负压达到0.035Mpa时,开启进料管路上的阀门;当成型模具溢流孔处有树脂溢出时,关闭进料管路上的进料阀,保持不低于0.035Mpa的负压环境,直至树脂与碳化硅颗粒完全固化成复合碳化硅陶瓷。本发明制作复合碳化硅陶瓷叶轮的方法,可根据产品的实际尺寸,填入所需要的碳化硅颗粒,不会造成碳化硅的浪费。

技术研发人员:蔡红涛,邓家祥,冯帅,李晓斌

受保护的技术使用者:襄阳五二五泵业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!