基于3D打印技术的直升机RCS测试缩比模型设计方法与流程

本发明属于航空设计,具体涉及一种基于3d打印技术的直升机rcs测试缩比模型设计方法。

背景技术:

1、直升机rcs设计要经历仿真、测试结果的优化迭代过程,其中在暗室进行的缩比外形rcs测试能够有效的支撑外形rcs仿真结果。

2、传统直升机缩比模型rcs测试通常选用木质或金属材料,尺寸、重量较大,无法在净区小的泡沫转台紧缩场试验,场地通常选用净区大于4米的暗室进行试验,采用吊挂的方式固定。其中金属模型准确度高,重量大,成本高,无法在泡沫柱上进行试验,通常采用吊挂方式,增加试验难度;木质结构重量轻,成本低,但无法保证模型的曲面精度。

3、因此需要设计出一种可以兼容重量,成本及表面质量的rcs测试缩比模型是提升直升机暗室rcs测试数据可靠性的关键。

技术实现思路

1、本发明的目的:提出了一种基于3d打印技术的直升机rcs测试缩比模型设计方法,将缩比模型设计流程化,能够有效减少缩比模型的重量及制造误差,提高测试数据可靠性并大大降低制造成本。

2、本发明的技术方案:

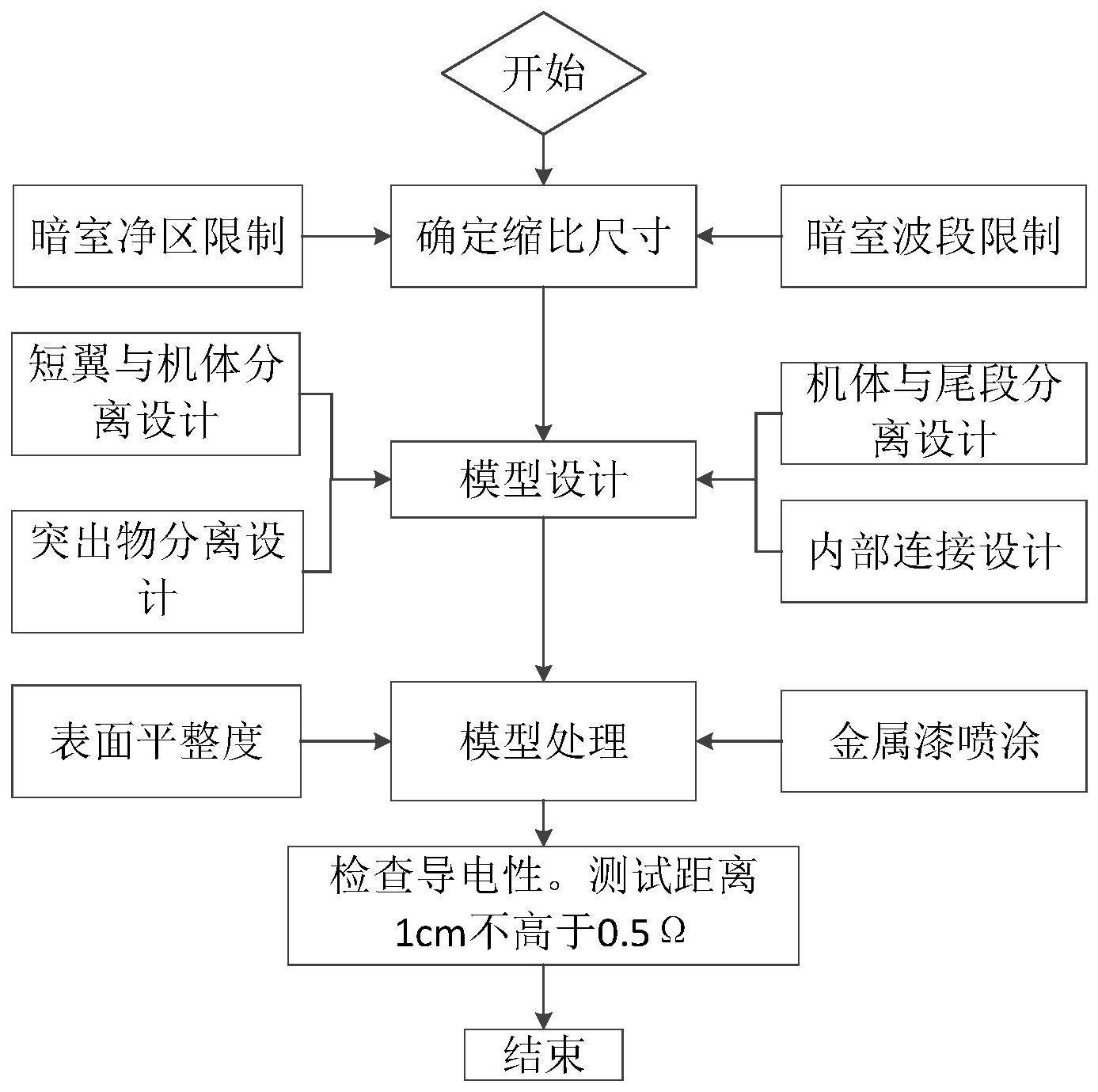

3、基于3d打印技术的直升机rcs测试缩比模型设计方法,包括以下步骤:

4、第一步:确定直升机rcs测试模型的缩比比例;

5、第二步:根据第一步确定的缩比尺寸设计直升机rcs测试数字模型;

6、第三步:基于3d打印技术打印直升机rcs测试模型。

7、第四步:直升机rcs测试模型表面处理。

8、优选的,还包括第五步:检查直升机rcs测试模型表面导电性及电阻值。

9、优选的,第一步,确定直升机rcs测试模型的缩比比例,具体包括以下步骤:

10、步骤(1.1)假设真机长度尺寸为am,暗室净区长度尺寸为bm,缩比比例设置为c;且满足ac≤b;

11、步骤(1.2)假设真机雷达威胁频率为dghz,暗室雷达工作频率为e~fghz,且满足e≤d/c≤f;

12、根据步骤(1.1)和步骤(1.2),缩比比例c同时满足c≤b/a,d/f≤c≤d/e。

13、优选的,第二步具体是,直升机rcs测试数字模型按分块设计,即分别设计直升机rcs测试数字模型的机身、尾段、短翼、起落架、桨毂、突出物,对数字模型的各部件进行修正,将上述各部件上尺寸小于目标值的缝隙抹除。

14、优选的,机身及尾段设计成空心结构,短翼、起落架、桨毂、突出物设计成实心结构;机身及尾段内部支撑框设计成螺母预埋结构;机身与尾段之间、短翼与机身之间设计成通过螺栓、螺母连接;起落架、桨毂与机身之间设计成插拔式连接;突出物与机身之间设计成通过胶粘的方式连接。

15、优选的,第三步具体是基于3d打印技术,打印设计的机身、尾段、短翼、起落架、桨毂、突出物,最后拼装成一架整体直升机模型。

16、优选的,第四步:直升机rcs测试模型表面处理,即在拼装完成后的模型外表面涂覆金属漆,使模型外形表面电连续,涂覆金属漆后的模型表面无颗粒感。

17、优选的,在进行第四步之间,将拼装好的模型表面对接处打磨平整,安装孔及缝隙处用腻子填平,使表面光滑过度。

18、优选的,第五步:检查直升机rcs测试模型表面导电性及电阻值,即测试直升机rcs测试模型表面上相距1cm的两点之间的电阻值,如果电阻值不高于0.5ω,直升机rcs测试模型表面导电性及电阻值满足设计要求。

19、本发明的有益效果:提出了一种基于3d打印技术的直升机rcs测试缩比模型设计方法,将缩比模型设计流程化,过程简单,保证了树脂材料rcs测试缩比模型达到表面平整度、导电性要求,大大提高了树脂模型精度,减少了模型整体重量,适用于普通转台的暗室rcs测试,减少时间消耗及工序反复,能够减小由模型误差带来的试验数据误差。目前已成功应用于3型号直升机缩比模型设计。

技术特征:

1.基于3d打印技术的直升机rcs测试缩比模型设计方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于3d打印材料的直升机rcs测试缩比模型设计方法,其特征在于,还包括第五步:检查直升机rcs测试模型表面导电性及电阻值。

3.根据权利要求1所述的基于3d打印材料的直升机rcs测试缩比模型设计方法,其特征在于,第一步,确定直升机rcs测试模型的缩比比例,具体包括以下步骤:

4.根据权利要求2所述的基于3d打印材料的直升机rcs测试缩比模型设计方法,其特征在于,第二步具体是,直升机rcs测试数字模型按分块设计,即分别设计直升机rcs测试数字模型的机身、尾段、短翼、起落架、桨毂、突出物,对数字模型的各部件进行修正,将上述各部件上尺寸小于目标值的缝隙抹除。

5.根据权利要求4所述的基于3d打印材料的直升机rcs测试缩比模型设计方法,其特征在于,机身及尾段设计成空心结构,短翼、起落架、桨毂、突出物设计成实心结构;机身及尾段内部支撑框设计成螺母预埋结构;机身与尾段之间、短翼与机身之间设计成通过螺栓、螺母连接;起落架、桨毂与机身之间设计成插拔式连接;突出物与机身之间设计成通过胶粘的方式连接。

6.根据权利要求5所述的基于3d打印材料的直升机rcs测试缩比模型设计方法,其特征在于,第三步具体是基于3d打印技术,打印设计的机身、尾段、短翼、起落架、桨毂、突出物,最后拼装成一架整体直升机模型。

7.根据权利要求6所述的基于3d打印材料的直升机rcs测试缩比模型设计方法,其特征在于,第四步:直升机rcs测试模型表面处理,即在拼装完成后的模型外表面涂覆金属漆,使模型外形表面电连续,涂覆金属漆后的模型表面无颗粒感。

8.根据权利要求7所述的基于3d打印材料的直升机rcs测试缩比模型设计方法,其特征在于,在进行第四步之间,将拼装好的模型表面对接处打磨平整,安装孔及缝隙处用腻子填平,使表面光滑过度。

9.根据权利要求8所述的基于3d打印材料的直升机rcs测试缩比模型设计方法,其特征在于,第五步:检查直升机rcs测试模型表面导电性及电阻值,即测试直升机rcs测试模型表面上相距1cm的两点之间的电阻值,如果电阻值不高于0.5ω,直升机rcs测试模型表面导电性及电阻值满足设计要求。

技术总结

本发明属于航空设计技术领域,具体涉及一种基于3D打印技术的直升机RCS测试缩比模型设计方法,包括以下步骤:第一步:确定直升机RCS测试模型的缩比比例;第二步:根据第一步确定的缩比尺寸设计直升机RCS测试数字模型;第三步:基于3D打印技术打印直升机RCS测试模型,第四步:直升机RCS测试模型表面处理;将缩比模型设计流程化,过程简单,保证了树脂材料RCS测试缩比模型达到表面平整度、导电性要求,大大提高了树脂模型精度,减少了模型整体重量,适用于普通转台的暗室RCS测试,减少时间消耗及工序反复,能够减小由模型误差带来的试验数据误差。目前已成功应用于3型号直升机缩比模型设计。

技术研发人员:吴凯华,顾浩涵,陈家清,陈本营,段文强,徐雅楠

受保护的技术使用者:中国直升机设计研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!