植物纤维复合材料的管体加工方法与流程

本发明涉及复合材料的,具体而言,涉及植物纤维复合材料的管体加工方法。

背景技术:

1、目前市面上有诸多植物纤维添加物的混合塑料(可降解或不可降解)用于管体制品,如吸管等。

2、现有技术,有关植物纤维复合材料的管体连续加工的过程均为吹气拉伸成型,利用塑料延展性来完成形状的控制和制作。

3、但是,一旦植物纤维材料添加比例加高即无法透过此制程完成,也会产生无法延伸及断料的情况。

技术实现思路

1、本发明的目的在于提供植物纤维复合材料的管体加工方法,旨在解决现有技术中,植物纤维材料添加比例加高,植物纤维复合材料的管体连续加工无法吹气拉伸成型为管体的问题。

2、本发明是这样实现的,植物纤维复合材料的管体加工方法,包含以下步骤:

3、1)、将植物纤维材料与流体状的塑料进行混合形成复合材料,将所述复合材料加工形成片状的片材;

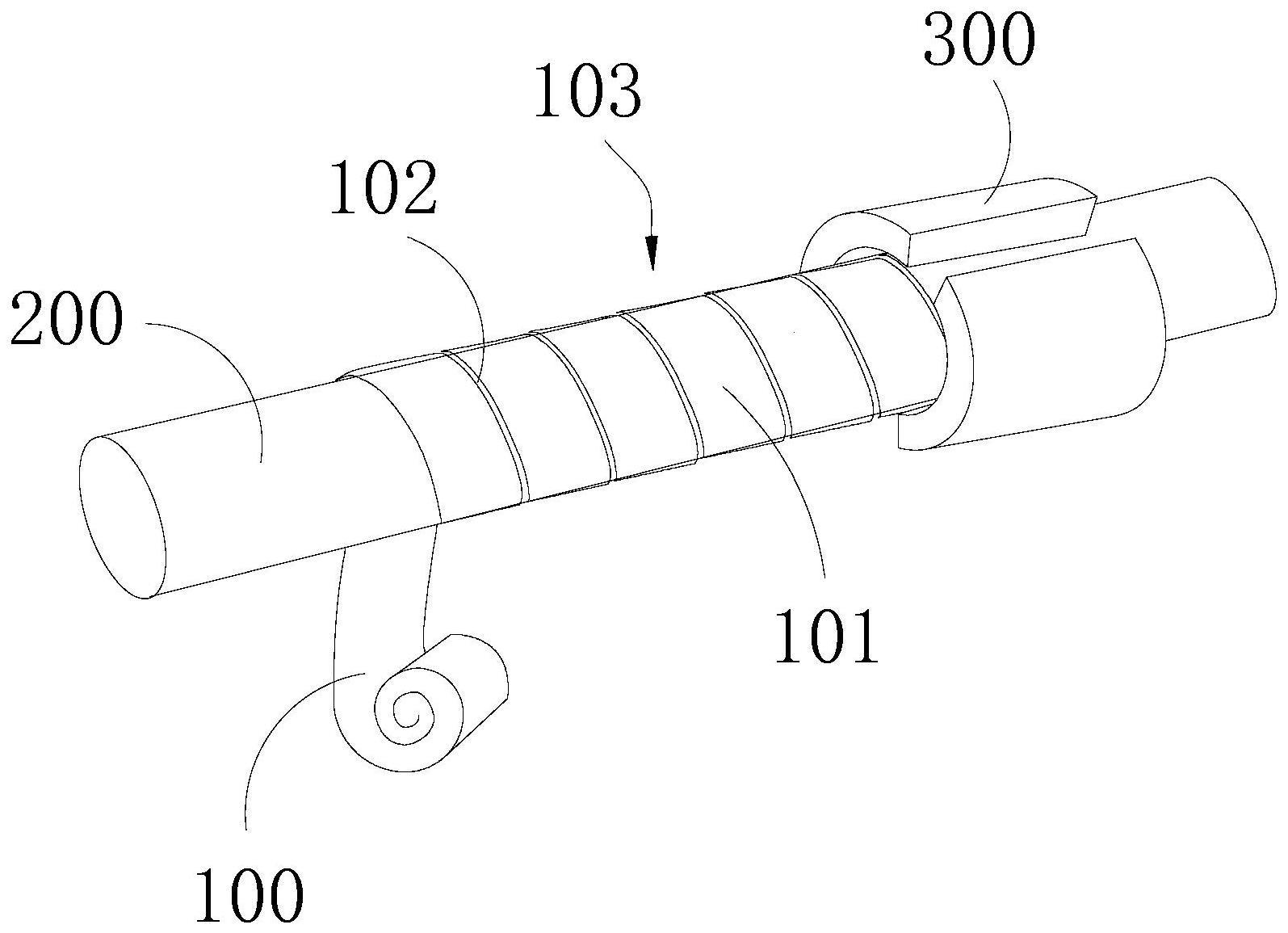

4、2)、将片材缠绕在呈圆柱状的圆柱模管的外周,形成多个内缠绕段,相邻的内缠绕段之间具有内缠绕间隔;多个所述内缠绕段沿着圆柱模管的轴向盘旋,形成内盘旋筒;

5、3)、利用加热模具加热熔合内缠绕间隔,将相邻的内缠绕段连接为一体,形成管筒;

6、4)、将所述管筒按照设定长度切断,形成所述植物纤维复合材料的管体。

7、进一步的,所述步骤1)中,将所述植物纤维材料与流体状的塑料通过搅拌筒搅拌融合,形成所述复合材料。

8、进一步的,所述步骤3)中,所述加热模具呈弧形状布置,相邻的所述加热模具分别位于圆柱模管的外周的两侧;所述加热模具具有朝向圆柱模管且弧形布置的加热抵接面,所述加热抵接面抵接在内缠绕段上。

9、进一步的,所述加热抵接面与圆柱模管之间间隔布置。

10、进一步的,所述加热抵接面抵接在内缠绕间隔上,将相邻的所述内缠绕段加热熔合为一体,形成所述管筒。

11、进一步的,所述步骤2)中,将所述片材缠绕在呈圆柱状的圆柱模管的外周,形成多个外缠绕段,相邻的外缠绕段之间具有外缠绕间隔;多个所述外缠绕段沿着内缠绕间隔的方向盘旋,形成外盘旋筒,所述外盘旋筒抵接在内盘旋筒的外周上;所述外缠绕段抵接在内缠绕间隔上;

12、在所述步骤3)中,所述加热模具通过加热抵接面将外盘旋筒加热熔合,使多个所述外缠绕段与内缠绕间隔连接为一体,形成所述管筒。

13、进一步的,所述外缠绕间隔与内缠绕间隔呈错位布置。

14、进一步的,所述植物纤维材料为稻壳、秸秆、玉米棒及坚果壳中的一种以上制成的植物纤维材料。

15、进一步的,所述搅拌筒中具有纵向的搅拌腔,所述搅拌腔中设有纵向布置的搅拌轴,所述搅拌轴包括顺时针转动的顺转轴以及逆时针转动的逆转轴,所述逆转轴的底部位于顺转轴的顶部上方,所述逆转轴的顶部抵接在搅拌腔的顶部;所述顺转轴的底部抵压在搅拌腔的底部且与驱动顺转轴转动的驱动机构连接;

16、所述顺转轴以及逆转轴的外周分别设有多个叶片,多个所述叶片分别沿着顺转轴和逆转轴的周向以及轴向错位布置;顺转轴的顶部设有朝向逆转轴凸设的主动齿轮;所述逆转轴的底部设有朝向主动齿轮延伸布置的从动齿轮,所述从动齿轮与主动齿轮相啮合;

17、所述步骤1)中,将所述植物纤维材料与流体状的塑料置于搅拌腔中,所述驱动机构驱动顺转轴带动主动齿轮顺时针转动,所述主动齿轮通过从动齿轮带动逆转轴逆时针转动;所述顺转轴与逆转轴通过相反的转动方向分别带着叶片对植物纤维材料与流体状的塑料搅拌至预定时间后,形成所述复合材料。

18、进一步的,所述顺转轴与逆转轴之间设有抵接环,所述抵接环具有上下贯穿的内部腔,所述内部腔的顶部设有供逆转轴转动抵接的上轴承,所述上轴承呈环形状布置;所述逆转轴的底部插入内部腔抵压在上轴承上;

19、所述内部腔的底部设有供顺转轴转动抵接的下轴承,所述下轴承呈环形状布置,所述下轴承与上轴承呈纵向相对布置;所述主动齿轮与从动齿轮位于内部腔的中部;所述顺转轴的顶部插入内部腔抵接在下轴承上。

20、与现有技术相比,本发明提供的植物纤维复合材料的管体加工方法,通过加工形成的片材缠绕在圆柱模管的外周,形成内盘旋筒,再利用加热模具加热熔合内缠绕间隔,使得相邻的内缠绕段连接为一体,形成管筒,将管筒按照设定长度切断,形成植物纤维复合材料的管体;该加工方法简单且控制管体成型的形状和尺寸较为容易,解决了植物纤维材料添加比例加高,植物纤维复合材料的管体连续加工无法吹气拉伸成型为管体的问题。

技术特征:

1.植物纤维复合材料的管体加工方法,其特征在于,包含以下步骤:

2.如权利要求1所述的植物纤维复合材料的管体加工方法,其特征在于,所述步骤1)中,将所述植物纤维材料与流体状的塑料通过搅拌筒搅拌融合,形成所述复合材料。

3.如权利要求1所述的植物纤维复合材料的管体加工方法,其特征在于,所述步骤3)中,所述加热模具呈弧形状布置,相邻的所述加热模具分别位于圆柱模管的外周的两侧;所述加热模具具有朝向圆柱模管且弧形布置的加热抵接面,所述加热抵接面抵接在内缠绕段上。

4.如权利要求3所述的植物纤维复合材料的管体加工方法,其特征在于,所述加热抵接面与圆柱模管之间间隔布置。

5.如权利要求3所述的植物纤维复合材料的管体加工方法,其特征在于,所述加热抵接面抵接在内缠绕间隔上,将相邻的所述内缠绕段加热熔合为一体,形成所述管筒。

6.如权利要求3所述的植物纤维复合材料的管体加工方法,其特征在于,所述步骤2)中,将所述片材缠绕在呈圆柱状的圆柱模管的外周,形成多个外缠绕段,相邻的外缠绕段之间具有外缠绕间隔;多个所述外缠绕段沿着内缠绕间隔的方向盘旋,形成外盘旋筒,所述外盘旋筒抵接在内盘旋筒的外周上;所述外缠绕段抵接在内缠绕间隔上;

7.如权利要求6所述的植物纤维复合材料的管体加工方法,其特征在于,所述外缠绕间隔与内缠绕间隔呈错位布置。

8.如权利要求1至7任一项所述的植物纤维复合材料的管体加工方法,其特征在于,所述植物纤维材料为稻壳、秸秆、玉米棒及坚果壳中的一种以上制成的植物纤维材料。

9.如权利要求2所述的植物纤维复合材料的管体加工方法,其特征在于,所述搅拌筒中具有纵向的搅拌腔,所述搅拌腔中设有纵向布置的搅拌轴,所述搅拌轴包括顺时针转动的顺转轴以及逆时针转动的逆转轴,所述逆转轴的底部位于顺转轴的顶部上方,所述逆转轴的顶部抵接在搅拌腔的顶部;所述顺转轴的底部抵压在搅拌腔的底部且与驱动顺转轴转动的驱动机构连接;

10.如权利要求9所述的植物纤维复合材料的管体加工方法,其特征在于,所述顺转轴与逆转轴之间设有抵接环,所述抵接环具有上下贯穿的内部腔,所述内部腔的顶部设有供逆转轴转动抵接的上轴承,所述上轴承呈环形状布置;所述逆转轴的底部插入内部腔抵压在上轴承上;

技术总结

本发明涉及复合材料的技术领域,公开了植物纤维复合材料的管体加工方法;包含以下步骤:1)、将复合材料加工形成片材;2)、将片材缠绕在呈圆柱状的圆柱模管的外周,形成内盘旋筒;3)、利用加热模具加热熔合内缠绕间隔,将相邻的内缠绕段连接为一体,形成管筒;4)、将管筒按照设定长度切断,形成植物纤维复合材料的管体;通过加工形成的片材缠绕在圆柱模管的外周,形成内盘旋筒,再利用加热模具加热熔合内缠绕间隔,使得相邻的内缠绕段连接为一体,形成管筒,将管筒按照设定长度切断;该加工方法简单且控制管体成型的形状和尺寸较为容易,解决了植物纤维材料添加比例加高,植物纤维复合材料的管体连续加工无法吹气拉伸成型为管体的问题。

技术研发人员:黃明星

受保护的技术使用者:黃明星

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!