一种管材成型生产线的制作方法

本申请涉及复合材料成型,特别是涉及一种管材成型生产线。

背景技术:

1、目前,复合材料管材一般通过拉挤、拉缠工艺生产,现有的拉挤、拉缠设备浸胶装置结构简单,直接将生产所需的纱线全部直接堆积在浸胶槽中浸润树脂胶液,容易产生纱线浸胶不充分以及纱线打结的问题,同时纱线浸胶后无法保证其均匀包覆在芯模的外周,从而影响产品质量。

2、此外,当采用拉缠工艺生产时,复合材料缠绕成型设备一般采用在整体机架上设置回转盘的结构,通过回转盘将浸润有树脂胶液的纤维缠绕在芯模上,从而实现纤维的预成型。但是现有技术的缠绕成型设备纱线穿设路径及方法简单,难以保障纱线的缠绕张力,导致纱线缠绕在芯模表面时发生松散移位,影响产品质量。

技术实现思路

1、针对现有技术的不足,本申请的目的之一是提供一种管材成型生产线,能够使纱线充分浸润树脂胶液后均匀包覆在芯模外周,保证产品质量。

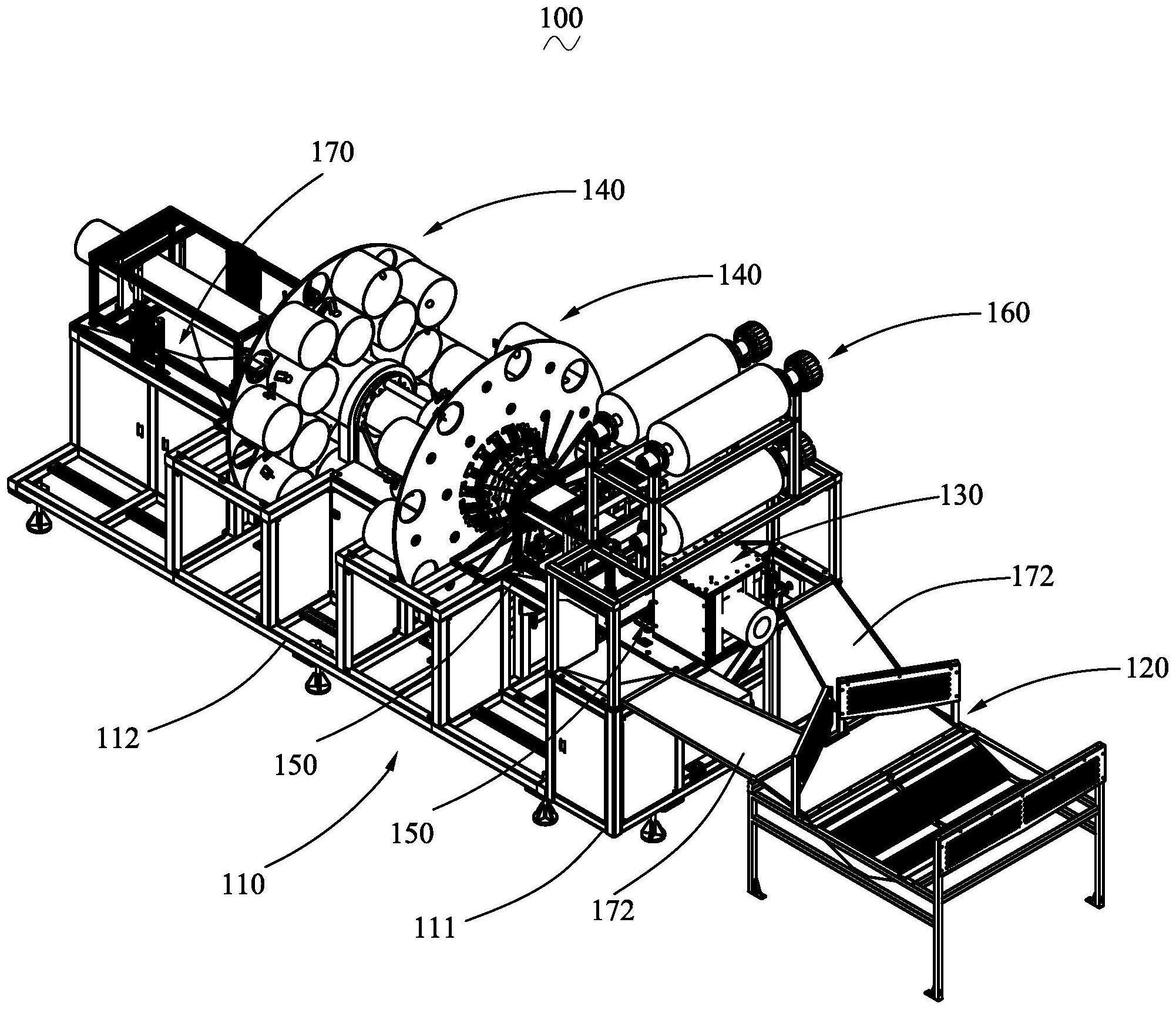

2、为解决上述技术问题,本申请采用的技术方案是:提供一种管材成型生产线,用于制造空心管制品,沿制品的成型前进方向,依次包括放置纱线的布纱装置、将纱线铺层的预成型装置、将浸润胶液后的纱线固化成制品的成型装置;预成型装置包括:机架以及沿机架的长度方向依次设置的浸润纱线的浸胶装置、固定芯模的芯模固定装置,芯模固定装置设置于机架上;浸胶装置包括浸胶机架以及沿机架的长度方向依次设置在浸胶机架上的集纱板、浸胶槽、若干个分纱板;纱线依次自布纱装置引出、穿设集纱板、导入浸胶槽、分成若干份分别穿出若干个分纱板、绕开芯模固定装置从芯模的外侧逐渐靠近芯模并均匀包覆在芯模外周形成轴向层、进入成型装置固化。

3、其中,浸胶槽为v型槽,浸胶槽上设置浸胶架,浸胶架贴合浸胶槽的内底面且保持一定间隙设置。

4、其中,浸胶架包括若干个浸胶辊子,若干个浸胶辊子在浸胶槽的底部沿机架的长度方向排列形成v型结构。

5、其中,纱线依次穿设在若干个浸胶辊子与浸胶槽的内底面之间的间隙内,从而实现纱线导入浸胶槽。

6、其中,分纱板为两个,两个分纱板沿竖直方向设置在浸胶机架靠近芯模固定装置的端部,两个分纱板之间呈一定夹角相对设置,且夹角的开口方向朝向集纱板。

7、其中,预成型装置还包括若干穿纱板,若干个穿纱板沿机架的长度方向竖直设置在机架上且平行分布,穿纱板中心设有通孔用于套设芯模,且通孔的直径大于芯模的直径,纱线均匀穿设在穿纱板与芯模之间的间隙中,使纱线环向均匀包覆在芯模外周。

8、其中,预成型装置还包括若干过纱板,若干过纱板竖直设置在机架上且分别位于芯模固定装置的外侧,纱线分成若干份依次穿设若干过纱板以实现绕开芯模固定装置。

9、其中,预成型装置还包括缠绕装置,浸胶装置、芯模固定装置、缠绕装置沿机架的长度方向依次设置,缠绕装置包括依次套设在芯模外周的缠绕电机、缠绕盘、缠绕爪,缠绕盘用于容纳缠绕纱线,缠绕盘上设有若干个第一导纱孔,缠绕爪上设有至少一个第三导纱孔,缠绕电机驱动缠绕装置转动,进而使缠绕纱线缠绕在轴向层的外周形成缠绕层。

10、其中,缠绕纱线依次自第一导纱孔引出、穿设第三导纱孔、缠绕在轴向层的外周。

11、其中,缠绕装置还包括套设在芯模外周的导纱组件,导纱组件设置在缠绕盘与缠绕爪之间,导纱组件包括至少一个导纱板,导纱板上设有若干个第二导纱孔。

12、其中,缠绕纱线依次自第一导纱孔引出、穿设第二导纱孔、穿设第三导纱孔、缠绕在轴向层的外周。

13、其中,缠绕爪包括缠绕架、若干个缠绕杆以及若干个缠绕件,缠绕架套设在芯模外周,若干个缠绕杆沿缠绕架的径向均匀设置在缠绕架的外侧,缠绕件沿缠绕架的轴向均匀设置在缠绕架的外侧,缠绕杆上设有第三导纱孔,缠绕件上设有至少一个第四导纱孔。

14、其中,缠绕纱线依次自第一导纱孔引出、穿设第二导纱孔、穿设第三导纱孔、穿设第四导纱孔、缠绕在轴向层的外周。

15、其中,缠绕盘中心设有缠绕通孔,缠绕盘靠近导纱组件的一侧设有若干个走线件,若干个走线件围绕缠绕通孔环向均匀设置在缠绕盘的内侧,走线件包括走线架和若干个走线杆。

16、其中,缠绕纱线依次自第一导纱孔引出、穿设走线件、穿设第二导纱孔、穿设第三导纱孔、穿设第四导纱孔、缠绕在轴向层的外周。

17、本申请的有益效果是:区别于现有技术的情况,本申请的管材成型生产线能够使纱线充分浸润树脂胶液后均匀包覆在芯模外周,保证产品质量,且实现了空心管制品的自动化生产,降低了人力成本,生产效率高。

18、同时,本申请使缠绕纱线自第一导纱孔引出、穿设第二导纱孔、穿设第三导纱孔、穿设第四导纱孔后缠绕在轴向层的外周,防止纱线由于张力不足而在缠绕时松散移位,影响产品质量。

19、同时,本申请使缠绕纱线从缠绕盘上的第一导纱孔引出后,经走线件的若干走线杆导向导纱组件,避免纱线直接自第一导纱孔穿入第二导纱孔由于弯折程度过大而加重纱线的磨损,造成纱线断裂。

技术特征:

1.一种管材成型生产线,用于制造空心管制品,其特征在于,沿所述制品的成型前进方向,依次包括放置纱线的布纱装置、将所述纱线铺层的预成型装置、将浸润胶液后的所述纱线固化成所述制品的成型装置;

2.如权利要求1所述的管材成型生产线,其特征在于,所述浸胶槽为v型槽,所述浸胶槽上设置浸胶架,所述浸胶架贴合所述浸胶槽的内底面且保持一定间隙设置。

3.如权利要求2所述的管材成型生产线,其特征在于,所述浸胶架包括若干个浸胶辊子,若干个所述浸胶辊子在所述浸胶槽的底部沿所述机架的长度方向排列形成v型结构。

4.如权利要求3所述的管材成型生产线,其特征在于,所述纱线依次穿设在若干个所述浸胶辊子与所述浸胶槽的所述内底面之间的所述间隙内,从而实现所述纱线导入所述浸胶槽。

5.如权利要求1所述的管材成型生产线,其特征在于,所述分纱板为两个,两个所述分纱板沿竖直方向设置在所述浸胶机架靠近所述芯模固定装置的端部,两个所述分纱板之间呈一定夹角相对设置,且所述夹角的开口方向朝向所述集纱板。

6.如权利要求1所述的管材成型生产线,其特征在于,所述预成型装置还包括若干穿纱板,若干个所述穿纱板沿所述机架的长度方向竖直设置在所述机架上且平行分布,所述穿纱板中心设有通孔用于套设所述芯模,且所述通孔的直径大于所述芯模的直径,所述纱线均匀穿设在所述穿纱板与所述芯模之间的间隙中,使所述纱线环向均匀包覆在所述芯模外周。

7.如权利要求1所述的管材成型生产线,其特征在于,所述预成型装置还包括若干过纱板,若干所述过纱板竖直设置在所述机架上且分别位于所述芯模固定装置的外侧,所述纱线分成若干份依次穿设若干所述过纱板以实现绕开所述芯模固定装置。

8.如权利要求1所述的管材成型生产线,其特征在于,所述预成型装置还包括缠绕装置,所述浸胶装置、所述芯模固定装置、所述缠绕装置沿所述机架的长度方向依次设置,所述缠绕装置包括依次套设在所述芯模外周的缠绕电机、缠绕盘、缠绕爪,所述缠绕盘用于容纳缠绕纱线,所述缠绕盘上设有若干个第一导纱孔,所述缠绕爪上设有至少一个第三导纱孔,所述缠绕电机驱动所述缠绕装置转动,进而使所述缠绕纱线缠绕在所述轴向层的外周形成缠绕层。

9.如权利要求8所述的管材成型生产线,其特征在于,所述缠绕纱线依次自所述第一导纱孔引出、穿设所述第三导纱孔、缠绕在所述轴向层的外周。

10.如权利要求9所述的管材成型生产线,其特征在于,所述缠绕装置还包括套设在所述芯模外周的导纱组件,所述导纱组件设置在所述缠绕盘与所述缠绕爪之间,所述导纱组件包括至少一个导纱板,所述导纱板上设有若干个第二导纱孔。

11.如权利要求10所述的管材成型生产线,其特征在于,所述缠绕纱线依次自所述第一导纱孔引出、穿设所述第二导纱孔、穿设所述第三导纱孔、缠绕在所述轴向层的外周。

12.如权利要求11所述的管材成型生产线,其特征在于,所述缠绕爪包括缠绕架、若干个缠绕杆以及若干个缠绕件,所述缠绕架套设在所述芯模外周,若干个所述缠绕杆沿所述缠绕架的径向均匀设置在所述缠绕架的外侧,所述缠绕件沿所述缠绕架的轴向均匀设置在所述缠绕架的外侧,所述缠绕杆上设有所述第三导纱孔,所述缠绕件上设有至少一个第四导纱孔。

13.如权利要求12所述的管材成型生产线,其特征在于,所述缠绕纱线依次自所述第一导纱孔引出、穿设所述第二导纱孔、穿设所述第三导纱孔、穿设所述第四导纱孔、缠绕在所述轴向层的外周。

14.如权利要求13所述的管材成型生产线,其特征在于,所述缠绕盘中心设有缠绕通孔,所述缠绕盘靠近所述导纱组件的一侧设有若干个走线件,若干个所述走线件围绕所述缠绕通孔环向均匀设置在所述缠绕盘的内侧,所述走线件包括走线架和若干个走线杆。

15.如权利要求14所述的管材成型生产线,其特征在于,所述缠绕纱线依次自所述第一导纱孔引出、穿设所述走线件、穿设所述第二导纱孔、穿设所述第三导纱孔、穿设所述第四导纱孔、缠绕在所述轴向层的外周。

技术总结

本申请公开了一种管材成型生产线,用于制造空心管制品,沿制品的成型前进方向,依次包括放置纱线的布纱装置、将纱线铺层的预成型装置、将浸润胶液后的纱线固化成制品的成型装置;预成型装置包括:机架以及沿机架的长度方向依次设置的浸润纱线的浸胶装置、固定芯模的芯模固定装置,芯模固定装置设置于机架上;浸胶装置包括浸胶机架以及沿机架的长度方向依次设置在浸胶机架上的集纱板、浸胶槽、若干个分纱板;纱线依次自布纱装置引出、穿设集纱板、导入浸胶槽、分成若干份分别穿出若干个分纱板、绕开芯模固定装置从芯模的外侧逐渐靠近芯模并均匀包覆在芯模外周形成轴向层、进入成型装置固化。

技术研发人员:周正伟,国强,刘超,张林军,孙银建

受保护的技术使用者:江苏神马电力股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!