一种拉挤成型方法与流程

本申请涉及拉挤成型,具体是一种拉挤成型方法。

背景技术:

1、拉挤成型是指纤维在外力的牵引下经过浸胶、挤压加热成型、切割等步骤最后制得相应拉挤制品的一种工艺,目前的拉挤成型设备在前一段拉挤制品切割完成后需立即将其从设备上运离,否则会对后一段拉挤制品的切割造成影响,故需专人实时看管,由此导致人力成本较高。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种拉挤成型方法,该拉挤成型方法使拉挤制品在切割完成后储存在储料装置中,避免了前一段切割完成的拉挤制品未及时搬离时对后一段拉挤制品的切割造成影响,且无需专人实时看管,降低了人力成本。

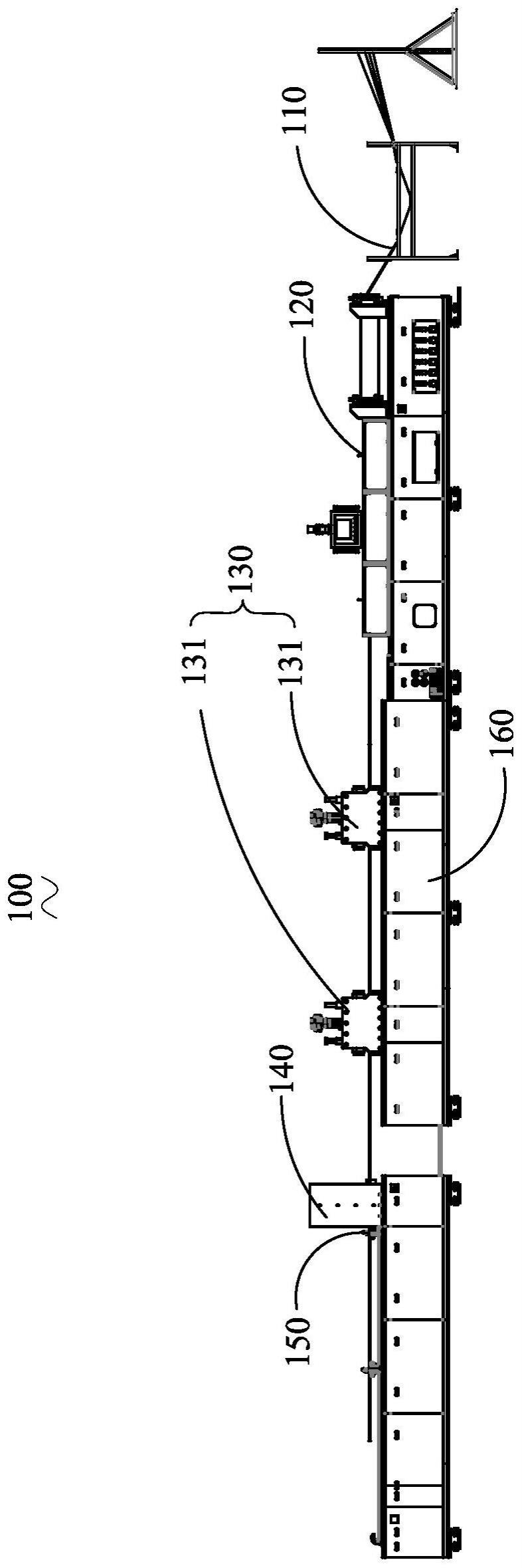

2、为实现上述目的,本发明所采用的技术手段如下:一种拉挤成型方法,包括以下步骤:步骤①:若干纱线浸润树脂后进入成型装置经高温固化成型拉挤制品,牵引装置牵引拉挤制品沿拉挤前进方向移动,从而持续不断成型拉挤制品;步骤②:检测拉挤制品的位置信号并传输至切割装置,使切割装置按照预设长度切割拉挤制品;步骤③:切割完成的拉挤制品落入储料装置中。该拉挤成型方法使拉挤制品在切割完成后储存在储料装置中,避免了前一段切割完成的拉挤制品未及时搬离时对后一段拉挤制品的切割造成影响,且无需专人实时看管,降低了人力成本。

3、其中,牵引装置包括两个可交替前进的夹持牵引机构,在步骤①中,两个夹持牵引机构交替抱夹并牵引拉挤制品沿拉挤前进方向移动,使得纱线不断进入成型装置,固化成型的拉挤制品不断从成型装置中牵引拉出向前行进,实现无间断生产。

4、其中,储料装置上设置传感器,在步骤②中,通过传感器检测拉挤制品的位置信号,在步骤②之前还包括步骤a1:将传感器移动至与切割装置之间的距离等于预设长度的位置。通过传感器可自动测定拉挤制品长度并传输信号控制切割,效率高,有效降低了切割后产品长度精度的误差,拉挤制品质量好。

5、其中,在步骤②中,切割拉挤制品的具体步骤为:步骤b1:切割装置在预设长度处抱夹拉挤制品,使得切割装置跟随拉挤制品同步移动;步骤b2:切割装置开始切割拉挤制品直至切割完成。同步切割使得切割机构与拉挤制品在切割时保持相对静止,提高了切割面质量与作业效率,减少了材料浪费。

6、其中,切割装置包括切割机构,切割机构包括移动架和设置在移动架上可沿竖直方向移动的切割架,切割架上设置切割电机、至少两个导轮,至少两个导轮外周张紧设置金刚线,在步骤b2中,切割电机驱动导轮转动从而带动金刚线转动以切割拉挤制品。通过金刚线进行切割,噪音少、粉尘少,安装更换方便,切割速度更快,成本更低。

7、其中,至少一个导轮通过导轮气缸固定在切割架上,在步骤b1和步骤b2之间还包括步骤c1:通过导轮气缸驱动导轮移动使金刚线的张紧力度保持适中,从而使保持金刚线保持合适的张紧状态进行切割。

8、其中,切割装置还包括复位驱动部,在步骤b2后还包括步骤c2:复位驱动部驱动切割装置沿拉挤前进方向继续移动直至金刚线复位,避免切割架回到初始位置的过程中对未达到切割长度的后一段拉挤制品进行再一次切割导致材料的浪费以及消耗金刚线的使用寿命。

9、其中,储料装置包括储料件,储料件包括驱动机构、位于驱动机构正上方的移料机构和固定连接于移料机构一侧的储料机构,移料机构包括两个相互弹性抵接的移料件,两个移料件的上表面和储料机构的储料面位于同一平面内,且平面朝储料机构向下倾斜,在步骤③中,驱动机构驱动切割完成的拉挤制品沿竖直方向向上移动直至穿越两个移料件后,切割完成的拉挤制品沿平面向储料机构移动。拉挤制品通过向下倾斜的上述平面移动可以便于后续拉挤制品顺利进入储料装置中。

10、其中,在步骤③后,复位驱动部驱动切割装置复位,等待下一次切割。同时也使得切割完成的拉挤制品从切割装置内部退出以避免影响切割完成的拉挤制品落入储料装置。

11、其中,切割装置还设有推料板,推料板与储料机构设置在移料机构的同一侧,在步骤③后,下一次切割时,推料板逐渐靠近抵接并推动上一次切割完成的拉挤制品直至完全落入储料机构中,避免由于支撑柱的限制,已切割完成的前一段拉挤制品无法完全落入储料机构中。

12、本申请的有益效果是:本申请的拉挤成型方法使拉挤制品在切割完成后储存在储料装置中,避免了前一段切割完成的拉挤制品未及时搬离时对后一段拉挤制品的切割造成影响,且无需专人实时看管,降低了人力成本。

13、同时本申请的拉挤成型方法通过随行机构跟随拉挤制品同步移动,使切割机构也可跟随拉挤制品同步移动,进而使得切割机构与拉挤制品在切割时保持相对静止,提高了切割面质量与作业效率,减少了材料浪费。

技术特征:

1.一种拉挤成型方法,其特征在于,包括以下步骤:

2.如权利要求1所述的拉挤成型方法,其特征在于:所述牵引装置包括两个可交替前进的夹持牵引机构,在所述步骤①中,两个所述夹持牵引机构交替抱夹并牵引所述拉挤制品沿所述拉挤前进方向移动。

3.如权利要求1所述的拉挤成型方法,其特征在于:所述储料装置上设置传感器,在所述步骤②中,通过所述传感器检测所述拉挤制品的所述位置信号,在所述步骤②之前还包括步骤a1:将所述传感器移动至与所述切割装置之间的距离等于所述预设长度的位置。

4.如权利要求3所述的拉挤成型方法,其特征在于:在所述步骤②中,切割所述拉挤制品的具体步骤为:

5.如权利要求4所述的拉挤成型方法,其特征在于:所述切割装置包括切割机构,所述切割机构包括移动架和设置在移动架上可沿竖直方向移动的切割架,所述切割架上设置切割电机、至少两个导轮,至少两个所述导轮外周张紧设置金刚线,在所述步骤b2中,所述切割电机驱动所述导轮转动从而带动所述金刚线转动以切割所述拉挤制品。

6.如权利要求5所述的拉挤成型方法,其特征在于:至少一个所述导轮通过导轮气缸固定在所述切割架上,在所述步骤b1和所述步骤b2之间还包括步骤c1:通过所述导轮气缸驱动所述导轮移动使所述金刚线的张紧力度保持适中。

7.如权利要求5所述的拉挤成型方法,其特征在于:所述切割装置还包括复位驱动部,在所述步骤b2后还包括步骤c2:所述复位驱动部驱动所述切割装置沿所述拉挤前进方向继续移动直至所述金刚线复位。

8.如权利要求7所述的拉挤成型方法,其特征在于:所述储料装置包括储料件,所述储料件包括驱动机构、位于所述驱动机构正上方的移料机构和固定连接于所述移料机构一侧的储料机构,所述移料机构包括两个相互弹性抵接的移料件,两个所述移料件的上表面和所述储料机构的储料面位于同一平面内,且所述平面朝所述储料机构向下倾斜,在所述步骤③中,所述驱动机构驱动切割完成的所述拉挤制品沿竖直方向向上移动直至穿越两个所述移料件后,切割完成的所述拉挤制品沿所述平面向所述储料机构移动。

9.如权利要求8所述的拉挤成型方法,其特征在于:在所述步骤③后,所述复位驱动部驱动所述切割装置复位,等待下一次切割。

10.如权利要求9所述的拉挤成型方法,其特征在于:所述切割装置还设有推料板,所述推料板与所述储料机构设置在所述移料机构的同一侧,在所述步骤③后,所述下一次切割时,所述推料板逐渐靠近抵接并推动上一次切割完成的所述拉挤制品直至完全落入所述储料机构中。

技术总结

一种拉挤成型方法,包括以下步骤:步骤①:若干纱线浸润树脂后进入成型装置经高温固化成型拉挤制品,牵引装置牵引拉挤制品沿拉挤前进方向移动,从而持续不断成型拉挤制品;步骤②:检测拉挤制品的位置信号并传输至切割装置,使切割装置按照预设长度切割拉挤制品;步骤③:切割完成的拉挤制品落入储料装置中。本申请使拉挤制品在切割完成后储存在储料装置中,避免了前一段切割完成的拉挤制品未及时搬离时对后一段拉挤制品的切割造成影响,且无需专人实时看管,降低了人力成本。

技术研发人员:王晓东,缪佳铭,贾见士,孙银建,曹金川

受保护的技术使用者:江苏神马电力股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!