一种分体式热流道结构的制作方法

1.本实用新型涉及注塑模具设计领域,尤其涉及一种分体式热流道结构。

背景技术:

2.热流道是在注塑模具中使用的,将融化的塑料粒子注入到模具型腔中的加热组件系统,通过热流道板对热流道系统进行固定支撑。如图1所示,传统的热流道板为整体式结构,热流道位于上码模板和热流道板之间;安装时,首先将热流道在热流道板上进行固定安装,随后,将热流道板固定安装在上码模板下方,上码模板经过热流道板与注塑模具a0板由上至下固定连接。但是,整体式热流道板结构面积大,重量大,成本高;并且传统的模具固定方式造成模具需要维修时,需要将各部分逐次拆装,拆装步骤繁琐、工作量大。

技术实现要素:

3.为了解决现有技术的不足,本实用新型的目的在于提供一种分体式热流道结构。

4.为了实现上述目的,本实用新型是通过以下技术方案实现的:一种分体式热流道结构,包括:上码模板、若干个热流道板和热流道,若干个热流道板倒装于所述上码模板的底部,且组装完成后的若干个热流道板之间预留出热流道的容腔,在热流道板上、向下纵向安装导向柱,注塑模具a0板位于热流道板下方,所述热流道安装于注塑模具a0板上,所述上码模板与热流道板组装后,整体与所述注塑模具a0板纵向连接。

5.与现有技术相比,本实用新型的有益效果是:本实用新型将传统的整体式热流道板优化更改为分体式的热流道板,减轻了模具重量、降低了成本,并且更改了热流道拆装方式,在模具需要维修时,只需将上码模板和热流道板整体与注塑模具a0板拆装即可,简化了模具拆装方式,减轻了工作量;此种结构模式通用性强,适用范围广。

附图说明

6.图1为传统的整体式热流道结构;

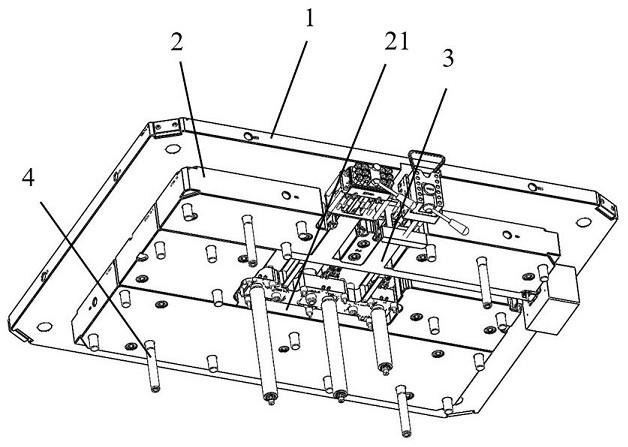

7.图2为本实用新型的结构示意图;

8.图3为本实用新型的局部结构示意图。

9.图中:1-上码模板;2-热流道板;21-容腔;3-热流道;4-导向柱。

具体实施方式

10.为了使本实用新型的目的、技术方案以及优点更加清楚、明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

11.如图2至图3所示,本实用新型提供了一种分体式热流道结构,包括:上码模板1、若干个热流道板2和热流道3,若干个热流道板2倒装于所述上码模板1的底部,且组装完成后的若干个热流道板2之间预留出热流道3的容腔21,在热流道板2上、向下纵向安装导向柱4,注塑模具a0板位于热流道板2下方,所述热流道3安装于注塑模具a0板上,所述上码模板1与

热流道板2组装后,整体与所述注塑模具a0板纵向连接。

12.本实施例中,热流道板2设有六块,均通过螺钉倒装于上码模板1的底部,且热流道板2整体分布设置有四个导向柱4,在上码模板1和六块热流道板2组装后,整体向下与注塑模具a0板连接时起定位、导向作用。

13.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种分体式热流道结构,其特征在于,包括:上码模板(1)、若干个热流道板(2)和热流道(3),若干个热流道板(2)倒装于所述上码模板(1)的底部,且组装完成后的若干个热流道板(2)之间预留出热流道(3)的容腔(21),在热流道板(2)上、向下纵向安装导向柱(4),注塑模具a0板位于热流道板(2)下方,所述热流道(3)安装于注塑模具a0板上,所述上码模板(1)与热流道板(2)组装后,整体与所述注塑模具a0板纵向连接。

技术总结

本实用新型公开了一种分体式热流道结构,包括:上码模板,倒装于上码模板底部的若干个热流道板,且若干个热流道板之间预留出热流道的容腔,在热流道板上、向下纵向安装导向柱,注塑模具A0板位于热流道板下方,热流道安装于注塑模具A0板上,上码模板与热流道板组装后,整体与注塑模具A0板纵向连接;本实用新型将传统整体式热流道板优化更改为分体式的热流道板,减轻了模具重量、降低了成本,简化了模具拆装方式,减轻了工作量;此种结构模式通用性强,适用范围广。用范围广。用范围广。

技术研发人员:孙峰 陶国平 唐国健 李宝泉

受保护的技术使用者:常源科技(天津)有限公司

技术研发日:2022.04.18

技术公布日:2022/12/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1