模内注塑封胶结构的制作方法

本技术涉一种组装治具领域,特别是指一种模内注塑封胶结构。

背景技术:

1、在铁件埋入注塑成型中,由于冲压铁件尺寸波动原因,铁件与模具型密封腔效果不理想,容易出现溢胶、缺胶、毛边等现象,给生产及产品品质造成不稳定因素和产品不良发生,出现不良时,需要反复修模,模具修模周期长、成本高。

技术实现思路

1、为了克服上述缺陷,本实用新型提供一种模内注塑封胶结构,该模内注塑封胶结构能够有效的解决铁件在埋入射出时产品溢胶、毛边等技术问题,提高模内注塑产品质量,避免反复修模。

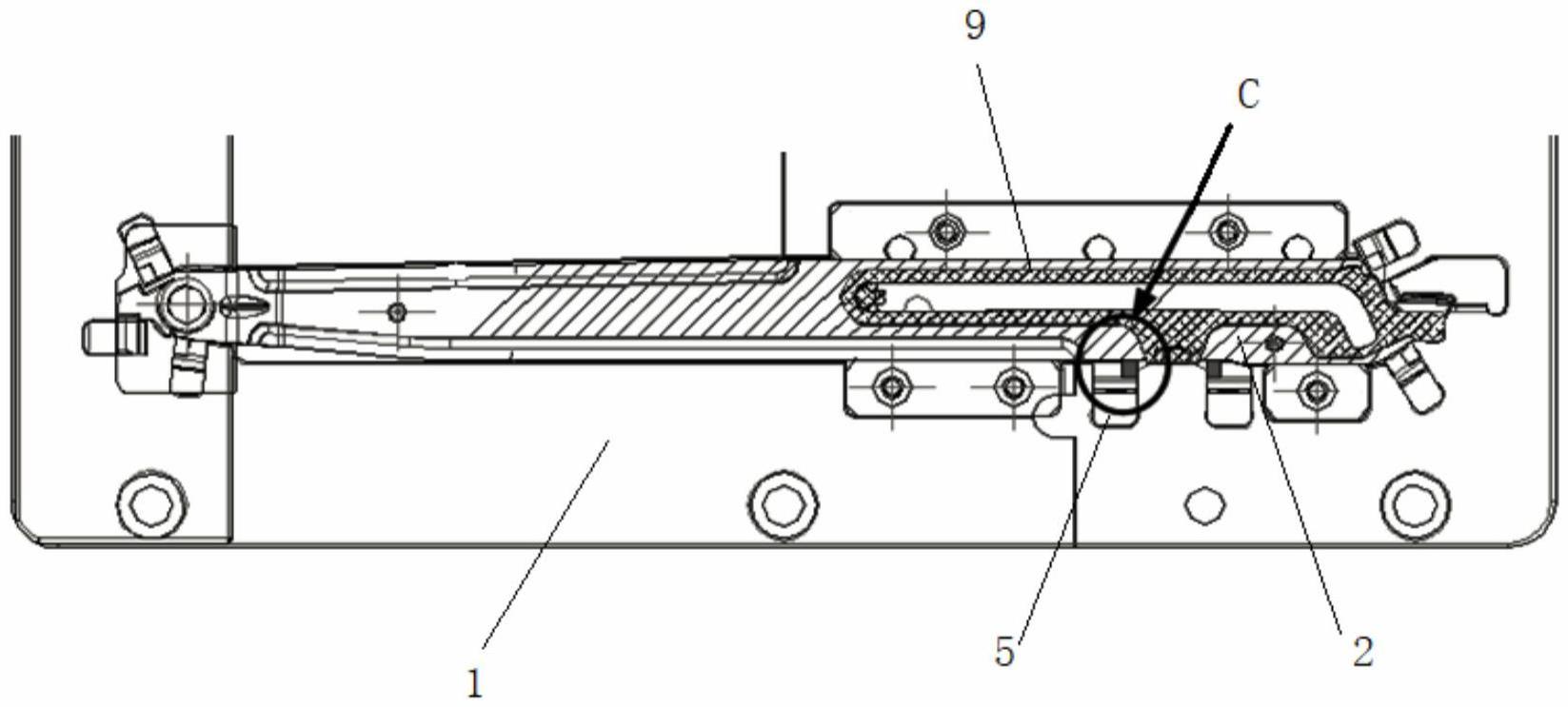

2、本实用新型为了解决其技术问题所采用的技术方案:一种模内注塑封胶结构,包括位于注塑模具内的注塑型腔,所述金属嵌件能够止动定位于注塑型腔内,金属嵌件与注塑型腔内侧壁之间形成供塑胶材料注塑成型的塑胶型腔,所述注塑型腔内固定设有耐高温弹性密封件,所述耐高温弹性密封件能够与注塑型腔内金属嵌件靠近塑胶型腔的边缘表面弹性密封接触。

3、作为本实用新型的进一步改进,所述耐高温弹性密封件为peek弹性块。

4、作为本实用新型的进一步改进,所述耐高温弹性密封件固定设于注塑型腔内的结构为:所述注塑型腔内侧壁上设有镶件安装槽,镶件安装槽内能够拆卸的固定插设有镶件,所述耐高温弹性密封件固定安装于所述镶件上。

5、作为本实用新型的进一步改进,所述耐高温弹性密封件固定安装于所述镶件上的结构为:镶件朝向镶件安装槽开口方向的一端形成有限位卡槽,耐高温弹性密封件一端插设于镶件的限位卡槽内,所述耐高温弹性密封件侧壁与所述限位卡槽侧壁通过垂直于限位卡槽深度方向的凹凸结构卡接定位。

6、作为本实用新型的进一步改进,设镶件安装槽开口方向为z向,与z向垂直的两个相互垂直的方向分别为x方向和y方向,所述镶件上限位卡槽为z向一端以及x向至少一侧开口的u形槽结构,u形槽结构至少一侧壁上形成有凸起限位部或凹陷限位部中的至少一种,耐高温弹性密封件一端形成与镶件u形槽结构内侧表面匹配的型材状结构,耐高温弹性密封件一端侧壁与镶件上凸起限位部以及凹陷限位部对插卡接,耐高温弹性密封件x方向伸出u形槽结构的侧壁紧密贴合于镶件安装槽内侧壁上。

7、作为本实用新型的进一步改进,所述镶件侧壁上还设有嵌件托持台阶面,所述放入注塑型腔内的金属嵌件下端托持于镶件侧壁上的嵌件托持台阶面上。

8、作为本实用新型的进一步改进,耐高温弹性密封件朝向金属嵌件接触的一端表面上形成有凸缘结构,所述凸缘结构与金属嵌件形成0.2mm的弹性干涉。

9、作为本实用新型的进一步改进,所述镶件与镶件安装槽固定插设的结构为:所述注塑模具的定模芯上形成有z方向一端尺寸小于另一端尺寸的沉头穿孔,镶件形成z方向一端尺寸小于另一端尺寸的台阶结构,所述镶件能够圆周方向止动的插设于注塑模具定模的沉头穿孔内,镶件尺寸大的一端止挡于沉头通孔的台阶面上,注塑模具的定模座板与定模芯固定连接,且定模座板止挡于镶件尺寸大的一端表面。

10、作为本实用新型的进一步改进,所述定模芯上沉头通孔侧壁为沿z方向延伸的竖直面,镶件位于y方向一侧沿z方向延伸的侧壁上端形成平贴沉头通孔侧壁的竖直面,下端形成与沉头通孔侧壁之间间隙逐渐增大的倾斜面,镶件位于y方向另一侧沿z方向延伸的侧壁下端形成平贴沉头通孔侧壁的竖直面,上端形成与沉头通孔侧壁之间间隙逐渐增大的倾斜面。

11、作为本实用新型的进一步改进,所述镶件位于y方向另一侧上端边缘形成有倒角状引导斜面,镶件位于y方向一侧上端形成的竖直面表面形成有凹槽状防负压吸引结构。

12、本实用新型的有益效果是:本实用新型通过在铁件埋入注塑成型的注塑型腔内安装耐高温弹性密封件,通过耐高温弹性密封件与埋入的铁件紧密接触,使得铁件与注塑型腔共同形成的塑胶型腔在铁件边缘无缝隙,使得塑胶注塑成型后无溢胶、缺胶、毛边等现象,使得产品成型后无不良,良品率高,无需对模具与铁件衔接处进行反复修模,降低了修模成本,提高了生产效率。

技术特征:

1.一种模内注塑封胶结构,包括位于注塑模具(1)内的注塑型腔,金属嵌件(2)能够止动定位于注塑型腔内,金属嵌件与注塑型腔内侧壁之间形成供塑胶材料注塑成型的塑胶型腔(12),其特征在于:所述注塑型腔内固定设有耐高温弹性密封件(3),所述耐高温弹性密封件能够与注塑型腔内金属嵌件靠近塑胶型腔的边缘表面弹性密封接触。

2.根据权利要求1所述的模内注塑封胶结构,其特征在于:所述耐高温弹性密封件为peek弹性块。

3.根据权利要求1或2所述的模内注塑封胶结构,其特征在于:所述耐高温弹性密封件固定设于注塑型腔内的结构为:所述注塑型腔内侧壁上设有镶件安装槽(4),镶件安装槽内能够拆卸的固定插设有镶件(5),所述耐高温弹性密封件固定安装于所述镶件上。

4.根据权利要求3所述的模内注塑封胶结构,其特征在于:所述耐高温弹性密封件固定安装于所述镶件上的结构为:镶件朝向镶件安装槽开口方向的一端形成有限位卡槽(6),耐高温弹性密封件一端插设于镶件的限位卡槽内,所述耐高温弹性密封件侧壁与所述限位卡槽侧壁通过垂直于限位卡槽深度方向的凹凸结构卡接定位。

5.根据权利要求4所述的模内注塑封胶结构,其特征在于:设镶件安装槽开口方向为z向,与z向垂直的两个相互垂直的方向分别为x方向和y方向,所述镶件上限位卡槽为z向一端以及x向至少一侧开口的u形槽结构,u形槽结构至少一侧壁上形成有凸起限位部或凹陷限位部中的至少一种,耐高温弹性密封件一端形成与镶件u形槽结构内侧表面匹配的型材状结构,耐高温弹性密封件一端侧壁与镶件上凸起限位部以及凹陷限位部对插卡接,耐高温弹性密封件x方向伸出u形槽结构的侧壁紧密贴合于镶件安装槽内侧壁上。

6.根据权利要求3所述的模内注塑封胶结构,其特征在于:所述镶件侧壁上还设有嵌件托持台阶面(7),放入注塑型腔内的金属嵌件下端托持于镶件侧壁上的嵌件托持台阶面上。

7.根据权利要求1所述的模内注塑封胶结构,其特征在于:耐高温弹性密封件朝向金属嵌件接触的一端表面上形成有凸缘结构(8),所述凸缘结构与金属嵌件形成0.2mm的弹性干涉。

8.根据权利要求3所述模内注塑封胶结构,其特征在于:所述镶件与镶件安装槽固定插设的结构为:所述注塑模具的定模芯上形成有z方向一端尺寸小于另一端尺寸的沉头穿孔,镶件形成z方向一端尺寸小于另一端尺寸的台阶结构,所述镶件能够圆周方向止动的插设于注塑模具定模的沉头穿孔内,镶件尺寸大的一端止挡于沉头通孔的台阶面上,注塑模具的定模座板与定模芯固定连接,且定模座板止挡于镶件尺寸大的一端表面。

9.根据权利要求8所述的模内注塑封胶结构,其特征在于:所述定模芯上沉头通孔侧壁为沿z方向延伸的竖直面,镶件位于y方向一侧沿z方向延伸的侧壁上端形成平贴沉头通孔侧壁的竖直面,下端形成与沉头通孔侧壁之间间隙逐渐增大的倾斜面,镶件位于y方向另一侧沿z方向延伸的侧壁下端形成平贴沉头通孔侧壁的竖直面,上端形成与沉头通孔侧壁之间间隙逐渐增大的倾斜面。

10.根据权利要求9所述的模内注塑封胶结构,其特征在于:所述镶件位于y方向另一侧上端边缘形成有倒角状引导斜面(10),镶件位于y方向一侧上端形成的竖直面表面形成有凹槽状防负压吸引结构(11)。

技术总结

本技术公开了一种模内注塑封胶结构,包括位于注塑模具内的注塑型腔,所述金属嵌件能够止动定位于注塑型腔内,金属嵌件与注塑型腔内侧壁之间形成供塑胶材料注塑成型的塑胶型腔,所述注塑型腔内固定设有耐高温弹性密封件,所述耐高温弹性密封件能够与注塑型腔内金属嵌件靠近塑胶型腔的边缘表面弹性密封接触,本技术通过在铁件埋入注塑成型的注塑型腔内安装耐高温弹性密封件,通过耐高温弹性密封件与埋入的铁件紧密接触,使得铁件与注塑型腔共同形成的塑胶型腔在铁件边缘无缝隙,使得塑胶注塑成型后无溢胶、缺胶、毛边等现象,使得产品成型后无不良,良品率高,无需对模具与铁件衔接处进行反复修模,降低了修模成本,提高了生产效率。

技术研发人员:蒋昱

受保护的技术使用者:江苏博俊工业科技股份有限公司

技术研发日:20221020

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!