一种软硬两复合挤出口型结构的制作方法

1.本实用新型涉及一种软硬两复合挤出口型结构,属于汽车产品加工技术领域。

背景技术:

2.目前,密实胶(硬料)和海绵胶(软料)复合生产线采用复合挤出模进行生产,但生产过程中存在以下不足:

3.①

采用多流道控制密实胶挤出,需上线试错来调试密实胶流道平衡,造成反复上线,调机废品增加;

4.②

由于采用多流道挤出造成挤出压力偏大,剪切应力大,受整体板厚的限制和密实胶流道深度的限制等因素,密实胶硬料进料孔深度限制在4mm,使口模和挤出机更容易磨损;

5.③

密实胶和海绵胶压力差异较大,密实胶和海绵胶的分界不易控制;

6.④

密实胶的型芯由于内腔较小,密实胶的型芯和下模板需要焊接,容易从焊接的贴合面进胶堵住通气孔,在生产过程中容易造成憋气,从而产生废品。

技术实现要素:

7.本实用新型的目的在于提供一种软硬两复合挤出口型结构,该口型结构可以保证各个流道间的流速平衡关系,减少调机次数,同时减少挤出压力和剪切应力,使口模和挤出机更耐磨损,提高了产品质量。

8.本实用新型的技术方案:一种软硬两复合挤出口型结构,包括叠合固定在一起的第一口型板和第二口型板,在第一口型板的一侧开设有硬料进料孔,在第一口型板的另一侧开设有两道以上的软料流道,在硬料进料孔的中央开设有第一型口,在第一型口内分别固定安装有第一模芯和第二模芯,在第二口型板的中央开设有第二型口,所述的第一模芯和第二模芯另一端端部均伸入第二型口中,在第一模芯上开设有第一排气孔,在第一口型板和第二口型板上开设有与第一排气孔连通的第一通气孔,在第二模芯上开设有第二排气孔,在第一口型板和第二口型板上开设有与第一排气孔连通的第二通气孔。

9.进一步,所述第一模芯为u型结构,其中一端为成型部,另一端为固定部,所述成型部伸入第一型口和第二型口中,固定部压配在第一口型板上,所述第一排气孔从成型部的一端延伸至固定部后与第一通气孔连通。

10.更进一步,所述成型部靠近硬料进料孔的一端为楔形结构,且楔形结构的单面倾角为8~13

°

。

11.进一步,所述硬料进料孔的深度为8mm。

12.由于采用了上述技术方案,本实用新型的优点在于:

13.①

由于第一模芯的成型部为楔形结构,从而使密实胶进胶方式采用斜型腔进行挤出,保证各个流道间的流速平衡关系,减少调机次数;

14.②

密实胶进胶方式采用斜型腔进行挤出,减少密实胶的流道长度,而且硬料进料

孔增加至8mm,从而减少挤出压力和剪切应力,使口模和挤出机更耐磨损;

15.③

密实胶进胶方式采用斜型腔进行挤出,增加了密实胶压力,减少海绵和密实胶的压力差,有利于边界的控制;

16.④

第一模芯和第二模芯均采用压配的方式固定,为整体嵌件结构,没有焊接面,减少了通气孔堵的可能,增加了生产过程的稳定。

附图说明

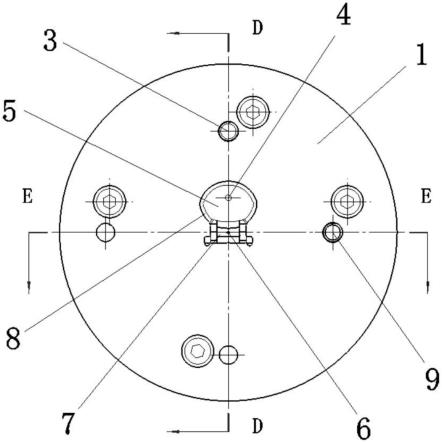

17.图1为本实用新型的结构示意图的俯视图;

18.图2为图1的d-d剖视图;

19.图3为图1的e-e剖视图;

20.图4为本实用新型的结构示意图的分解图(正面);

21.图5为本实用新型的结构示意图的分解图(反面);

22.图6为第一模芯的结构示意图的立体图;

23.图7为第一模芯的结构示意图的剖视图。

24.附图标记说明:1-第一口型板,2-第二口型板,3-第二通气孔,4-第二排气孔,5-第二模芯,6-第一排气孔,7-第一模芯,8-第二型口,9-第一通气孔,10-软料流道,11-硬料进料孔,12-第一型口,13-楔形结构。

具体实施方式

25.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图和实施例对本实用新型作进一步的详细说明。

26.本实用新型的实施例:软硬两复合挤出口型结构的结构示意图如图1~7所示,包括叠合固定在一起的第一口型板1和第二口型板2,在第一口型板1的一侧开设有硬料进料孔11,在第一口型板1的另一侧开设有两道以上的软料流道10,在硬料进料孔11的中央开设有第一型口12,在第一型口12内分别固定安装有第一模芯7和第二模芯5,在第二口型板2的中央开设有第二型口8,所述的第一模芯7和第二模芯5另一端端部均伸入第二型口8中,在第一模芯7上开设有第一排气孔6,在第一口型板1和第二口型板2上开设有与第一排气孔6连通的第一通气孔9,在第二模芯5上开设有第二排气孔4,在第一口型板1和第二口型板2上开设有与第一排气孔6连通的第二通气孔3。所述第一模芯7为u型结构,其中一端为成型部,另一端为固定部,所述成型部伸入第一型口12和第二型口8中,固定部压配在第一口型板1上,所述第一排气孔6从成型部的一端延伸至固定部后与第一通气孔9连通;所述成型部靠近硬料进料孔11的一端为楔形结构13,且楔形结构13的单面倾角α为10

°

。所述硬料进料孔11的深度h为8mm。

27.本实用新型的工作原理:

28.①

由于第一模芯7的成型部为楔形结构13,在挤出过程中,第一型口12与第一模芯7以第二模芯5之间斜型腔,从而使密实胶(硬料)进胶方式采用斜型腔进行挤出,保证各个流道间的流速平衡关系,减少调机次数;

29.②

密实胶进胶方式采用斜型腔进行挤出,减少密实胶的流道长度,而且硬料进料孔11增加至8mm,从而减少挤出压力和剪切应力,使口模和挤出机更耐磨损;

30.③

密实胶进胶方式采用斜型腔进行挤出,增加了密实胶压力,减少海绵和密实胶(软料)的压力差,有利于边界的控制;

31.④

第一模芯7和第二模芯5均采用压配的方式固定在第一口型板1上,为整体嵌件结构,没有焊接面,减少了通气孔堵的可能,增加了生产过程的稳定。

技术特征:

1.一种软硬两复合挤出口型结构,包括叠合固定在一起的第一口型板(1)和第二口型板(2),其特征在于:在第一口型板(1)的一侧开设有硬料进料孔(11),在第一口型板(1)的另一侧开设有两道以上的软料流道(10),在硬料进料孔(11)的中央开设有第一型口(12),在第一型口(12)内分别固定安装有第一模芯(7)和第二模芯(5),在第二口型板(2)的中央开设有第二型口(8),所述的第一模芯(7)和第二模芯(5)另一端端部均伸入第二型口(8)中,在第一模芯(7)上开设有第一排气孔(6),在第一口型板(1)和第二口型板(2)上开设有与第一排气孔(6)连通的第一通气孔(9),在第二模芯(5)上开设有第二排气孔(4),在第一口型板(1)和第二口型板(2)上开设有与第一排气孔(6)连通的第二通气孔(3)。2.根据权利要求1所述的软硬两复合挤出口型结构,其特征在于:所述第一模芯(7)为u型结构,其中一端为成型部,另一端为固定部,所述成型部伸入第一型口(12)和第二型口(8)中,固定部压配在第一口型板(1)上,所述第一排气孔(6)从成型部的一端延伸至固定部后与第一通气孔(9)连通。3.根据权利要求2所述的软硬两复合挤出口型结构,其特征在于:所述成型部靠近硬料进料孔(11)的一端为楔形结构(13),且楔形结构(13)的单面倾角(α)为8~13

°

。4.根据权利要求1所述的软硬两复合挤出口型结构,其特征在于:所述硬料进料孔(11)的深度(h)为8mm。

技术总结

本实用新型公开了一种软硬两复合挤出口型结构,包括叠合固定在一起的第一口型板和第二口型板,在第一口型板的一侧开设有硬料进料孔,在第一口型板的另一侧开设有两道以上的软料流道,在硬料进料孔的中央开设有第一型口,在第一型口内分别固定安装有第一模芯和第二模芯,在第二口型板的中央开设有第二型口,所述的第一模芯和第二模芯另一端端部均伸入第二型口中,在第一模芯上开设有第一排气孔,在第一口型板和第二口型板上开设有与第一排气孔连通的第一通气孔。由于第一模芯的成型部为楔形结构,从而使密实胶进胶方式采用斜型腔进行挤出,保证各个流道间的流速平衡关系,减少调机次数。调机次数。调机次数。

技术研发人员:徐超 马丽铭 郑伟

受保护的技术使用者:贵州红阳密封件有限责任公司

技术研发日:2022.10.27

技术公布日:2023/1/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1