一种橡胶密封圈模压模具的制作方法

本技术涉及密封圈生产,特别是一种橡胶密封圈模压模具。

背景技术:

1、密封圈材料的选择对其密封性能和使用寿命有着重要意义。材料的性能直接影响密封圈的使用性能。橡胶密封圈是由一个或几个零件组成的环形罩,固定在轴承的一个套圈或垫圈上并与另一套圈或垫圈接触或形成窄的迷宫间隙,防止润滑油漏出及外物侵入,在橡胶密封圈的加工过程中,借助模压模具进行加工制作。

2、在中国专利cn215151151u中公开的一种橡胶密封圈模压模具,该橡胶密封圈模压模具,通过设置的弹性对接机构能实现在上模具和下模具对接时,压盘和套块对接,定位柱延伸至套块内部,实现上模具和下模具对下模腔中的硫化胶进行充分的压合成型,上模具和下模具的合模操作准确且平稳,通过设置的下压机构中的抵推螺杆对上模具进行向下抵推,使得上模具和下模具的对接压合力度大大增加,同时反转抵推螺杆即可在弹簧圈的弹性作用下实现降低压紧力,通过升降调节机构即可实现快速脱模,通过设置的冷却降温机构中的冷却环管内部循环流动冷却水,实现在开模前对下模腔和上模腔之间的硫化胶进行及时、快速的冷却,但是,该橡胶密封圈模压模具,在解决问题的同时,还具有以下缺点:

3、模腔开设在模具上,使得该组模具只能生产单一尺寸的产品,大大降低了实用性,且由于没有排气位置,在生产时,模腔内的气体排出较慢,影响生产效率。

技术实现思路

1、本实用新型的目的在于克服现有技术的缺点,提供一种橡胶密封圈模压模具,有效解决了现有技术的不足。

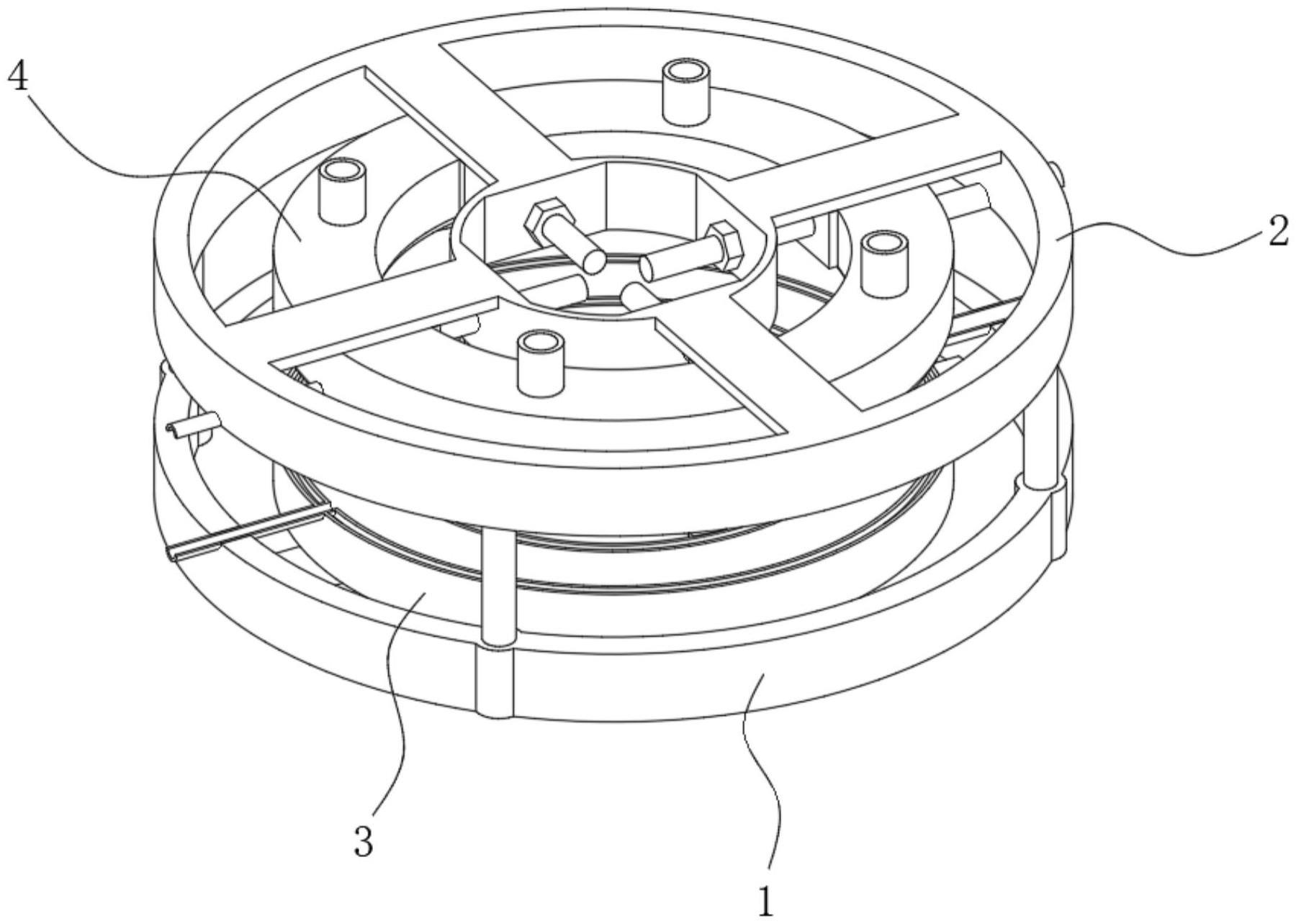

2、为了实现上述目的,本实用新型一方面的实施例提供了一种橡胶密封圈模压模具,包括下模座、上模座、下模具和上模具,所述下模座和上模座均为圆环形,所述下模座和上模座内部的中心处均设置有组装环,两个所述组装环与所述下模座和上模座之间的四周均固定连接有固定板,所述下模具位于所述下模座的内部,所述上模具位于所述上模座的内部,两个所述组装环内部的四周均滑动连接有螺纹杆,多个所述螺纹杆外部的一端均固定连接有顶座,所述下模具和上模具均为圆环形,多个所述顶座的外部分别与所述下模具和上模具的内表面贴合,所述下模具和上模具的外表面均内凹形成有模腔,所述下模具和上模具内部的下方均开设有冷却腔,所述下模具和上模具外部的两侧均固定连接有排气管和加料管,两组所述排气管和加料管分别与两个所述模腔相通。

3、由上述任一方案优选的是,所述下模座底面的四周均固定连接有导向杆,所述上模座顶面的四周均开设有导向孔,四个所述导向杆的位置分别与四个所述导向孔的位置一一对应,通过使用该方案可对两个模座的运动进行导向。

4、由上述任一方案优选的是,两个所述组装环内部的四周均开设有通孔,多个所述螺纹杆分别贯穿多个所述通孔,且与其滑动连接,多个所述螺纹杆的外部均螺纹连接有螺母,通过使用该方案可对顶座的运动进行导向。

5、由上述任一方案优选的是,所述下模具和上模具内表面下方的四周均开设有定位槽,多个所述顶座外表面外侧的下方均固定连接有定位块,多个所述定位块分别与多个所述定位槽卡接,多个所述顶座的底面分别与多个固定板的顶面贴合,通过使用该方案可对两个模具的组装进行定位。

6、由上述任一方案优选的是,所述下模座和上模座顶面和底面的四周均开设有放置槽,两组所述排气管和加料管分别位于两组所述放置槽的内部,通过使用该方案可便于对排气管和加料管进行放置,避免部件之间出现位置干涉。

7、由上述任一方案优选的是,所述下模具和上模具底面和顶面均固定连接有连接管,多个所述连接管分别与两个所述冷却腔连通,通过使用该方案可在冷却腔内实现冷却液的循环。

8、由上述任一方案优选的是,所述下模具的顶面内凹形成有凹槽,所述上模具的顶面外凸形成有凸块,所述凸块与所述凹槽卡接,通过使用该方案可实现两个模具的定位组装。

9、本实用新型具有以下优点:

10、1、该橡胶密封圈模压模具,由下模座和上模座组成,两个模座均为圆环形,且结构相同,在下模座内部的中心处设置有组装环,组装环与下模座之间的四周均固定连接有固定板,在组装环内部的四周均开设有通孔,在四个通孔的内部均设置有螺纹杆,螺纹杆的外部固定连接有顶座,使用时,在下模座的内部设置有下模具,顶座顶在下模具的内侧,在螺纹杆的外部螺纹连接螺母,可对下模具进行位置固定,按照此方案可将上模具固定在上模座的内部,使得整个装置,可对不同尺寸的模具进行夹持固定,实用性较强。

11、2、该橡胶密封圈模压模具,在下模具和上模具的顶面均内凹形成有模腔,同时,在下模具和上模具内部的下方均开设有冷却腔,冷却腔位于模腔的下方,在下模具和上模具底面和顶面均固定连接有连接管,多个连接管分别与两个冷却腔连通,使用时,向冷却腔内添加循环冷却水,以便于对模腔内的产品进行冷却,并且,在下模具和上模具外部的两侧分别设置有排气管和加料管,两个排气管和加料管分别组装成管体,以便于向模腔内添加物料,并进行排气,使得模腔内排气效率较高,使产品的成型较好,其中,在下模座和上模座顶面的两侧均开设有放置槽,排气管和加料管分别放置在放置槽,可达到定位放置的目的。

12、3、该橡胶密封圈模压模具,在下模座底面的四周均固定连接有导向杆,在上模座顶面的四周均开设有导向孔,四个导向杆分别贯穿四个导向孔,且与其滑动连接,可对上下模座的运动进行导向,同时,在下模具和上模具的顶面和底面分别设置有凹槽和凸块,凸块与凹槽配合,可对下模具和上模具的组装进行定位,以避免二者在组合时出现位置偏移。

技术特征:

1.一种橡胶密封圈模压模具,其特征在于:包括下模座(1)、上模座(2)、下模具(3)和上模具(4),所述下模座(1)和上模座(2)均为圆环形,所述下模座(1)和上模座(2)内部的中心处均设置有组装环(9),两个所述组装环(9)与所述下模座(1)和上模座(2)之间的四周均固定连接有固定板(11),所述下模具(3)位于所述下模座(1)的内部,所述上模具(4)位于所述上模座(2)的内部,两个所述组装环(9)内部的四周均滑动连接有螺纹杆(17),多个所述螺纹杆(17)外部的一端均固定连接有顶座(5),所述下模具(3)和上模具(4)均为圆环形,多个所述顶座(5)的外部分别与所述下模具(3)和上模具(4)的内表面贴合,所述下模具(3)和上模具(4)的外表面均内凹形成有模腔(21),所述下模具(3)和上模具(4)内部的下方均开设有冷却腔(19),所述下模具(3)和上模具(4)外部的两侧均固定连接有排气管(12)和加料管(13),两组所述排气管(12)和加料管(13)分别与两个所述模腔(21)相通。

2.根据权利要求1所述的一种橡胶密封圈模压模具,其特征在于:所述下模座(1)底面的四周均固定连接有导向杆(8),所述上模座(2)顶面的四周均开设有导向孔(6),四个所述导向杆(8)的位置分别与四个所述导向孔(6)的位置一一对应。

3.根据权利要求2所述的一种橡胶密封圈模压模具,其特征在于:两个所述组装环(9)内部的四周均开设有通孔(10),多个所述螺纹杆(17)分别贯穿多个所述通孔(10),且与其滑动连接,多个所述螺纹杆(17)的外部均螺纹连接有螺母。

4.根据权利要求3所述的一种橡胶密封圈模压模具,其特征在于:所述下模具(3)和上模具(4)内表面下方的四周均开设有定位槽(18),多个所述顶座(5)外表面外侧的下方均固定连接有定位块(16),多个所述定位块(16)分别与多个所述定位槽(18)卡接,多个所述顶座(5)的底面分别与多个固定板(11)的顶面贴合。

5.根据权利要求4所述的一种橡胶密封圈模压模具,其特征在于:所述下模座(1)和上模座(2)顶面和底面的四周均开设有放置槽(7),两组所述排气管(12)和加料管(13)分别位于两组所述放置槽(7)的内部。

6.根据权利要求5所述的一种橡胶密封圈模压模具,其特征在于:所述下模具(3)和上模具(4)底面和顶面均固定连接有连接管(20),多个所述连接管(20)分别与两个所述冷却腔(19)连通。

7.根据权利要求6所述的一种橡胶密封圈模压模具,其特征在于:所述下模具(3)的顶面内凹形成有凹槽(14),所述上模具(4)的顶面外凸形成有凸块(15),所述凸块(15)与所述凹槽(14)卡接。

技术总结

本技术涉及密封圈生产技术领域,特别是一种橡胶密封圈模压模具,包括下模座、上模座、下模具和上模具,所述下模座和上模座均为圆环形。本技术的优点在于:由下模座和上模座组成,两个模座均为圆环形,且结构相同,在下模座内部的中心处设置有组装环,组装环与下模座之间的四周均固定连接有固定板,在组装环内部的四周均开设有通孔,在四个通孔的内部均设置有螺纹杆,螺纹杆的外部固定连接有顶座,使用时,在下模座的内部设置有下模具,顶座顶在下模具的内侧,在螺纹杆的外部螺纹连接螺母,可对下模具进行位置固定,按照此方案可将上模具固定在上模座的内部,使得整个装置,可对不同尺寸的模具进行夹持固定,实用性较强。

技术研发人员:张学军

受保护的技术使用者:武汉赛特密封件有限公司

技术研发日:20221124

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!