成型模具的制作方法

本技术涉及注塑成型,尤其涉及一种成型模具。

背景技术:

1、在产品的加工制造中,通常零部件在注塑成型后,还需要利用机加工等手段,对产品的形状进行进一步加工修整。以使得产品能够与预定尺寸、形状相匹配。原因在于,在注塑工艺中,考虑到开模方向等因素影响,无法将型腔制作成与零部件的成品形态完全契合。因此,对注塑件的进一步加工处理,增加了产品的制造周期,提高了制造成本。

技术实现思路

1、有鉴于此,本实用新型实施例提供了一种成型模具,利用开模方向不同的第一芯头和第二芯头,减少甚至避免对注塑件的进一步加工,简化了制造工艺。

2、本实用新型实施例的成型模具包括:

3、第一模体;

4、第二模体,与所述第一模体相对设置;

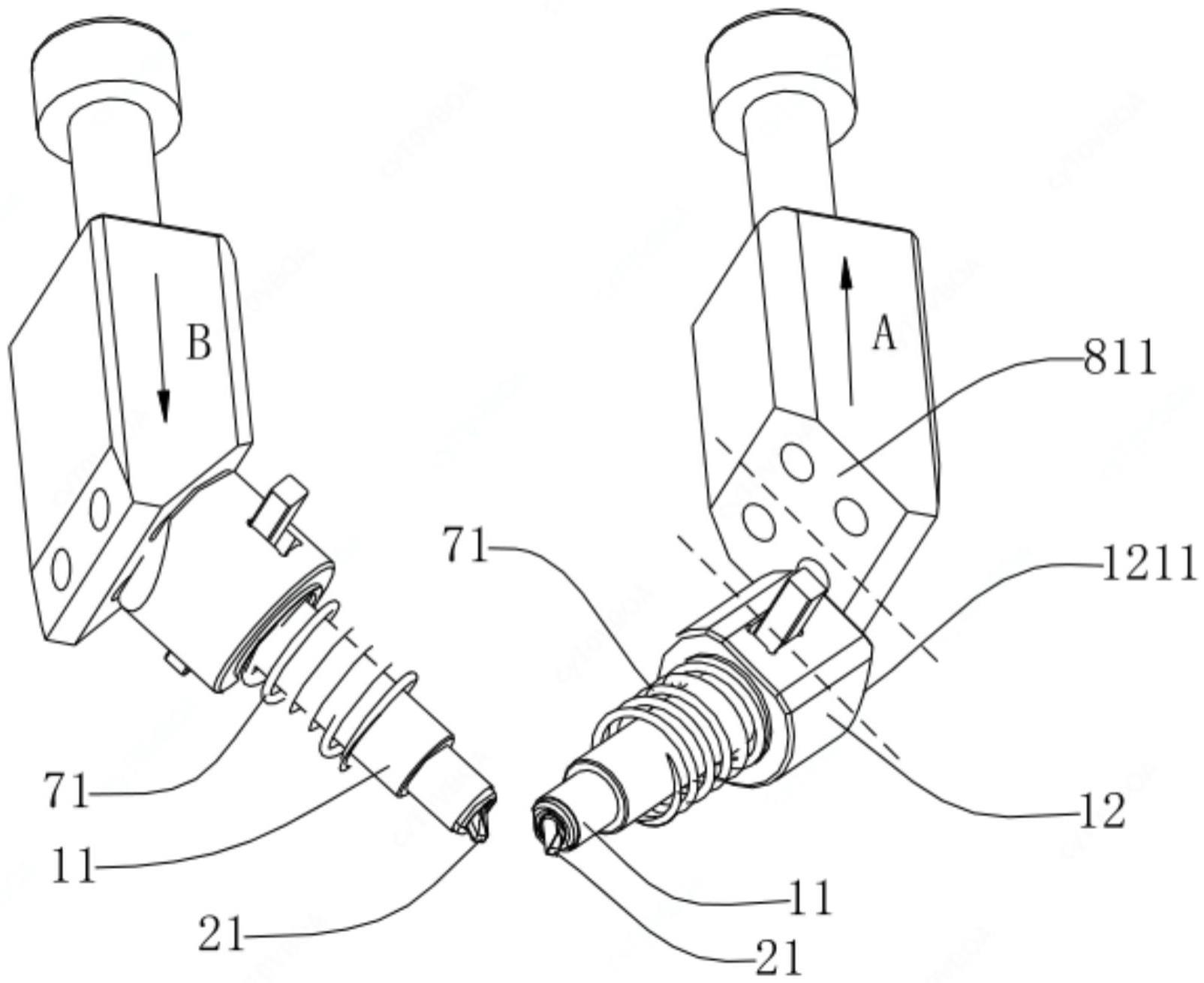

5、多个第一镶件及多个第二镶件,所述第一镶件包括第一芯头,所述第二镶件包括第二芯头,所述第一模体、所述第二模体、所述第一芯头和所述第二芯头对合形成型腔;

6、多个所述第一镶件可操作地相对于所述型腔直线运动,所述第一镶件的运动方向与所述第二芯头的运动方向不平行;

7、各所述第一芯头开模后,多个所述第二芯头与所述第一模体同步开模。

8、进一步地,所述第一模体具有多个通道,多个所述通道与多个所述第一镶件一一对应;

9、所述第一镶件还包括导向部,所述第一芯头位于所述导向部的一端,所述导向部可伸缩地穿设在所述通道中,其中,所述第一芯头的开模方向与所述第二芯头的开模方向夹角为锐角。

10、进一步地,所述第二镶件包括第二杆体,所述第二芯头位于所述第二杆体的端部,所述第二芯头向所述第二模体的一侧弯折;

11、所述第一镶件具有第一导向孔,所述第一导向孔的延伸方向与所述第一镶件运动方向一致,所述第一镶件通过所述第一导向孔可滑动地套设于所述第二杆体。

12、进一步地,所述第一镶件包括滑道,所述滑道沿所述第一镶件的运动方向延伸;

13、所述成型模具还包括:

14、多个止挡条,与各所述滑道一一对应并适配,所述止挡条穿设于所述滑道中且两端与所述第二模体连接。

15、进一步地,所述滑道在深度方向贯穿所述第一镶件并与所述第一导向孔连通;

16、所述止挡条,包括相互背离的两个止挡面,所述止挡面面向所述滑道的延伸方向;

17、所述第二镶件开设朝向所述第一导向孔侧壁的矩形缺口,所述矩形缺口在所述止挡条的延伸方向贯穿所述第二镶件,所述止挡条通过两所述止挡面卡设于所述矩形缺口。

18、进一步地,所述通道具有远离所述型腔的台阶孔;

19、所述导向部包括操作端,所述操作端向所述导向部的径向凸起;

20、所述成型模具包括多个第一弹性件,多个所述第一弹性件与多个所述台阶孔一一对应并置于所述台阶孔的大径端,所述第一弹性件的一端与所述操作端抵接,另一端与所述台阶孔的台面抵接。

21、进一步地,所述操作端具有操作面;

22、所述第一模体包括多个第一侧面,多个所述第一侧面与所述操作面一一对应,且所述台阶孔的大径端位于所述第一侧面;

23、所述第一镶件位于合模位置,各所述第一侧面与各所述操作面持平,所述第一镶件位于开模位置,所述第一弹性件将所述操作面从所述台阶孔的大径端顶出。

24、进一步地,所述成型模具还包括:

25、驱动部,包括与多个所述第一镶件对应的多个驱动体,所述驱动体具有与所述操作面对应的驱动斜面,多个所述驱动体可操作地沿所述第二芯头的运动方向移动;

26、所述第一镶件位于合模位置,所述驱动斜面同时与操作面和所述第一侧面抵接。

27、进一步地,所述驱动部还包括:

28、驱动板,同时与多个所述驱动体固接;

29、第二弹性件,一端与所述驱动板抵接,另一端与所述第一模体抵接。

30、进一步地,所述通道还具有连接孔和限位环面,所述连接孔分别与所述型腔和所述台阶孔的小径端连通,所述限位环面由所述连接孔向所述台阶孔的小径端延展;

31、所述导向部还包括第一杆体,所述第一杆体位于所述操作端和所述第一芯头之间,所述第一杆体具有配合面,所述配合面沿所述第一杆体的径向延伸并与所述限位环面适配。

32、进一步地,所述型腔的内壁具有第一弧面,所述第一弧面包括可拼接的第一部分和第二部分,所述第一部分位于所述第一模体,所述第二部分位于所述第二芯头;

33、所述配合面与所述限位环面抵接时,所述第一部分和所述第二部分相互拼接。

34、进一步地,所述型腔的内壁还具有多个第一柱面,各所述第一柱面由所述第一弧面向所述型腔的中心区域延伸;

35、各所述第一柱面位于各所述第一芯头,且所述第一镶件的运动方向与所述第一柱面的延伸方向一致,所述第二部分环绕所述第一柱面。

36、本实用新型实施例公开了一种成型模具,利用多个第一芯头以及与第一芯头开模方向不同的多个第二芯头,在模具的开模阶段分别进行开模。由此,使得成型模具能够制造出结构更加复杂的注塑件,减少甚至免去了注塑件的机加工环节,缩减了产品的制造周期。再者,注塑件结构复杂性提升的同时,对于原材料的损耗也对应减少。尤其在单个产品形态较小,亦或是原材料较昂贵时,可以极大地降低注塑成本,减少材料浪费。同时,在第一镶件开模后,直接将第一模体和第二模体分离,可以将第二镶件一同与注塑件分离,进一步简化工艺流程。

技术特征:

1.一种成型模具,其特征在于,所述成型模具包括:

2.根据权利要求1所述的成型模具,其特征在于,所述第一模体(3)具有多个通道(31),多个所述通道(31)与多个所述第一镶件(1)一一对应;

3.根据权利要求2所述的成型模具,其特征在于,所述第二镶件(2)包括第二杆体(22),所述第二芯头(21)位于所述第二杆体(22)的端部,所述第二芯头(21)向所述第二模体(4)的一侧弯折;

4.根据权利要求3所述的成型模具,其特征在于,所述第一镶件(1)包括滑道(14),所述滑道(14)沿所述第一镶件(1)的运动方向延伸;

5.根据权利要求4所述的成型模具,其特征在于,所述滑道(14)在深度方向贯穿所述第一镶件(1)并与所述第一导向孔(13)连通;

6.根据权利要求3所述的成型模具,其特征在于,所述通道(31)具有远离所述型腔(5)的台阶孔(311);

7.根据权利要求6所述的成型模具,其特征在于,所述操作端(121)具有操作面(1211);

8.根据权利要求7所述的成型模具,其特征在于,所述成型模具还包括:

9.根据权利要求6所述的成型模具,其特征在于,所述通道(31)还具有连接孔(312)和限位环面(313),所述连接孔(312)分别与所述型腔(5)和所述台阶孔(311)的小径端(3112)连通,所述限位环面(313)由所述连接孔(312)向所述台阶孔(311)的小径端(3112)延展;

10.根据权利要求9所述的成型模具,其特征在于,所述型腔(5)的内壁还具有多个第一柱面(52),各所述第一柱面(52)由所述第一弧面(51)向所述型腔(5)的中心区域延伸;

技术总结

本技术实施例公开了一种成型模具,利用多个第一芯头以及与第一芯头开模方向不同的多个第二芯头,在模具的开模阶段分别进行开模。由此,使得成型模具能够制造出结构更加复杂的注塑件,减少甚至免去了注塑件的机加工环节,缩减了产品的制造周期。再者,注塑件结构复杂性提升的同时,对于原材料的损耗也对应减少。尤其在单个产品形态较小,亦或是原材料较昂贵时,可以极大地降低注塑成本,减少材料浪费。同时,在第一镶件开模后,直接将第一模体和第二模体分离,可以将第二镶件一同与注塑件分离,进一步简化工艺流程。

技术研发人员:孙响

受保护的技术使用者:立讯智造科技(常熟)有限公司

技术研发日:20221124

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!