一种立柱饰板面料反包装置的制作方法

本技术涉及立柱饰板面料反包的领域,尤其是涉及一种立柱饰板面料反包装置。

背景技术:

1、随着社会的不断发展和进步,汽车的使用越来越广泛,而汽车内饰件作为其重要的组成部分,是不可缺少的关键一环。

2、汽车内饰件中包括a、b、c柱所用的立柱饰板,在立柱饰板的生产过程中,面料的边缘与立柱饰板的侧边通过反包装置进行贴敷,反包装置一般包括若干沿下模具周向分布的热压块;通过热压块的移动来完成面料的边缘与立柱饰板的侧边的贴敷;此时贴敷过程中施力平行于贴敷面,主要通过热量来完成。

3、针对上述中的相关技术,发明人认为存在有以下缺陷:水平移动的热压的力度不够,热压效率低;效果差。

技术实现思路

1、为了解决水平移动的热压的力度不够的技术问题,本实用新型提供一种立柱饰板面料反包装置。

2、本实用新型提供的一种立柱饰板面料反包装置采用如下的技术方案:

3、一种立柱饰板面料反包装置,包括立柱饰板的侧边分为平行部和竖直部;包括反包上模和反包下模;反包上模竖直升降设置在反包下模的正上方;反包下模包括反包下模板;反包下模板的上端面上设置有若干侧热压机构;侧热压机构包括下模具和侧热压组件;侧热压组件包括与竖直部配合的竖直热压部和与平行部配合的平行热压部;平行热压部包括与平行部的上端面相平行移动的平行热压块;竖直热压部包括与竖直部的内侧壁相平行移动的折弯热压块和与竖直部的上端面相平行移动的侧热压块;折弯热压块的折弯部与竖直部的内侧壁相配合;反包上模包括反包上模板;反包上模板的下端面上设置有若干热铆组件;热铆组件与侧热压机构一一对应;热铆组件包括升降设置在反包上模板的下端面上的热铆支撑座;热铆支撑座的底面上设置有若干热铆头;热铆头的底部设置为若干热铆块;平行热压块、侧热压块和折弯热压块上设置有若干供热铆块竖直穿过的热铆穿槽。

4、通过采用上述技术方案,平行热压块、侧热压块和折弯热压块完成对面料的边缘与立柱饰板的侧边的初步贴合;然后反包上模板下降,接着热铆支撑座,热铆头穿过相应侧的热铆穿槽进行热铆;这样通过水平和竖直两个方向贴合,以提高热压效率和效果。

5、可选的,平行热压部包括固定在反包下模板的上端面上的平行热压座;平行热压座的上端固定有平行热压气缸;平行热压块固定在平行热压气缸的活塞杆上。

6、通过采用上述技术方案,平行热压气缸驱动平行热压块向立柱饰板移动进行热压。

7、可选的,竖直热压部包括固定在反包下模板的上端面上的竖直热压座;竖直热压座的上端面上固定有侧热压气缸;侧热压气缸的活塞杆上固定有折弯热压气缸;侧热压块固定在折弯热压气缸的缸体上端靠近下模具的一侧;折弯热压块固定在折弯热压气缸的活塞杆上。

8、通过采用上述技术方案,通过侧热压气缸带动侧热压块和折弯热压气缸向立柱饰板移动,这样侧热压块对竖直部的上端面及其上面料进行热压;然后折弯热压气缸驱动折弯热压块向立柱饰板移动,这样折弯热压气缸对竖直部的内侧壁进行热压。

9、可选的,热铆块的底部设置有若干热铆凸点。

10、通过采用上述技术方案,通过热铆凸点提高立柱饰板和面料之间的连接牢固性。

11、可选的,热铆组件包括固定在反包上模板的下端面上的热铆支撑杆;热铆支撑杆的下端铰接有气缸支撑座;气缸支撑座和热铆支撑杆之间的角度可调设置;气缸支撑座上固定有热铆气缸;热铆支撑座固定在热铆气缸的活塞杆下端。

12、通过采用上述技术方案,通过调节气缸支撑座和热铆支撑杆之间的角度,适应不同产品的热铆;热铆气缸驱动热铆支撑座向立柱饰板移动,即热铆头向立柱饰板以进行热铆。

13、可选的,热铆支撑杆的下端成型有定铰接座;气缸支撑座上成型有动铰接座;定铰接座和动铰接座通过铰接轴连接;定铰接座上成型有与铰接轴的旋转中心轴为中心轴圆周均匀分布的限位螺纹孔;限位螺纹孔螺接有限位螺栓;限位螺栓的内侧端抵靠住定铰接座。

14、通过采用上述技术方案,通过拧松限位螺栓,使得限位螺栓的内侧端与定铰接座分离,即可调节定铰接座和动铰接座之间的角度,即调节气缸支撑座和热铆支撑杆。

15、可选的,反包下模板的上端面上设置有四个矩形分布的下导向组件;反包上模板的下端面上设置有四个矩形分布的上导向组件;上导向组件与下导向组件一一对应。

16、通过采用上述技术方案,通过四个上导向组件与四个下导向组件的配合导向,保证了热铆头的移动方向;提高热铆位置准确性。

17、可选的,上导向组件包括固定在反包上模板的下端面上的上导向座;上导向座的下端面上固定有圆环柱体状的导向套;下导向组件包括固定在反包下模板的上端面上的下导向座;下导向座的上端面上弹性竖直伸缩设置有圆柱状的导向柱;导向套与导向柱相配合。

18、通过采用上述技术方案,通过导向套和导向柱配合导向,同时导向柱弹性伸缩设置,避免出现意外时损伤反包上模和反包下模。

19、综上所述,本实用新型的有益效果为:

20、1、通过水平和竖直两个方向贴合,以提高热压效率和效果。

21、2、通过调节气缸支撑座和热铆支撑杆之间的角度,适应不同产品的热铆。

技术特征:

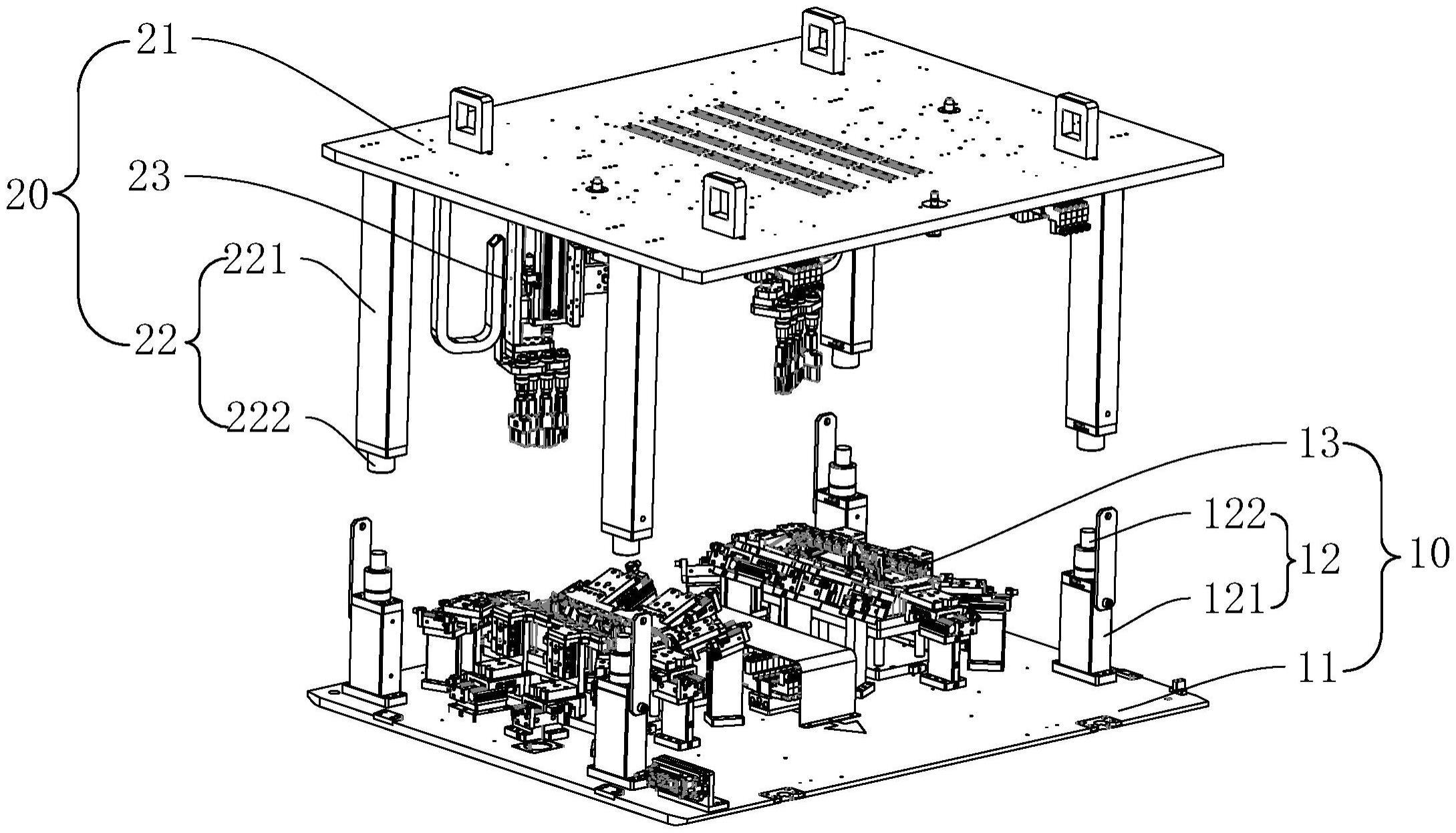

1.一种立柱饰板面料反包装置,立柱饰板(100)的侧边分为平行部(101)和竖直部(102);其特征在于:包括反包上模(20)和反包下模(10);反包上模(20)竖直升降设置在反包下模(10)的正上方;反包下模(10)包括反包下模板(11);反包下模板(11)的上端面上设置有若干侧热压机构(13);侧热压机构(13)包括下模具(131)和侧热压组件;侧热压组件包括与竖直部(102)配合的竖直热压部(132)和与平行部配合的平行热压部(133);竖直热压部(132)和平行热压部(133)周向分布在下模具(131)的四周;平行热压部(133)包括与平行部(101)的上端面相平行移动的平行热压块(1333);竖直热压部(132)包括与竖直部(102)的内侧壁相平行移动的折弯热压块(1326)和与竖直部(102)的上端面相平行移动的侧热压块(1325);折弯热压块(1326)的折弯部与竖直部(102)的内侧壁相配合;反包上模(20)包括反包上模板(21);反包上模板(21)的下端面上设置有若干热铆组件(23);热铆组件(23)与侧热压机构(13)一一对应;热铆组件(23)包括升降设置在反包上模板(21)的下端面上的热铆支撑座(234);热铆支撑座(234)的底面上设置有若干热铆头(235);热铆头(235)的底部设置为若干热铆块(2352);平行热压块(1333)、侧热压块(1325)和折弯热压块(1326)上设置有若干供热铆块(2352)竖直穿过的热铆穿槽(130)。

2.根据权利要求1所述的一种立柱饰板面料反包装置,其特征在于:平行热压部(133)包括固定在反包下模板(11)的上端面上的平行热压座(1331);平行热压座(1331)的上端固定有平行热压气缸(1332);平行热压块(1333)固定在平行热压气缸(1332)的活塞杆上。

3.根据权利要求1所述的一种立柱饰板面料反包装置,其特征在于:竖直热压部(132)包括固定在反包下模板(11)的上端面上的竖直热压座(1321);竖直热压座(1321)的上端面上固定有侧热压气缸(1322);侧热压气缸(1322)的活塞杆上固定有侧压支撑座(1323);侧压支撑座(1323)的上端面上固定有折弯热压气缸(1324);侧热压块(1325)固定在折弯热压气缸(1324)的缸体上端靠近下模具(131)的一侧;折弯热压块(1326)固定在折弯热压气缸(1324)的活塞杆上。

4.根据权利要求1所述的一种立柱饰板面料反包装置,其特征在于:热铆块(2352)的底部设置有若干热铆凸点(23521)。

5.根据权利要求1所述的一种立柱饰板面料反包装置,其特征在于:热铆组件(23)包括固定在反包上模板(21)的下端面上的热铆支撑杆(231);热铆支撑杆(231)的下端铰接有气缸支撑座(232);气缸支撑座(232)和热铆支撑杆(231)之间的角度可调设置;气缸支撑座(232)上固定有热铆气缸(233);热铆支撑座(234)固定在热铆气缸(233)的活塞杆下端。

6.根据权利要求5所述的一种立柱饰板面料反包装置,其特征在于:热铆支撑杆(231)的下端成型有定铰接座;气缸支撑座(232)上成型有动铰接座;定铰接座和动铰接座通过铰接轴连接;定铰接座上成型有与铰接轴的旋转中心轴为中心轴圆周均匀分布的限位螺纹孔;限位螺纹孔螺接有限位螺栓;限位螺栓的内侧端抵靠住定铰接座。

7.根据权利要求1所述的一种立柱饰板面料反包装置,其特征在于:反包下模板(11)的上端面上设置有四个矩形分布的下导向组件(12);反包上模板(21)的下端面上设置有四个矩形分布的上导向组件(22);上导向组件(22)与下导向组件(12)一一对应。

8.根据权利要求7所述的一种立柱饰板面料反包装置,其特征在于:上导向组件(22)包括固定在反包上模板(21)的下端面上的上导向座(221);上导向座(221)的下端面上固定有圆环柱体状的导向套(222);下导向组件(12)包括固定在反包下模板(11)的上端面上的下导向座(121);下导向座(121)的上端面上弹性竖直伸缩设置有圆柱状的导向柱(122);导向套(222)与导向柱(122)相配合。

技术总结

本技术公开了一种立柱饰板面料反包装置,包括反包上模和反包下模;反包上模竖直升降设置在反包下模的正上方;反包下模包括若干侧热压机构;反包上模包括若干热铆组件;侧热压机构用于立柱饰板的反包;热铆组件用于立柱饰板的垂直热铆;热铆组件与侧热压机构一一对应;本技术通过水平和竖直两个方向贴合,以提高热压效率和效果。

技术研发人员:傅明明,金烨民,刘先庚

受保护的技术使用者:宁波华翔汽车车门系统有限公司

技术研发日:20221207

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!