一种薄膜生产用退火装置的制作方法

本技术涉及薄膜成型,尤其涉及一种薄膜生产用退火装置。

背景技术:

1、薄膜的生产工艺中,为了增加薄膜的性能,薄膜成型后需要进行退火,国内退火工序采用较多的是设备是通道式退火炉,但现有的退火炉由于通道狭小,温度很难稳定,使得薄膜的退火速度无法提升,并且薄膜的升温与降温过程都没有平稳的过渡,以致于在薄膜温度变化的过程中,其热量并未得到充分利用。

技术实现思路

1、为解决背景技术中存在的技术问题,本实用新型提出一种薄膜生产用退火装置。

2、一种薄膜生产用退火装置,包括:炉体、加热辊组、冷却辊组以及导热机构,炉体两端分别设有薄膜入口及薄膜出口,且炉体内沿水平方向依次设有预热腔、加热腔及冷却腔,预热腔毗邻薄膜入口,加热辊组、冷却辊组分别设于加热腔、冷却腔内,炉体内具有两块竖直布置且相对平行的隔板,隔板位于加热腔与冷却腔之间用以在加热腔与冷却腔间形成过渡腔,导热机构设置在炉体上用以将薄膜在过渡腔内散发的热量吸收并传递至预热腔,隔板上具有可供薄膜穿过的槽口。

3、作为上述方案的进一步优化,加热辊组包含有三条加热辊,三条加热辊轴向平行并呈三角阵型分布,冷却辊组包含有三条冷却辊,三条冷却辊轴向平行并呈三角阵型分布,且其中两条加热辊与其中一条冷却辊位于同一水平面,另一条加热辊与另两条冷却辊位于同一水平面。

4、作为上述方案的进一步优化,三条加热辊等温设置,三条冷却辊之间具有温差,且在水平方向上越靠近薄膜出口的冷却辊的温度越低。

5、作为上述方案的进一步优化,两块隔板上的槽口呈高低位布置,以使得薄膜在从加热辊过渡到冷却辊上时以倾斜角度穿过过渡腔。

6、作为上述方案的进一步优化,导热机构包括吸风机、进风管以及出风管,吸风机固定在炉体上,进风管一端连接吸风机,另一端贯穿炉体并延伸至过渡腔内,出风管一端连接吸风机,另一端与预热腔连通,且预热腔顶部具有多个呈线性排布的出风孔用以将出风管所送风量分流。

7、作为上述方案的进一步优化,预热腔内设有第一引导辊,薄膜出口处设有第二引导辊。

8、作为上述方案的进一步优化,炉体上还设有动力机构用以驱动加热辊组、冷却辊组转动。

9、1、本实用新型中所提出的一种薄膜生产用退火装置,在加热腔与冷却腔之间设置过渡腔,并在薄膜经过过渡腔时利用导热机构抽取其热量并传递至预热腔,所抽取的热量能对薄膜形成预热,使薄膜能够更快升温,并且抽取的热量来源于即将进入冷却辊冷却的薄膜,相当于在薄膜冷却前进行一次预降温,进而提升了冷却效果。

10、2、本实用新型中所提出的一种薄膜生产用退火装置,设置多条加热辊与冷却辊,目的在于使薄膜达到更好的加热与冷却效果,并且各条冷却辊之间具有温差,使得冷却过程的温度变化可以更为平顺。

11、3、本实用新型中所提出的一种薄膜生产用退火装置,隔板上槽口的高低位布置,使得薄膜需要以倾斜状态穿过过渡腔,从而使得进入过渡腔内的薄膜面积更大,导热机构所能抽取的热量更多,最终使得预热效果更好。

技术特征:

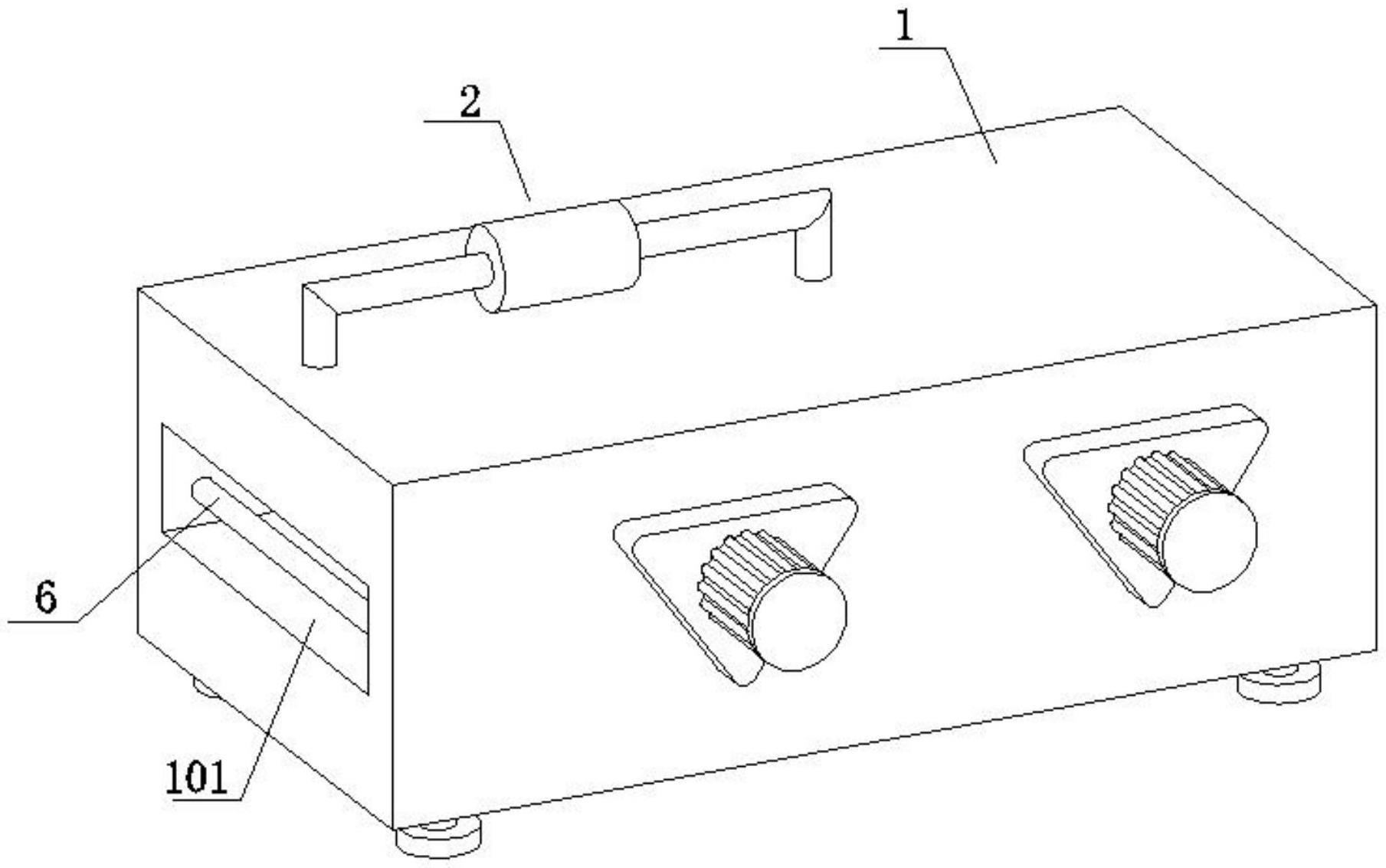

1.一种薄膜生产用退火装置,其特征在于,包括:炉体(1)、加热辊组、冷却辊组以及导热机构(2),炉体(1)两端分别设有薄膜入口及薄膜出口,且炉体(1)内沿水平方向依次设有预热腔(101)、加热腔(102)及冷却腔(103),预热腔(101)毗邻薄膜入口,加热辊组、冷却辊组分别设于加热腔(102)、冷却腔(103)内,炉体(1)内具有两块竖直布置且相对平行的隔板(3),隔板(3)位于加热腔(102)与冷却腔(103)的衔接处用以在加热腔(102)与冷却腔(103)之间形成过渡腔(104),导热机构(2)设置在炉体(1)上用以将薄膜在过渡腔(104)内散发的热量吸收并传递至预热腔(101),隔板(3)上具有可供薄膜穿过的槽口(301)。

2.根据权利要求1所述的薄膜生产用退火装置,其特征在于,加热辊组包含有三条加热辊(4),三条加热辊(4)轴向平行并呈三角阵型分布,冷却辊组包含有三条冷却辊(5),三条冷却辊(5)轴向平行并呈三角阵型分布,且其中两条加热辊(4)与其中一条冷却辊(5)位于同一水平面,另一条加热辊(4)与另两条冷却辊(5)位于同一水平面。

3.根据权利要求2所述的薄膜生产用退火装置,其特征在于,三条加热辊(4)等温设置,三条冷却辊(5)之间具有温差,且在水平方向上越靠近薄膜出口的冷却辊(5)的温度越低。

4.根据权利要求2所述的薄膜生产用退火装置,其特征在于,两块隔板(3)上的槽口(301)呈高低位布置,以使得薄膜在从加热辊(4)过渡到冷却辊(5)上时以倾斜角度穿过过渡腔(104)。

5.根据权利要求1所述的薄膜生产用退火装置,其特征在于,导热机构(2)包括吸风机(201)、进风管(202)以及出风管(203),吸风机(201)固定在炉体(1)上,进风管(202)一端连接吸风机(201),另一端贯穿炉体(1)并延伸至过渡腔(104)内,出风管(203)一端连接吸风机(201),另一端与预热腔(101)连通,且预热腔(101)顶部具有多个呈线性排布的出风孔用以将出风管(203)所送风量分流。

6.根据权利要求1所述的薄膜生产用退火装置,其特征在于,预热腔(101)内设有第一引导辊(6),薄膜出口处设有第二引导辊(7)。

7.根据权利要求1所述的薄膜生产用退火装置,其特征在于,炉体(1)上还设有动力机构用以驱动加热辊组、冷却辊组转动。

技术总结

本技术公开了一种薄膜生产用退火装置,涉及薄膜成型技术领域,炉体两端分别设有薄膜入口及薄膜出口,且炉体内依次设有预热腔、加热腔及冷却腔,加热辊组、冷却辊组分别设于加热腔、冷却腔内,炉体内具有隔板,隔板位于加热腔与冷却腔之间用以在加热腔与冷却腔间形成过渡腔,导热机构设置在炉体上用以将薄膜在过渡腔内散发的热量吸收并传递至预热腔,并且冷却辊组的多条冷却辊之间具有温差,使得冷却过程的温度变化不会过于突兀,本技术利用导热机构能抽取其热量对薄膜形成预热,使薄膜能够更快升温,并且抽取的热量来源于即将需要冷却的薄膜,相当于在薄膜冷却前进行一次预降温,提升冷却效果的同时还对能源进行了有效利用。

技术研发人员:王善辉,柳武军

受保护的技术使用者:浙江中科玖源新材料有限公司

技术研发日:20221209

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!