双挤出料胶条成型机头的制作方法

本技术涉及成型装置,具体涉及双挤出料胶条成型机头。

背景技术:

1、型材是金属或塑料等材料通过挤压等工艺成型为预定几何形状,通常而言通过送料管将物料送入成型模具挤压成型,关于成型模具与送料管的配合如单管或双管,双管即双料挤出成型,此类装置多数存在送料管采用整体式结构,造成运输或安装不便,需改进。

技术实现思路

1、为解决上述至少一个技术缺陷,本实用新型提供了如下技术方案:

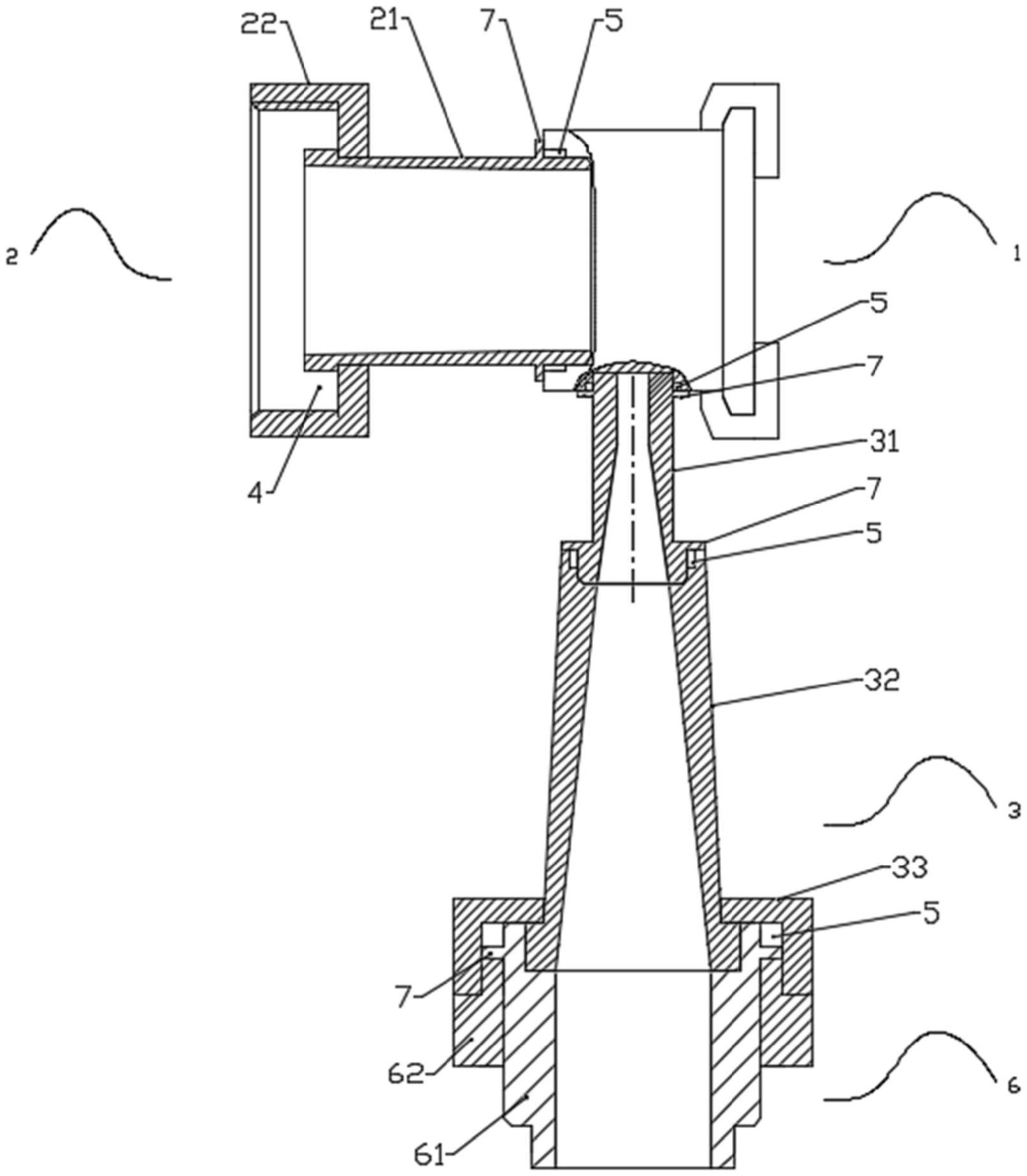

2、本申请文件公开双挤出料胶条成型机头,包括成型模具,所述成型模具的尾端进料口处连接第一送料管且侧壁进料口处连接第二送料管,所述第一送料管、第二送料管均为分体式结构,其中第一送料管包括第一管体、第一套环,所述第一管体的首端与成型模具的尾端进料口连接,所述第一套环套在第一管体上且二者滑动配合,第一管体的尾端为阶梯型,所述第一套环的内壁为螺纹面且尾端环口直径小于第一管体阶梯段的轴径,所述第一管体阶梯段周壁与第一套环的环腔壁之间空间形成容纳槽,所述第二送料管包括第二管体、第三管体、第二套环,所述第二管体的轴径小于第三管体的轴径且第二管体的首端与成型模具侧壁进料口连接,所述第二管体的尾端与第三管体的首端连接,第三管体的尾端为阶梯型,所述第二套环套在第三管体上且二者滑动配合,所述第二套环的内壁为螺纹面且尾端环口直径小于第三管体阶梯段的轴径,所述第三管体阶梯段周壁与第二套环的环腔壁之间空间形成容纳槽。

3、本方案在成型模具上对接两个出料管以双料挤出成型,并改进出料管的结构,由整体式改为分体式,第一出料管中第一套环套在第一管体上以螺纹对接其他管道;第二出料管采用两段管体配合第二套环组成,同样以第二套环对接外设管道或部件等。容纳槽内方便放置密封圈等以提高管道对接的密封性,分体式进料管方便运输及安置。

4、进一步,所述第一套环的轴向长度大于第一管体尾端阶梯段的轴向长度,所述第二套环的轴向长度大于第三管体尾端阶梯段的轴向长度,方便对接外设部件或管道等,以及方便形成容纳槽。

5、进一步,所述第一管体临近首端的周壁处、第二管体临近首尾端的周壁处均径向外凸成型凸缘,所述成型模具的尾端、侧壁进料口、第三管体的首端孔口均为阶梯孔型,所述凸缘的外径大于对应进料口或孔口的直径,所述第一管体的首端与对应进料口处直径小的阶梯段螺纹连接且进料口处直径大的阶梯段与第一管体对应首端周壁之间的空间内设置密封圈,所述第二管体的首尾端与对应的进料口、孔口处直径小的阶梯段螺纹连接且进料口处、孔口处直径大的阶梯段与第二管体首尾端对应周壁之间的空间内设置密封圈。改进管体之间对接或与成型模具的对接结构,以第一管体的首端与成型模具尾端进料口孔径小的阶梯段螺接,与孔径大的阶梯段之间安置密封圈,凸缘抵接成型模具有助使密封圈处于相对密封的环境,该结构下密封效果好。

6、进一步,所述第三管体的尾端处设置转接头,所述转接头包括筒体及螺母,所述螺母套在筒体上且滑动配合,所述筒体临近首端周壁处径向外凸成型凸缘且该凸缘的外径小于第二套环的首端环口内径,所述筒体的首端筒口套在第三管体尾端上且过盈配合,所述筒体临近首端的凸缘位于第二套环的环腔内且该凸缘前方的端部处套有密封圈,所述螺母的首端伸入第二套环的环腔内且螺纹连接。增加转接头,通过转接头方便对接其他管道,转接头中螺母与第二套环的固定采用螺接的方式,且在螺接过程中配合第二套环尾端壁夹持筒体,相配合下使转接头与第二套环固定并使第三管体与筒体连通,方便使用。

7、进一步,筒体的尾端厚壁成型有螺纹面,方便抵接外设的管道。

8、与现有技术相比,本实用新型的有益效果:

9、1、本实用新型采用双挤出料成型工件,并改进与成型模具对接管道结构,以方便成型、运输及安置。

技术特征:

1.双挤出料胶条成型机头,包括成型模具,所述成型模具的尾端进料口处连接第一送料管且侧壁进料口处连接第二送料管,其特征在于,所述第一送料管、第二送料管均为分体式结构,其中第一送料管包括第一管体、第一套环,所述第一管体的首端与成型模具的尾端进料口连接,所述第一套环套在第一管体上且二者滑动配合,第一管体的尾端为阶梯型,所述第一套环的内壁为螺纹面且尾端环口直径小于第一管体阶梯段的轴径,所述第一管体阶梯段周壁与第一套环的环腔壁之间空间形成容纳槽,所述第二送料管包括第二管体、第三管体、第二套环,所述第二管体的轴径小于第三管体的轴径且第二管体的首端与成型模具侧壁进料口连接,所述第二管体的尾端与第三管体的首端连接,第三管体的尾端为阶梯型,所述第二套环套在第三管体上且二者滑动配合,所述第二套环的内壁为螺纹面且尾端环口直径小于第三管体阶梯段的轴径,所述第三管体阶梯段周壁与第二套环的环腔壁之间空间形成容纳槽。

2.如权利要求1所述的双挤出料胶条成型机头,其特征在于:所述第一套环的轴向长度大于第一管体尾端阶梯段的轴向长度,所述第二套环的轴向长度大于第三管体尾端阶梯段的轴向长度。

3.如权利要求1所述的双挤出料胶条成型机头,其特征在于:所述第一管体临近首端的周壁处、第二管体临近首尾端的周壁处均径向外凸成型凸缘,所述成型模具的尾端、侧壁进料口、第三管体的首端孔口均为阶梯孔型,所述凸缘的外径大于对应进料口或孔口的直径,所述第一管体的首端与对应进料口处直径小的阶梯段螺纹连接且进料口处直径大的阶梯段与第一管体对应首端周壁之间的空间内设置密封圈,所述第二管体的首尾端与对应的进料口、孔口处直径小的阶梯段螺纹连接且进料口处、孔口处直径大的阶梯段与第二管体首尾端对应周壁之间的空间内设置密封圈。

4.如权利要求1所述的双挤出料胶条成型机头,其特征在于:所述第三管体的尾端处设置转接头,所述转接头包括筒体及螺母,所述螺母套在筒体上且滑动配合,所述筒体临近首端周壁处径向外凸成型凸缘且该凸缘的外径小于第二套环的首端环口内径,所述筒体的首端筒口套在第三管体尾端上且过盈配合,所述筒体临近首端的凸缘位于第二套环的环腔内且该凸缘前方的端部处套有密封圈,所述螺母的首端伸入第二套环的环腔内且螺纹连接。

5.如权利要求4所述的双挤出料胶条成型机头,其特征在于:筒体的尾端厚壁成型有螺纹面。

技术总结

本技术公开了双挤出料胶条成型机头,包括成型模具,所述成型模具的尾端进料口处连接第一送料管且侧壁进料口处连接第二送料管,所述第一送料管、第二送料管均为分体式结构,本方案在成型模具上对接两个出料管以双料挤出成型,并改进出料管的结构,由整体式改为分体式,第一出料管中第一套环套在第一管体上以螺纹对接其他管道;第二出料管采用两段管体配合第二套环组成,同样以第二套环对接外设管道或部件等。容纳槽内方便放置密封圈等以提高管道对接的密封性,分体式进料管方便运输及安置。

技术研发人员:杜瑞宁,吕龙,张志磊,廖红杰,查德华

受保护的技术使用者:宁波瑞隆特橡塑制品有限公司

技术研发日:20221213

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!