管材挤出机的模具快速变径装置的制作方法

本技术涉及管材加工,具体涉及管材挤出机的模具快速变径装置。

背景技术:

1、管材挤出机是管材生产流水线中的重要一环,挤出模具安装于挤出机机头处,在管材生产时,挤出机中经压实、熔融、混炼均化后的材料经挤出机中的螺杆推向挤出模具并挤出管材,挤出模具是管材成型的关键设备,一般包括口模和芯模,口模与芯模之间存在环状间隙,间隙宽度即挤出的管材壁厚。

2、在生产不同规格的管材时,需要对模具进行更换,并在口模外套上一个预热圈对模具进行预热以保持模具中的原材料的流动性。目前一般采用人工换模,存在以下几点不足:

3、1、人工换模费时费力,尤其对于规格较大的管材生产时所用的模具,例如500mm以上的管材,模具重量能够达到100kg以上,每一次更换需要3个以上的专业技术操作人员耗时至少3h完成,在更换过程中还需要各种操作工具及特殊起重设备,存在不安全因素,并且口模和芯模经常拆装也容易损坏。

4、2、更换耗时长,更换过程中需要停机,挤出机中的原材料不可避免地造成了浪费。

5、3、现有挤出模具的芯模和口模固定在管道料孔端面,生产不同规格管道时,需要对芯模和口模分别进行更换,每一次更换都严重影响芯模口模同心度,影响管材质量。

6、4、每次更换完成后都需要在口模外套装预热圈,每次预热需要耗时2h左右,进一步降低了生产效率,并且预热圈经常更换也容易造成损坏。

7、综上所述,现有技术的挤出模具更换过程繁琐,不仅浪费人力物力财力,还存在安全隐患,严重影响管材的质量和生产效率。

技术实现思路

1、本实用新型的目的在于,提供一种能够实现模具快速更换的管材挤出机的模具快速变径装置,以解决背景技术中指出的现有技术存在的问题。

2、为达成上述目的,本实用新型提供如下技术方案:

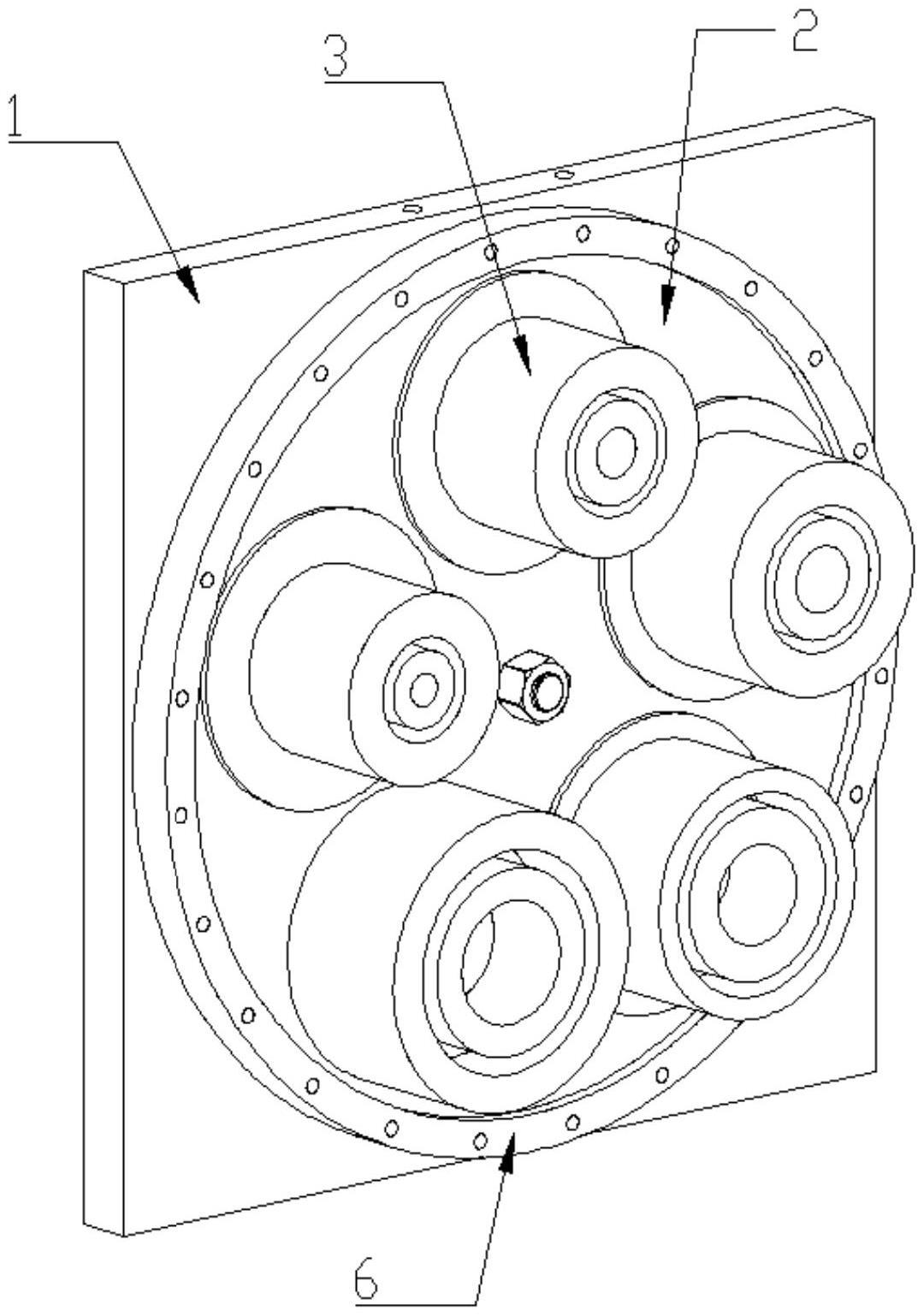

3、管材挤出机的模具快速变径装置,所述管材挤出机包括机头,所述模具快速变径装置包括模盘和驱动机构,所述模盘上固定设有多个不同规格的模具,所述驱动机构驱动所述托盘作线性运动或旋转运动使得模具能够依次对应于机头,从而实现模具的快速变径更换。

4、作为优选,所述模具快速变径装置还包括与机头固定连接的模盘架,所述模盘架上设有与机头对应的出料口;所述模盘可转动地设置于所述模盘架上,所述的多个模具沿周向分布于所述模盘上。通过模盘的转动实现目标模具与出料口的对接。

5、作为优选,所述驱动机构包括伺服电机,所述伺服电机的输出端直接或间接地与模盘的中心轴连接。

6、作为优选,所述出料口的边缘设有凸起的第一密封面,所述模盘的背面对应模具设有与第一密封面匹配的第二密封面。

7、作为优选,所述第一密封面和第二密封面采用接触式硬密封。

8、作为优选,所述模盘的中心轴通过轴承设置于所述模盘架上,模盘还通过位于中心轴外圈的平面轴承设置于所述模盘架。

9、作为优选,所述模盘能够沿轴向移动,且所述模盘与平面轴承之间设有弹性元件,使得自然状态下第一密封面与第二密封面间隙配合,模盘在外力作用下向模盘架移动使得第一密封面与第二密封面接触配合。

10、作为优选,所述模具包括口模和芯模,所述口模靠近机头的一端设有芯模固定架,所述芯模固定安装于芯模固定架上;所述芯模固定架对应模腔设有多个出料孔。

11、作为优选,所述口模的外侧套设有预热套,用于对目标模具进行提前预热。

12、作为优选,所述模盘架的顶部设有清洗系统,用于对模盘和模盘架之间的间隙进行清洗。

13、本实用新型与现有技术相对比,其有益效果在于:

14、1、本实用新型通过将模具预先安装于模盘,通过模盘的线性运动或旋转运动实现模具的快速变径切换,极大程度上节约了人力物力,提高了生产效率,且更换过程中无需停机,避免造成原材料浪费;此外,当一个模具在工作时,可对其他不在工位的模具进行拆换,不影响正在工作中的模具。

15、2、本实用新型提供了两种密封方式,均能够有效保证密封效果,其中一种采用压板驱动机构对模盘施加压力,使两个密封面接触牢靠,密封效果更加可靠。

16、3、本实用新型中待更换的模具可以提前预热,预热完成后可随时对接机头继续工作,不影响管材生产线上的作业。

技术特征:

1.管材挤出机的模具快速变径装置,所述管材挤出机包括机头,其特征在于,所述模具快速变径装置包括模盘和驱动机构,所述模盘上固定设有多个不同规格的模具,所述驱动机构驱动所述模盘作线性运动或旋转运动使得模具能够依次对应于机头。

2.根据权利要求1所述的管材挤出机的模具快速变径装置,其特征在于,所述模具快速变径装置还包括与机头固定连接的模盘架,所述模盘架上设有与机头对应的出料口;所述模盘可转动地设置于所述模盘架上,所述的多个模具沿周向分布于所述模盘上。

3.根据权利要求2所述的管材挤出机的模具快速变径装置,其特征在于,所述驱动机构包括伺服电机,所述伺服电机的输出端直接或间接地与模盘的中心轴连接。

4.根据权利要求2所述的管材挤出机的模具快速变径装置,其特征在于,所述出料口的边缘设有凸起的第一密封面,所述模盘的背面对应模具设有与第一密封面匹配的第二密封面。

5.根据权利要求4所述的管材挤出机的模具快速变径装置,其特征在于,所述第一密封面和第二密封面采用接触式硬密封。

6.根据权利要求4所述的管材挤出机的模具快速变径装置,其特征在于,所述模盘的中心轴通过轴承设置于所述模盘架上,模盘还通过位于中心轴外圈的平面轴承设置于所述模盘架。

7.根据权利要求6所述的管材挤出机的模具快速变径装置,其特征在于,所述模盘能够沿轴向移动,且所述模盘与平面轴承之间设有弹性元件,使得自然状态下第一密封面与第二密封面间隙配合,模盘在外力作用下向模盘架移动使得第一密封面与第二密封面接触配合。

8.根据权利要求1所述的管材挤出机的模具快速变径装置,其特征在于,所述模具包括口模和芯模,所述口模靠近机头的一端设有芯模固定架,所述芯模固定安装于芯模固定架上;所述芯模固定架对应模腔设有多个出料孔。

9.根据权利要求8所述的管材挤出机的模具快速变径装置,其特征在于,所述口模的外侧套设有预热套。

10.根据权利要求2所述的管材挤出机的模具快速变径装置,其特征在于,所述模盘架的顶部设有清洗系统。

技术总结

本技术公开了管材挤出机的模具快速变径装置,管材挤出机包括机头,模具快速变径装置包括模盘和驱动机构,模盘上固定设有多个不同规格的模具,驱动机构驱动所述托盘作线性运动或旋转运动使得模具能够依次对应于机头,从而实现模具的快速变径更换。本技术通过将模具预先安装于模盘,通过模盘的线性运动或旋转运动实现模具的快速变径切换,极大程度上节约了人力物力,提高了生产效率,且更换过程中无需停机,避免造成原材料浪费;此外,当一个模具在工作时,可对其他不在工位的模具进行拆换,不影响正在工作中的模具。

技术研发人员:屈文鑫

受保护的技术使用者:屈文鑫

技术研发日:20221219

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!