纤维增强树脂物品的制造方法和纤维增强树脂物品与流程

本发明主要涉及纤维增强树脂物品的制造方法和纤维增强树脂物品。本申请基于2021年3月22日在作为官方受理厅的日本特许厅申请的基于专利合作条约的国际申请pct/jp2021/011690和2021年4月15日在日本特许厅申请的日本专利申请特愿2021-069189号来主张优先权,并将其内容引用于此。

背景技术:

1、纤维增强树脂(frp;fiber reinforced plastic)在包括汽车用的补强构件(reinforcement)的各种用途中使用。

2、提出了一种通过将预浸料预成形体(prepreg preform)与由蜡材料构成的型芯一起在冲压模具内进行加热并使其固化,从而制造具有中空结构部的纤维增强树脂物品的方法(专利文献1)。

3、现有技术文献

4、专利文献

5、专利文献1:国际公开第2018/079824号

技术实现思路

1、发明要解决的课题

2、本发明的目的在于提供一种关于通过将预浸料预成形体与由蜡材料构成的型芯一起在冲压模具内加热并使其固化从而制造至少一部分具有中空结构部的纤维增强树脂物品的方法的有益改进。

3、本发明的目的包括提供一种在成形结束、打开冲压模具后防止中空结构部膨胀变形方面有用的方法。

4、通过本发明的各实施方式来解决的课题有时在本说明书中明示或隐含地公开。

5、用于解决课题的方法

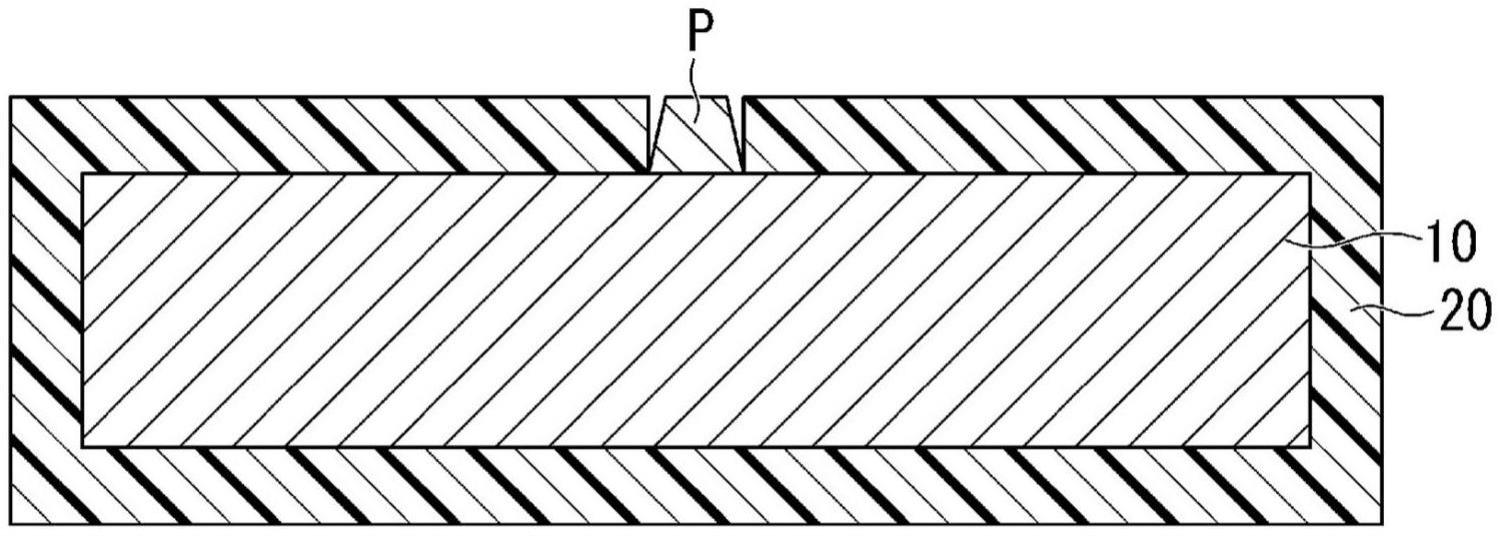

6、在本发明的一个方式中,提供一种制造方法,其为具有如下工序的纤维增强树脂制造方法,即:成形工序,将设置有在内侧配置有由蜡材料构成的可熔型芯的型芯内包部的预浸料预成形体配置在冲压模具内进行加热,获得具有中空结构部的固化物;以及型芯除去工序,将上述可熔型芯从上述固化物除去,在上述型芯内包部,对上述预浸料预成形体形成贯通孔,在上述贯通孔中插入弹性体塞子。

7、在本发明的另一个方式中,提供一种制造方法,其为具有如下工序的纤维增强树脂制造方法,即:成形工序,将设置有在内侧配置有由蜡材料构成的可熔型芯的型芯内包部的预浸料预成形体配置在冲压模具内进行加热,获得具有中空结构部的固化物;以及型芯除去工序,将上述可熔型芯从上述固化物除去,在上述型芯内包部,对上述预浸料预成形体形成第一贯通孔和第二贯通孔,在上述第一贯通孔中插入第一弹性体塞子,在上述第二贯通孔中插入第二弹性体塞子。

8、在本发明的其他另一个方式中,提供一种纤维增强树脂物品,其具有中空结构部、形成于上述中空结构部的空洞、从上述空洞的内部空间通到外部的贯通孔、以及堵塞上述贯通孔的弹性体塞子。

9、发明效果

10、提供一种关于通过将预浸料预成形体与由蜡材料构成的型芯一起配置在冲压模具内并使其固化,从而制造至少一部分具有中空结构部的纤维增强树脂物品的方法的有益改进。

技术特征:

1.一种制造方法,其为具有如下工序的纤维增强树脂制造方法,即:成形工序,将设置有在内侧配置有由蜡材料构成的可熔型芯的型芯内包部的预浸料预成形体配置在冲压模具内进行加热,获得具有中空结构部的固化物;以及型芯除去工序,将所述可熔型芯从所述固化物除去,在所述型芯内包部,对所述预浸料预成形体形成贯通孔,在所述贯通孔中插入弹性体塞子。

2.根据权利要求1所述的制造方法,所述弹性体塞子的至少一部分呈锥形,且将与插入方向正交的截面的面积大的一侧朝向所述可熔型芯而插入于所述贯通孔。

3.根据权利要求1或2所述的制造方法,所述弹性体塞子在侧面具有突起或凹陷。

4.根据权利要求1~3中任一项所述的制造方法,在所述型芯除去工序中,使金属管的一端扎入所述弹性体塞子并使其贯通,通过所述金属管使所述蜡材料的全部或一部分从形成于所述固化物的所述中空结构部的空洞内排出。

5.根据权利要求4所述的制造方法,在所述型芯除去工序中,对所述金属管的至少一部分进行加热。

6.根据权利要求4或5所述的制造方法,所述金属管的另一端与回收容器连接。

7.根据权利要求1~3中任一项所述的制造方法,在所述型芯除去工序中,使金属管的一端扎入所述弹性体塞子并使其贯通,通过所述金属管使气体流入至形成于所述固化物的所述中空结构部的空洞内。

8.根据权利要求7所述的制造方法,所述金属管的另一端向大气开放。

9.根据权利要求7所述的制造方法,对所述气体加压。

10.根据权利要求1~9中任一项所述的制造方法,在所述成形工序中,在所述可熔型芯的至少一部分使所述蜡材料软化。

11.根据权利要求1~10中任一项所述的制造方法,在所述成形工序中,在所述可熔型芯的至少一部分使所述蜡材料熔解。

12.根据权利要求10或11所述的制造方法,所述可熔型芯具有由第一蜡材料构成的第一部分和由与所述第一蜡材料不相容的第二蜡材料构成的第二部分,所述第二蜡材料在所述成形工序中不软化。

13.根据权利要求12所述的制造方法,所述第一蜡材料和所述第二蜡材料中的任一者以烃为主成分,另一者含有具有极性基团的有机化合物。

14.根据权利要求1~13中任一项所述的制造方法,所述可熔型芯含有具有在高频电磁场下发热的性质的材料的粒子。

15.根据权利要求1~13中任一项所述的制造方法,所述可熔型芯含有具有吸收微波而发热的性质的材料的粒子。

16.根据权利要求1~15中任一项所述的制造方法,在所述成形工序之前对所述可熔型芯进行预加热。

17.根据权利要求1~16中任一项所述的制造方法,在所述预浸料预成形体中,所述可熔型芯不被外皮覆盖而配置在所述型芯内包部的内侧。

18.一种制造方法,其为具有如下工序的纤维增强树脂制造方法,即:成形工序,将设置有在内侧配置有由蜡材料构成的可熔型芯的型芯内包部的预浸料预成形体配置在冲压模具内并进行加热,获得具有中空结构部的固化物;以及型芯除去工序,将所述可熔型芯从所述固化物除去,在所述型芯内包部,对所述预浸料预成形体形成第一贯通孔和第二贯通孔,在所述第一贯通孔中插入第一弹性体塞子,在所述第二贯通孔中插入第二弹性体塞子。

19.根据权利要求18所述的制造方法,所述第一弹性体塞子和所述第二弹性体塞子两者都至少一部分为锥形,且两者都将与插入方向正交的截面的面积大的一侧朝向所述可熔型芯而插入于所述贯通孔。

20.根据权利要求18或19所述的制造方法,所述第一弹性体塞子和第二弹性体塞子两者都在侧面具有突起或凹陷。

21.根据权利要求18~20中任一项所述的制造方法,在所述型芯除去工序中,将第一金属管的一端扎入所述第一弹性体塞子并使其贯通,并且将第二金属管的一端扎入所述第二弹性体塞子并使其贯通,一边通过所述第一金属管使气体流入至形成于所述固化物的所述中空结构部的空洞内,一边通过所述第二金属管使所述蜡材料的全部或一部分从所述空洞内排出。

22.根据权利要求21所述的制造方法,在所述型芯除去工序中,对所述第二金属管的至少一部分进行加热。

23.根据权利要求21或22所述的制造方法,所述第二金属管的另一端与回收容器连接。

24.根据权利要求21~23中任一项所述的制造方法,所述第一金属管的另一端向大气开放。

25.根据权利要求21~23中任一项所述的制造方法,对所述气体加压。

26.根据权利要求18~25中任一项所述的制造方法,在所述成形工序中,在所述可熔型芯的至少一部分使所述蜡材料软化。

27.根据权利要求18~26中任一项所述的制造方法,在所述成形工序中,在所述可熔型芯的至少一部分使所述蜡材料熔解。

28.根据权利要求26或27所述的制造方法,所述可熔型芯具有由第一蜡材料构成的第一部分和由与所述第一蜡材料不相容的第二蜡材料构成的第二部分,所述第二蜡材料在所述成形工序中不软化。

29.根据权利要求28所述的制造方法,所述第一蜡材料和所述第二蜡材料中的任一者以烃为主成分,另一者含有具有极性基团的有机化合物。

30.根据权利要求18~29中任一项所述的制造方法,所述可熔型芯含有具有在高频电磁场下发热的性质的材料的粒子。

31.根据权利要求18~29中任一项所述的制造方法,所述可熔型芯含有具有吸收微波而发热的性质的材料的粒子。

32.根据权利要求18~31中任一项所述的制造方法,在所述成形工序之前,对所述可熔型芯进行预加热。

33.根据权利要求18~32中任一项所述的制造方法,在所述预浸料预成形体中,所述可熔型芯不被外皮覆盖而配置于所述型芯内包部的内侧。

34.一种纤维增强树脂物品,其具有:中空结构部、形成于所述中空结构部的空洞、从所述空洞的内部空间通到外部的贯通孔、和堵塞所述贯通孔的弹性体塞子。

35.根据权利要求34所述的纤维增强树脂物品,所述弹性体塞子的至少一部分沿着从所述空洞的内部空间朝着外部的方向呈锥形。

36.根据权利要求34或35所述的纤维增强树脂物品,所述弹性体塞子在侧面具有突起或凹陷。

技术总结

本发明提供一种关于制造至少一部分具有中空结构部的纤维增强树脂物品的方法的有益改进。本发明的纤维增强树脂物品的制造方法具有如下工序:成形工序,将设置有在内侧配置有由蜡材料构成的可熔型芯的型芯内包部的预浸料预成形体配置在冲压模具内进行加热,获得具有中空结构部的固化物;以及型芯除去工序,将所述可熔型芯从所述固化物除去。在所述型芯内包部,对所述预浸料预成形体形成贯通孔,在所述贯通孔中插入弹性体塞子。

技术研发人员:加地晓,高野恒男,本间孝志

受保护的技术使用者:三菱化学株式会社

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!