一种注塑模具的制作方法

本发明涉及注塑模,具体涉及一种注塑模具。

背景技术:

1、注塑模具由动模和静模组成,静模和动模分别固定在注塑机的动静端上,使用时,动模随注塑机的动端朝向于静模方向移动,并与静模合模后使注入在静模腔中的塑性材料注塑成型,该注塑过程中配合有冷却系统使两模合模后快速冷却,从而使模具开模后获得所需的产品。

2、产品件通过注塑模成型后,动模会与静模分离(开模),成型在静模腔中的产品件并不会自动出料(退模),传统的方式是在静模端与注塑机的机座之间设置退料杆,动模与静模分离时(开模),退料杆进入静模腔中将工件顶出,该类退料杆设置时,需要贯穿静模腔,且还需要在注塑机的机座上开设与退料杆相对的活动腔,退料结构设置复杂,且退料杆磨损后不易更换,同时该类退料杆的退料位置仅作用于静模腔的底部,而产品件成型后其侧部区域位于模腔侧部,退料时其侧部方向的推力也仅来自于模腔底部,退料位置单一,退料效率较低。

技术实现思路

1、基于上述问题,本发明提供了一种注塑模具,在模静腔的多位置上设置了退料结构,可提高退料效率,退料结构设置在两镶块的贴合面之间,退料结构变形、或损坏时便于更换,退料结构设置时不涉及注塑机。

2、为实现上述目的,本发明提供了如下技术方案:

3、一种注塑模具,包括静模板和设置在所述静模板上的模座,所述模座由若干块无缝贴合接在一起的镶块构成,若干处镶块之间形成有静模腔,由所述静模腔的底面朝向静模板的底面开设有与其内腔相通的第一贯穿孔,所述第一贯穿孔为若干处,若干处所述的第一贯穿孔分布在静模腔两侧且对称设置,所述第一贯穿孔的一端延伸至静模腔内,第一贯穿孔的另一端贯穿至静模板的外侧,所述镶块上开设有若干处对应在第一贯穿孔上方的第二贯穿孔,所述第一贯穿孔内设有退料组件,所述退料组件的一端沿着第一贯穿孔并凸起于静模腔内并设有第一退料结构;退料组件的另一端自第一贯穿孔延伸至静模板之外,并沿着模座的外侧向上弯曲后沿着第二贯穿孔贯穿至静模腔内,并在退料组件的该端设有对应在静模腔内的第二退料结构,第一退料结构与第二退料结构之间设有固定在模座侧部转接在第一退料结构和第二退料结构之间的连接板,使得第一退料结构的内端自静模腔底部向上凸起动作时,能够同时带动第二退料结构在静模腔侧部凸起动作,以使注塑件在静模腔内成型后能够迅速脱模。

4、作为进一步优选的:所述第一退料结构包括贯穿在第一贯穿孔内的第一翘杆和固定在所述第一翘杆外端且延伸在模座外侧的翘曲部,所述第一翘杆连接于翘曲部的位置上开设有细杆,所述细杆与第一翘杆之间形成有直径尺寸大于细杆的阶梯部,所述第一贯穿孔内固定有限位套,所述限位套与所述阶梯部之间连接有弹簧,所述弹簧套设在所述细杆的外侧,所述第一贯穿孔包括用于贯穿细杆和用于固定限位套的水平部,第一贯穿孔还包括自水平部的内端倾斜贯穿至静模腔内的倾斜部,使得第一翘杆沿着第一贯穿孔贯穿途经于倾斜部后的顶端倾斜在静模腔的底部,相互对称的两处第一翘杆以相向倾斜的方式靠近于镶块的内侧,所述第一翘杆远离于翘曲部的位置上设有自倾斜部贯穿至静模腔底部的第一柔性弯曲部。

5、作为进一步优选的:所述第一柔性弯曲部是橡胶棒,第一柔性弯曲部对应在所述静模腔中的一端设有第一球面。

6、作为进一步优选的:所述第二退料结构包括贯穿在第二贯穿孔内的第二翘杆和位于第二贯穿孔外侧且连接于第一翘杆的第二柔性弯曲部,第二柔性弯曲部通过转轴转接在连接板上,相临两第二退料结构之间的第二柔性弯曲部上固定有用于使第二退料结构和第一退料结构同步移动的连接杆。

7、作为进一步优选的:所述第二翘杆沿着第二贯穿孔贯穿后延伸至镶块的内壁上方,每一处镶块上均开设有若干处用于将其固定于静模板上的定位孔,所述定位孔是沉孔,定位孔内配有沉头螺钉,所述静模板上固定有若干处用于使镶块固定到静模板上后避免位移的定位销。

8、作为进一步优选的:所述静模腔的内腔形状及底面高度与注塑件相匹配。

9、作为进一步优选的:所述第二翘杆对应在所述静模腔内的一端设有第二球面。

10、作为进一步优选的:所述第二贯穿孔开设在相临两镶块的贴合面之间,使得该第二贯穿孔形成于相临两镶块对接时的贴合面,相临两镶块的外壁沿其轮廓开设有活动槽,所述活动槽对应在第二贯穿孔的外侧,且活动槽的一端向上延伸后贯通于镶块的顶端,活动槽的另一端向下延伸后贯通于镶块的底端,并且该活动槽还对应在所述第二翘杆的内侧。

11、与现有技术相比,本发明具有如下有益效果:

12、通过相临两镶块的贴合面在静模上对称设置了多处退料组件,该退料组件设置后,使模具自带退料功能,且该退料组件仅位于静模上,其安装后的结构并不会涉及到注塑机,该退料组件由两部分构成,一部分走向于静模腔的底部,动模合并到静模上对模腔中的注塑材料实施注塑以后,走向于静模腔中的退料结构会自动弹入模腔中,以对注塑件的底部区域实施退料作业,退料组件的另一部分走向于静模腔的内侧壁,该部分退料组件联动于模腔底部的退料组件,并跟随于模腔底部的退料组件对工件的底部区域实施退料作业时,还会联动作用于模腔内侧壁上的退料组件动作,以对工件的侧部区域实施退料作业,以迫使工件通过多个区域受力而向外退料,注塑件退料时因受多个方位用力,因此在确保注塑件从模腔中迅速退料的同时还可避免注塑件发生变形。利用模具相临两镶块的贴合关系将退料功能设置,使得这些退料结构在维护时将相临两镶块分离拆解时即可实现配合的换装作业。

技术特征:

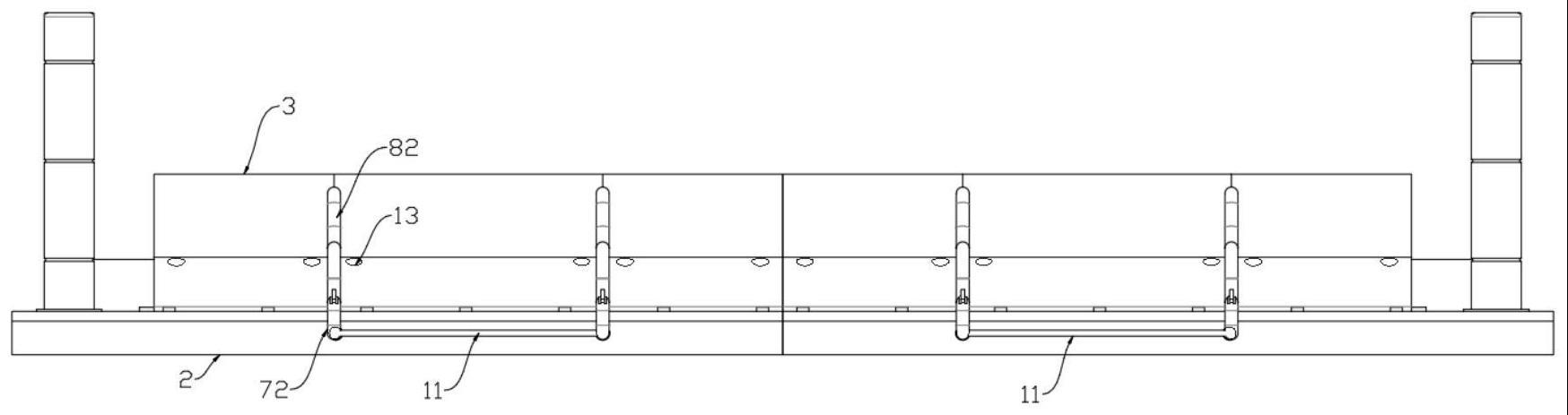

1.一种注塑模具,其特征在于:包括静模板(1)和设置在所述静模板(1)上的模座(2),所述模座(2)由若干块无缝贴合接在一起的镶块(3)构成,若干处镶块(3)之间形成有静模腔(4),由所述静模腔(4)的底面朝向静模板(1)的底面开设有与其内腔相通的第一贯穿孔(5),所述第一贯穿孔(5)为若干处,若干处所述的第一贯穿孔(5)分布在静模腔(4)两侧且对称设置,所述第一贯穿孔(5)的一端延伸至静模腔(4)内,第一贯穿孔(5)的另一端贯穿至静模板(1)的外侧,所述镶块(3)上开设有若干处对应在第一贯穿孔(5)上方的第二贯穿孔(31),所述第一贯穿孔(5)内设有退料组件(6),所述退料组件(6)的一端沿着第一贯穿孔(5)并凸起于静模腔(4)内并设有第一退料结构(7);退料组件(6)的另一端自第一贯穿孔(5)延伸至静模板(1)之外,并沿着模座(2)的外侧向上弯曲后沿着第二贯穿孔(31)贯穿至静模腔(4)内,并在退料组件(6)的该端设有对应在静模腔(4)内的第二退料结构(8),第一退料结构(7)与第二退料结构(8)之间设有固定在模座(2)侧部转接在第一退料结构(7)和第二退料结构(8)之间的连接板(9),使得第一退料结构(7)的内端自静模腔(4)底部向上凸起动作时,能够同时带动第二退料结构(8)在静模腔(4)侧部凸起动作,以使注塑件在静模腔(4)内成型后能够迅速脱模。

2.根据权利要求1所述的一种注塑模具,其特征在于:所述第一退料结构(7)包括贯穿在第一贯穿孔(5)内的第一翘杆(71)和固定在所述第一翘杆(71)外端且延伸在模座(2)外侧的翘曲部(72),所述第一翘杆(71)连接于翘曲部(72)的位置上开设有细杆(73),所述细杆(73)与第一翘杆(71)之间形成有直径尺寸大于细杆(73)的阶梯部(74),所述第一贯穿孔(5)内固定有限位套(75),所述限位套(75)与所述阶梯部(74)之间连接有弹簧(76),所述弹簧(76)套设在所述细杆(73)的外侧,所述第一贯穿孔(5)包括用于贯穿细杆(73)和用于固定限位套(75)的水平部(51),第一贯穿孔(5)还包括自水平部(51)的内端倾斜贯穿至静模腔(4)内的倾斜部(52),使得第一翘杆(71)沿着第一贯穿孔(5)贯穿途经于倾斜部(52)后的顶端倾斜在静模腔(4)的底部,相互对称的两处第一翘杆(71)以相向倾斜的方式靠近于镶块(3)的内侧,所述第一翘杆(71)远离于翘曲部(72)的位置上设有自倾斜部(52)贯穿至静模腔(4)底部的第一柔性弯曲部(77)。

3.根据权利要求2所述的一种注塑模具,其特征在于:所述第一柔性弯曲部(77)是橡胶棒,第一柔性弯曲部(77)对应在所述静模腔(4)中的一端设有第一球面(78)。

4.根据权利要求3所述的一种注塑模具,其特征在于:所述第二退料结构(8)包括贯穿在第二贯穿孔(31)内的第二翘杆(81)和位于第二贯穿孔(31)外侧且连接于第一翘杆(71)的第二柔性弯曲部(82),所述第二柔性弯曲部(82)是高强度弹簧,第二柔性弯曲部(82)通过转轴(10)转接在连接板(9)上,相临两第二退料结构(8)之间的第二柔性弯曲部(82)上固定有用于使第二退料结构(8)和第一退料结构(7)同步移动的连接杆(11)。

5.根据权利要求4所述的一种注塑模具,其特征在于:所述第二翘杆(81)沿着第二贯穿孔(31)贯穿后延伸至镶块(3)的内壁上方,每一处镶块(3)上均开设有若干处用于将其固定于静模板(1)上的定位孔(13),所述定位孔(13)是沉孔,定位孔(13)内配有沉头螺钉,所述静模板(1)上固定有若干处用于使镶块(3)固定到静模板(1)上后避免位移的定位销(12)。

6.根据权利要求5所述的一种注塑模具,其特征在于:所述静模腔(4)的内腔形状及底面高度与注塑件相匹配。

7.根据权利要求4所述的一种注塑模具,其特征在于:所述第二翘杆(81)对应在所述静模腔(4)内的一端设有第二球面(83)。

8.根据权利要求5所述的一种注塑模具,其特征在于:所述第二贯穿孔(31)开设在相临两镶块(3)的贴合面之间,使得该第二贯穿孔(31)形成于相临两镶块(3)对接时的贴合面,相临两镶块(3)的外壁沿其轮廓开设有活动槽(32),所述活动槽(32)对应在第二贯穿孔(31)的外侧,且活动槽(32)的一端向上延伸后贯通于镶块(3)的顶端,活动槽(32)的另一端向下延伸后贯通于镶块(3)的底端,并且该活动槽(32)还对应在所述第二翘杆(81)的内侧。

技术总结

本发明属于注塑模技术领域,尤其涉及一种注塑模具,包括静模板和设置在所述静模板上的模座,所述模座由若干块无缝贴合接在一起的镶块构成,若干处所述的第一贯穿孔分布在静模腔两侧且对称设置,所述第一贯穿孔的一端延伸至静模腔内,一部分走向于静模腔的底部,动模合并到静模上对模腔中的注塑材料实施注塑以后,走向于静模腔中的退料结构会自动弹入模腔中,以对注塑件的底部区域实施退料作业,退料组件的另一部分走向于静模腔的内侧壁,该部分退料组件联动于模腔底部的退料组件,对工件的侧部区域实施退料作业,以迫使工件通过多个区域受力而向外退料,确保注塑件从模腔中迅速退料的同时还可避免注塑件发生变形。

技术研发人员:洪永杰,陈金兰,吴忠武

受保护的技术使用者:洪永杰

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!