一种自润滑向心关节轴承注射模具及成型方法与流程

本发明涉及轴承的,具体为一种自润滑向心关节轴承注射模具及成型方法。

背景技术:

1、高分子合金型自润滑关节轴承具有高可靠性、长寿命和免维护的优点,广泛运用于航空航天,其中以美国的kaman航空公司生产的产品技术最为先进。

2、高分子合金型自润滑向心关节轴承制造过程,需要通过注射模具将高粘度膏状高分子合金自润滑材料均匀注满向心关节轴承腔体,最后加热固化成型,在关节轴承的内外圈的间隙均匀形成一层具有低摩擦、高承载、耐磨的高分子合金自润滑材料,且与外圈内球面牢固粘合与内圈外球面脱模,内圈可灵活摆动。美国专利us4053665、us4033019、us4048370涉及了一种模塑型自润滑关节轴承衬垫注射成型方法,先制造出可注射自润滑材料的腔体,腔体由轴承内外圈围成,同时在关节轴承外圈开设贯穿的注射孔和排气孔,将带腔体的关节轴承装入成型模具,再注射自润滑材料,固化成型。由于这类方法需要在轴承外圈侧面开设注射孔和排气孔,对轴承外圈钢材结构有破坏,难免对轴承的承载和寿命造成负面影响。cn111911529a涉及了一种成型模具及采用其制造高承载自润滑关节轴承的方法,其核心是提供了一种成型模具设计,在关节轴承两端面分别套上密封圈和左、右模,中间开设贯穿孔,装配时让固定芯轴从右至左依次穿过右模、右密封圈、关节轴承内圈内孔和外圈、左密封圈、左模与紧压螺母相连,关节轴承外圈与左右模定位孔配合,同时在右模上开设注射孔和排气孔,形成注射腔体。此种方法主要有两个明显缺点:

3、1、此种方法对轴承内外圈在轴向上是依靠左、右密封圈端面传递尺寸到左、右模定位,轴承内圈在轴向上依靠左、右密封圈曲面定位。密封圈既承担了密封功能由同时又承担定位功能。由于密封圈是由高分子材质,相对金属质地偏软,易受压变形,又带有曲面,密封圈本身的加工精度就很难保证。当模具紧压螺母锁紧,密封圈受压变形很容易造成轴承内外圈错位,因此这种方法难以保证关节轴承对称度,满足不了高精度定位轴承内外圈的需求;

4、2、此种方法在制造关节轴承腔体时,只是将处理好的轴承内圈放入轴承外圈在模具上定位形成注射腔体,关节轴承外圈没有经过挤压过程,衬垫固化成型后,关节轴承的轴向承载力只是依靠衬垫卡住轴承内圈,因此采用此种方法制造关节轴承的轴向承载力必然很差,在轴向上显然满足不了高承载要求。

技术实现思路

1、技术方案

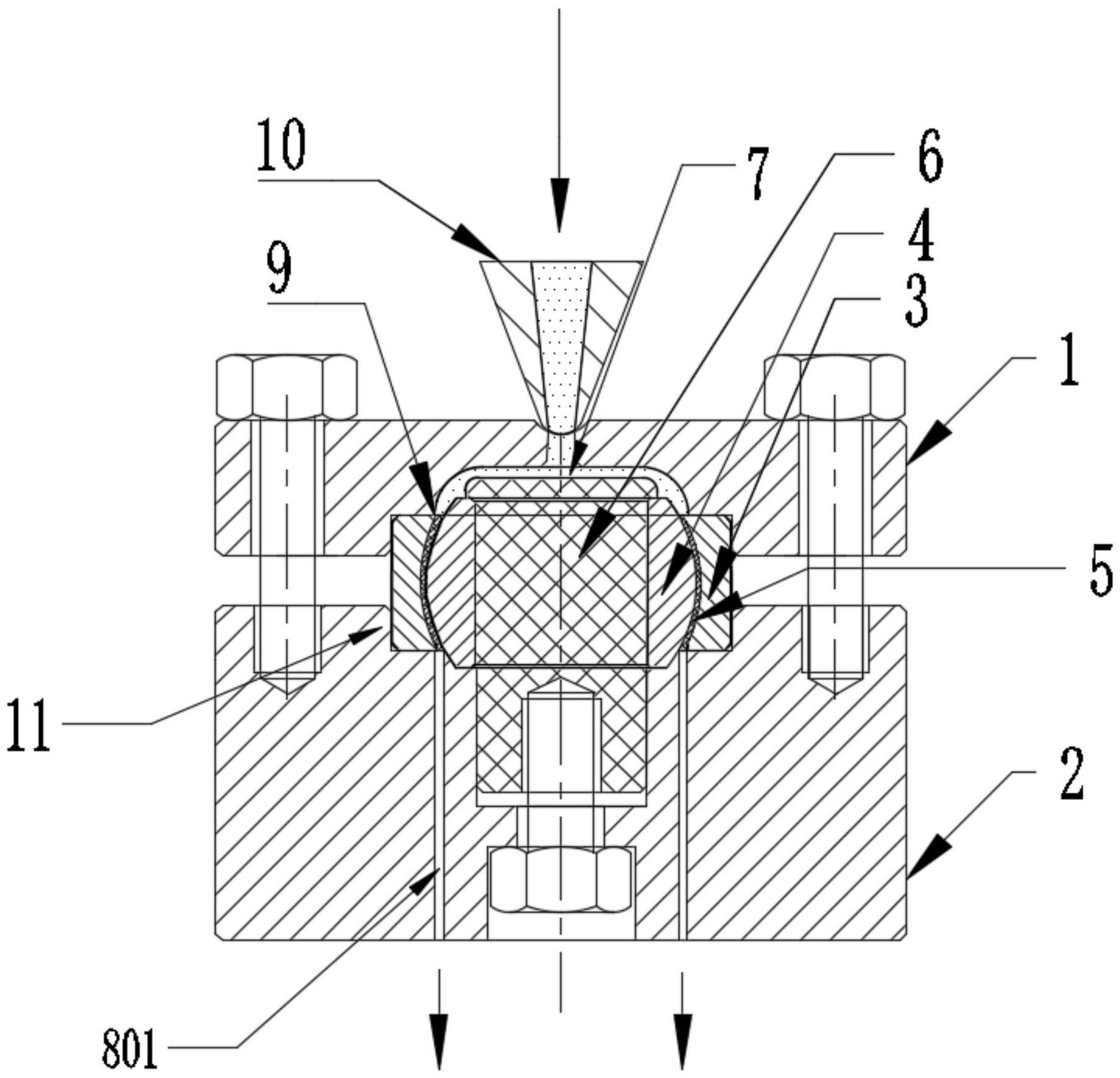

2、为解决上述问题,本发明提供如下技术方案:一种自润滑向心关节轴承注射模具,包括上模具以及与所述上模具相适配的下模具,所述上模具与所述下模具通过螺栓固定,所述上模具与所述下模具之间设置有轴承外圈,所述轴承外圈的中心同心设置有轴承内圈,所述轴承外圈与所述轴承内圈间的空隙为衬垫成型空间;

3、所述轴承内圈的中心处固定有t型芯轴,所述t型芯轴伸出所述轴承内圈的一端与所述上模具的底部空腔构成环形进料空间;

4、所述衬垫成型空间与所述下模具上环形排布的排料通道相连通。

5、作为上述技术方案的进一步描述,所述排料通道为贯穿于所述下模具的多个排气孔,多个所述排气孔呈环形均匀分布。

6、作为上述技术方案的进一步描述,所述环形进料空间的上端中心处开设有注料口,所述环形进料空间与所述衬垫成型空间相连通。

7、作为上述技术方案的进一步描述,所述排料通道为开设在下模具的上表面径向分布的多个排料槽,每个所述排料槽均与所述衬垫成型空间相连通。

8、作为上述技术方案的进一步描述,所述轴承外圈与所述轴承内圈的同轴度≤0.04mm,所述轴承外圈与所述轴承内圈的对称度≤0.05mm。

9、作为上述技术方案的进一步描述,所述环形进料空间的中心距离所述衬垫成型空间各处的位置距离相等。

10、作为上述技术方案的进一步描述,所述上模具与所述下模具的金属接触面粗糙度小于ra1.6。

11、作为上述技术方案的进一步描述,所述上模具,所述下模具,以及所述t形芯轴均为不锈钢材质,衬垫的材料为粘度μ≤30000mp·s的自润滑材料。

12、一种自润滑向心关节轴承注射模具的成型方法,具体步骤包括:

13、s1,对轴承外圈内表面喷砂处理,对轴承内圈外表面进行脱模剂处理;

14、s2,将所述轴承内圈放置在所述轴承外圈内,对内外圈进行定位以及挤压,形成衬垫成型空间;

15、s3,对上模具以及下模具的工作表面极性脱模剂表面处理;

16、s4,将所述轴承内圈与所述轴承外圈组成的所述衬垫成型空间装入所述上模具与所述下模具之间;

17、s5,将装有高粘度自润滑材料的高压注料机与模具的注料口相连;

18、s6,所述高压注料机向所述注料口向所述衬垫成型空间高压注射高粘度自润滑材料,并进行高温固化成型;

19、s7,所述轴承内圈与所述轴承外圈脱模得到衬垫半成品,进行精加工得到最终成品。

20、作为上述技术方案的进一步描述,所述高压注料机通过所述注料口向所述衬垫成形空间注料时,所述自润滑材料沿所述轴承内圈的轴向流动。

21、有益效果

22、与现有技术相比,本发明提供了一种自润滑向心关节轴承注射模具及成型方法,具备以下有益效果:

23、1、本发明该模具可以实现向心关节轴承无损注射成型,模具采用高硬度、耐磨的不锈钢材质,可在-20℃低温、常温和高温300℃环境下高压注射,轴承无需在外圈侧面额外钻孔,利用轴承两端面的环形间隙设计注料口和排气口,实现环形注料和环形排料,重点解决注射过程自润滑材料注不满、有气泡残留成品合格率低的核心问题,无需密封圈能高精度定位关节轴承内外圈间隙,保证高粘度膏状自润滑材料固化后轴承内外圈同轴度:≤0.04mm;对称度:≤0.05mm。同时周向密合度δ值和法向密合度t值满足美国航空航天as81820标准要求。同时解决了高粘度膏状自润滑材料高质量填满向心关节轴承腔体且无气泡残留的成型工艺难题,实现低粘度到高粘度状态的多种高性能自润滑材料由配方设计到产品落地的工艺过程,推动了国内高分子合金型自润滑向心关节轴承的进一步发展。

技术特征:

1.一种自润滑向心关节轴承注射模具,包括上模具以及与所述上模具相适配的下模具,所述上模具与所述下模具通过螺栓固定,其特征在于:所述上模具与所述下模具之间设置有轴承外圈,所述轴承外圈的中心同心设置有轴承内圈,所述轴承外圈与所述轴承内圈间的空隙为衬垫成型空间;

2.根据权利要求1所述的自润滑向心关节轴承注射模具,其特征在于:所述排料通道为贯穿于所述下模具的多个排气孔,多个所述排气孔呈环形均匀分布。

3.根据权利要求1所述的自润滑向心关节轴承注射模具,其特征在于:所述环形进料空间的上端中心处开设有注料口,所述环形进料空间与所述衬垫成型空间相连通。

4.根据权利要求1所述的自润滑向心关节轴承注射模具,其特征在于:所述排料通道为开设在下模具的上表面径向分布的多个排料槽,每个所述排料槽均与所述衬垫成型空间相连通。

5.根据权利要求1所述的自润滑向心关节轴承注射模具,其特征在于:所述轴承外圈与所述轴承内圈的同轴度≤0.04mm,所述轴承外圈与所述轴承内圈的对称度≤0.05mm。

6.根据权利要求1所述的自润滑向心关节轴承注射模具,其特征在于:所述环形进料空间的中心距离所述衬垫成型空间各处的位置距离相等。

7.根据权利要求1所述的自润滑向心关节轴承注射模具,其特征在于:所述上模具与所述下模具的金属接触面粗糙度小于ra1.6。

8.根据权利要求1所述的自润滑向心关节轴承注射模具,其特征在于:所述上模具,所述下模具以及所述t形芯轴均为不锈钢材质,衬垫的材料为粘度μ≤30000mp·s的自润滑材料。

9.一种自润滑向心关节轴承注射模具的成型方法,其特征在于:具体步骤包括:

10.根据权利要求9所述的自润滑向心关节轴承注射模具的成型方法,其特征在于:所述高压注料机通过所述注料口向所述衬垫成形空间注料时,所述自润滑材料沿所述轴承内圈的轴向流动。

技术总结

本发明涉及轴承的技术领域,且公开了一种自润滑向心关节轴承注射模具及成型方法,包括上模具以及与上模具相适配的下模具,上模具与下模具通过螺栓固定,上模具与下模具之间设置有轴承外圈,轴承外圈的中心同心设置有轴承内圈,轴承外圈与轴承内圈间的空隙为衬垫成型空间;轴承内圈的中心处固定有T型芯轴,T型芯轴伸出轴承内圈的一端与上模具的底部空腔构成环形进料空间;衬垫成型空间与下模具上环形排布的排料通道相连通。本发明利用向心关节轴承结构特点,实现环形注料、注射时自润滑材料流体沿轴向流动,齐头并进,环形均匀排气,自润滑材料在轴承环形腔体内实现高质量无气泡注射成型,同时又能高精度定位轴承内外圈的同轴度和对称度。

技术研发人员:赖振汉,庄彩虹,陈汉强,刘文水,陈晋辉,郑清皇,徐文钦,邱志辉,何两加

受保护的技术使用者:福建龙溪轴承(集团)股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!