一种超耐磨耐磨层的制作方法及其设备与流程

本发明属于耐磨层,涉及一种超耐磨耐磨层的制作方法及其设备。

背景技术:

1、耐磨层是用加了耐磨材料的表层纸浸渍三聚氰胺树脂制成的,是强化木地板的重要组成部分。耐磨层的主要指标就是耐磨性,是决定强化木地板寿命的关键部分,而耐磨性的高低就取决于耐磨层中添加的耐磨材料含量,同时耐磨材料含量的高低对耐磨层透明度也有一定影响,因此,为了保证材料高耐磨性的同时,具有较高的透明度,设计出一种超耐磨耐磨层的制作方法及其设备是很有必要的。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种超耐磨耐磨层的制作方法及其设备。

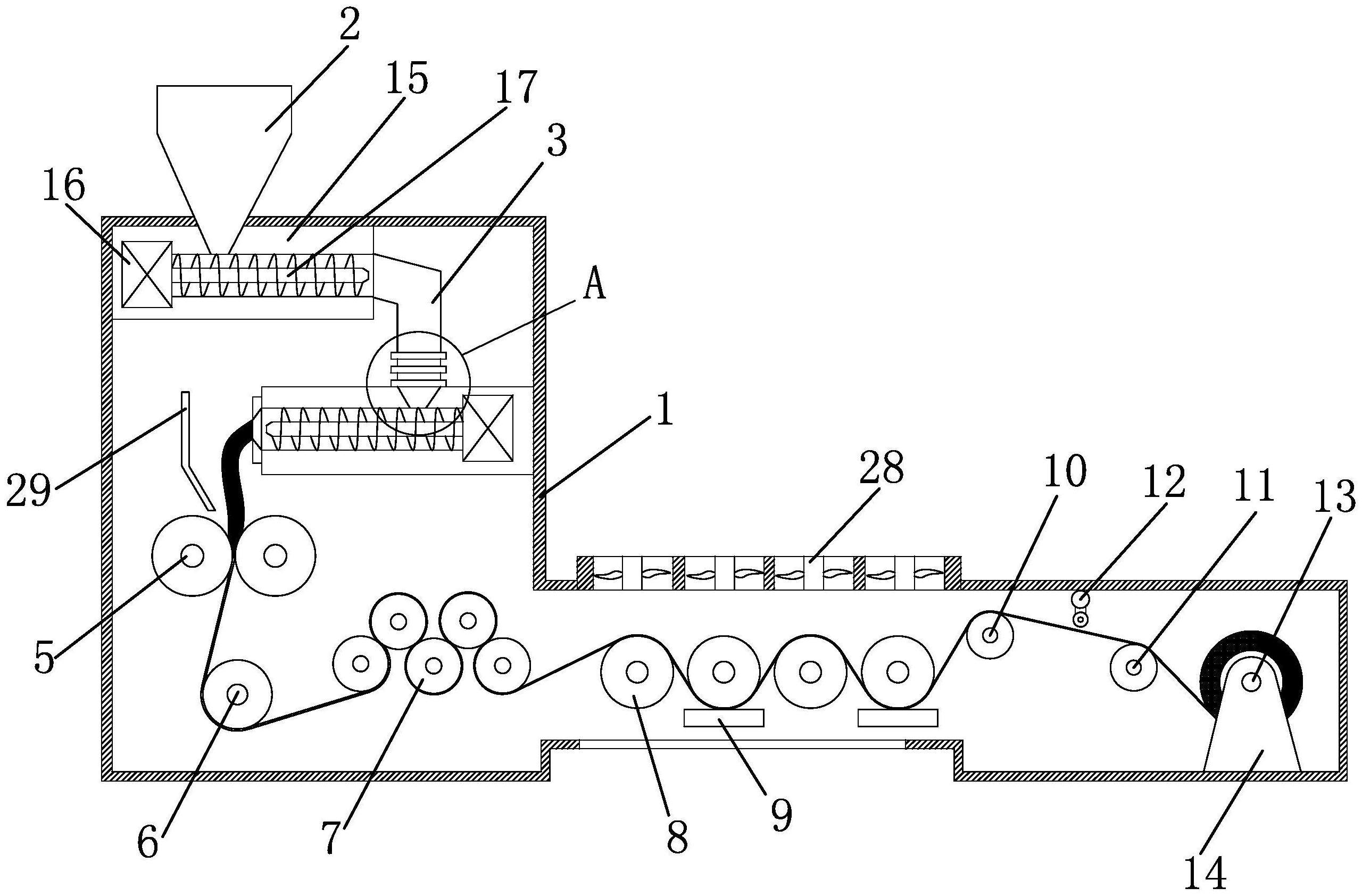

2、本发明的目的可通过下列技术方案来实现:一种超耐磨耐磨层的制作方法及其设备,所述设备包括机架,其特征在于,所述机架上顶部设置有进料口,进料口连通有挤出机构一,挤出机构一通过输送管连接挤出机构二,所述输送管上安装有过滤网组,所述挤出机构二出料端下方设置有一组压延辊一,压延辊一下方转动安装有导向辊一,导向辊一后设置有若干压延辊二,所述压延辊二后依次安装有若干输送辊,输送辊下方安装有用于料卷表面打磨的打磨件,所述输送辊后依次设置有导向辊二和导向辊三,导向辊二和导向辊三之间设置有切割机构,导向辊三后设置有收集辊,所述收集辊通过安装件一安装在机架上。

3、本发明的工作原理如下:将原料通过进料口输送至挤出机构一中进行初步挤出成型,再通过输送管,经过管口的过滤网过滤后,输送至挤出机构二中进行二次挤出成型,挤出成型后的材料通过压延辊一进行压延成型,挤压成片状料卷,之后经过导向辊一的导向后,通过压延辊二对料卷进行定形定厚处理,处理完成后的料卷通过输送辊输送至导向辊二,期间料卷得到冷却,且料卷的一面会通过打磨件对其进行打磨,使其变成磨砂状,再通过导向辊二导向至收集辊进行收集,当料卷经过导向辊二和导向辊三之间时,切割机构会对料卷进行定尺寸的切割。

4、所述挤出机构一包括机壳、旋转电机一和搅拌螺杆,所述机壳安装在机架上,旋转电机一安装在机壳内部,旋转电机一的输出轴上安装有搅拌螺杆。

5、采用上述结构,通过旋转电机一控制搅拌螺杆旋转完成原料的挤出成型。

6、所述切割机构包括滑杆、安装件二、连接件一、辅助滑轮和切刀,所述滑杆安装在机架上,所述安装件二的一端滑动安装在滑杆上,安装件二的另一端连接有连接件一,连接件一上安装有一组辅助滑轮,所述连接件端部通过驱动件安装有可伸缩的切刀。

7、采用上述结构,通过调整安装件二的位置,能够控制切割的尺寸,再通过驱动件来控制切刀的伸缩。

8、所述打磨件包括旋转电机二、凸轮、安装件三、打磨块和弹簧,所述安装件三安装在机架上,旋转电机二安装在安装件三上,旋转电机二的输出轴上安装有凸轮,所述安装件三上设置放置槽,打磨块滑动连接在放置槽内,所述打磨块的一端通过弹簧连接在安装件三上,打磨块的另一端通过与凸轮相依靠。

9、采用上述结构,通过旋转电机二控制凸轮旋转,从而带动打磨块来回移动,实现对料卷的磨砂处理。

10、所述输送辊上方设置有若干排气风扇。

11、采用上述结构,加快料卷冷却。

12、所述挤出机构二出料端安装有挡板。

13、采用上述结构,起到导料作用。

14、所述安装件二的顶部螺纹连接有锁紧旋钮。

15、采用上述结构,锁定安装件二。

16、所述的超耐磨耐磨层的制作步骤如下:

17、步骤一:自动配料挤出机挤出所需原料;

18、步骤二:挤出后过滤机对原料进行过滤;

19、步骤三:两辊开炼,对原料进行初步压延;

20、步骤四:五辊开炼,对初步压延后的料卷进行定形定厚;

21、步骤五:对料卷进行底部磨砂和冷却定型;

22、步骤六:分切收卷并包装;

23、所述耐磨层原料的制作配方包括:

24、

25、其中加工助剂包括:增塑剂、阻燃剂、发泡剂、交联剂、偶联剂、成核剂、润滑剂、脱模剂、抗静电剂、着色剂和抗菌剂。

26、与现有技术相比,本超耐磨耐磨层的制作方法及其设备具有该优点:本发明通过调制特定的制作配方,并通过对应的制造设备,能够生产出耐磨性高,同时透明度好的耐磨层。

技术特征:

1.一种超耐磨耐磨层的制作方法及其设备,所述设备包括机架(1),其特征在于,所述机架(1)上顶部设置有进料口(2),进料口(2)连通有挤出机构一,挤出机构一通过输送管(3)连接挤出机构二,所述输送管(3)上安装有过滤网组(4),所述挤出机构二出料端下方设置有一组压延辊一(5),压延辊一(5)下方转动安装有导向辊一(6),导向辊一(6)后设置有若干压延辊二(7),所述压延辊二(7)后依次安装有若干输送辊(8),输送辊(8)下方安装有用于料卷表面打磨的打磨件(9),所述输送辊(8)后依次设置有导向辊二(10)和导向辊三(11),导向辊二(10)和导向辊三(11)之间设置有切割机构(12),导向辊三(11)后设置有收集辊(13),所述收集辊(13)通过安装件一(14)安装在机架(1)上。

2.根据权利要求1所述的一种超耐磨耐磨层的制作方法及其设备,其特征在于,所述挤出机构一包括机壳(15)、旋转电机一(16)和搅拌螺杆(17),所述机壳(15)安装在机架(1)上,旋转电机一(16)安装在机壳(15)内部,旋转电机一(16)的输出轴上安装有搅拌螺杆(17)。

3.根据权利要求1所述的一种超耐磨耐磨层的制作方法及其设备,其特征在于,所述切割机构(12)包括滑杆(18)、安装件二(19)、连接件一(20)、辅助滑轮(21)和切刀(22),所述滑杆(18)安装在机架(1)上,所述安装件二(19)的一端滑动安装在滑杆(18)上,安装件二(19)的另一端连接有连接件一(20),连接件一(20)上安装有一组辅助滑轮(21),所述连接件端部通过驱动件安装有可伸缩的切刀(22)。

4.根据权利要求1所述的一种超耐磨耐磨层的制作方法及其设备,其特征在于,所述打磨件(9)包括旋转电机二(23)、凸轮(24)、安装件三(25)、打磨块(26)和弹簧(27),所述安装件三(25)安装在机架(1)上,旋转电机二(23)安装在安装件三(25)上,旋转电机二(23)的输出轴上安装有凸轮(24),所述安装件三(25)上设置放置槽,打磨块(26)滑动连接在放置槽内,所述打磨块(26)的一端通过弹簧(27)连接在安装件三(25)上,打磨块(26)的另一端通过与凸轮(24)相依靠。

5.根据权利要求1所述的一种超耐磨耐磨层的制作方法及其设备,其特征在于,所述输送辊(8)上方设置有若干排气风扇(28)。

6.根据权利要求1所述的一种超耐磨耐磨层的制作方法及其设备,其特征在于,所述挤出机构二出料端安装有挡板(29)。

7.根据权利要求3所述的一种超耐磨耐磨层的制作方法及其设备,其特征在于,所述安装件二(19)的顶部螺纹连接有锁紧旋钮(30)。

8.根据权利要求1所述的一种超耐磨耐磨层的制作方法及其设备,其特征在于,所述的超耐磨耐磨层的制作步骤如下:

技术总结

本发明提供了一种超耐磨耐磨层的制作方法及其设备。它解决了现有耐磨层如何在保证材料高耐磨性的同时,具有较高的透明度等技术问题。本超耐磨耐磨层的制作方法及其设备,所述设备包括机架机架上顶部设置有进料口,进料口连通有挤出机构一,挤出机构一通过输送管连接挤出机构二,输送管上安装有过滤网组,挤出机构二出料端下方设置有一组压延辊一,压延辊一下方转动安装有导向辊一,导向辊一后设置有若干压延辊二,压延辊二后依次安装有若干输送辊,输送辊下方安装有打磨件,输送辊后依次设置有导向辊二和导向辊三,导向辊二和导向辊三之间设置有切割机构,导向辊三后设置有收集辊。本发明能够生产出耐磨性高,同时透明度好的耐磨层。

技术研发人员:王周林,王淑芳,蒋飞飞,陆成杰,王宇超

受保护的技术使用者:海宁海象新材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!